铝合金板式节点受弯滞回性能试验研究

郭小农,王幸业,陈劭臻,张锦东

(同济大学 土木工程学院,上海 200092)

铝合金单层网壳凭借其外形美观、耐久性好、构件加工标准化程度高、施工工艺简单等优点,在大跨空间结构中得到了广泛的应用.由于铝合金的可焊性差,为避免焊接导致铝合金材料强度下降,通常采用螺栓连接节点.铝合金杆件多为工字形截面,利用上、下两块节点板和螺栓将汇交于节点处的杆件进行连接,形成板式节点.

针对铝合金板式节点静力性能,目前已有一定的研究基础.张竟乐等[1]采用数值分析方法研究了节点参数对节点刚度的影响规律,并给出了刚度的近似表达式.王元清等[2-4]对铝合金板式节点进行了静力加载试验,节点的破坏模式均为杆件下翼缘螺栓孔处截面发生断裂,节点延性较差,并对节点进行了参数分析,指出截面高度和翼缘厚度对节点性能影响较大.郭小农等[5-8]针对不锈钢螺栓连接的铝合金板式节点开展系列研究,通过试验加载、数值模拟及理论分析,探究了节点的破坏模式、节点承载力以及节点刚度,提出铝合金板式节点是一种典型的半刚性节点,将弯曲刚度用四折线模型表示;并对节点的承载力计算方法进行了理论推导,给出铝合金板式节点承载力设计方法及构造要求.

针对铝合金板式节点滞回性能,也有部分学者开展了相关研究.Xu 等[9]对一个足尺的铝合金板式节点进行平面外滞回加载试验,试验表明翼缘最外排螺栓孔是薄弱区域,在多次循环作用下,裂缝由此扩展并导致最终脆性断裂.Wu 等[10]对一个带拱度的铝合金板式节点进行了滞回试验及数值模拟,分析了节点的受力特性及失效模式.Chen 等[11]对新型双层铝合金节点进行了足尺滞回试验,分析了节点破坏模式、承载性能、延性系数以及耗能性能.上述研究均在节点中心进行加载,给出加载点荷载-位移滞回曲线.但尚未对节点弯矩-转角关系进行分析,在进行网壳结构计算时难以进一步应用节点滞回模型.郭小农等[12]对不同节点板厚度的板式节点进行了拟静力试验,探究节点破坏模式、节点刚度、节点耗能等特性.薄板试件出现节点板块状拉剪破坏,厚板试件由于杆件在加载点出现弯扭失稳,导致试件过早发生破坏,未得到节点破坏试验结果.因此,有必要进一步开展试验,研究板式节点的滞回特性.

在三向地震作用下,单层铝合金网壳中的杆件绕强轴承受较大弯矩作用.在实际工程应用中,为保证节点的连接强度,节点板厚度通常不小于杆件翼缘厚度.因此,本文针对该类节点开展绕强轴受弯滞回研究,并与节点静力性能进行比较,另外选择螺栓数量作为参数,探究板式节点在纯弯作用下的破坏模式、弯矩-转角关系以及耗能能力.在铝合金单层网壳结构中,板式节点多为六杆汇交节点.由于节点板较厚,在满足构造要求的前提下通常不会出现节点板破坏,杆件相互作用弱,因此可针对其中两杆进行对称加载.

1 试验概况

1.1 试件设计

某铝合金单层网壳工程实例如图1 所示,杆件上下翼缘采用两块圆形节点板连接。试验设计两组试件,杆件采用工字形截面,杆件及节点板材均为6061-T6 铝合金.紧固件为直径9.65 mm 的虎克螺栓,材质为不锈钢304HC,节点如图2所示.为研究螺栓数量对节点滞回性能的影响,Joint-A 梁端采用8颗螺栓,Joint-B 梁端采用10 颗螺栓.每组节点有两个试件,分别进行滞回加载和单调加载,试件汇总详见表1.

表1 试件汇总表Tab.1 Summary of specimens

图1 某铝合金网壳工程实例Fig.1 Example of aluminum alloy reticulated shell

图2 铝合金板式节点(单位:mm)Fig.2 Aluminum alloy gusset joint(unit:mm)

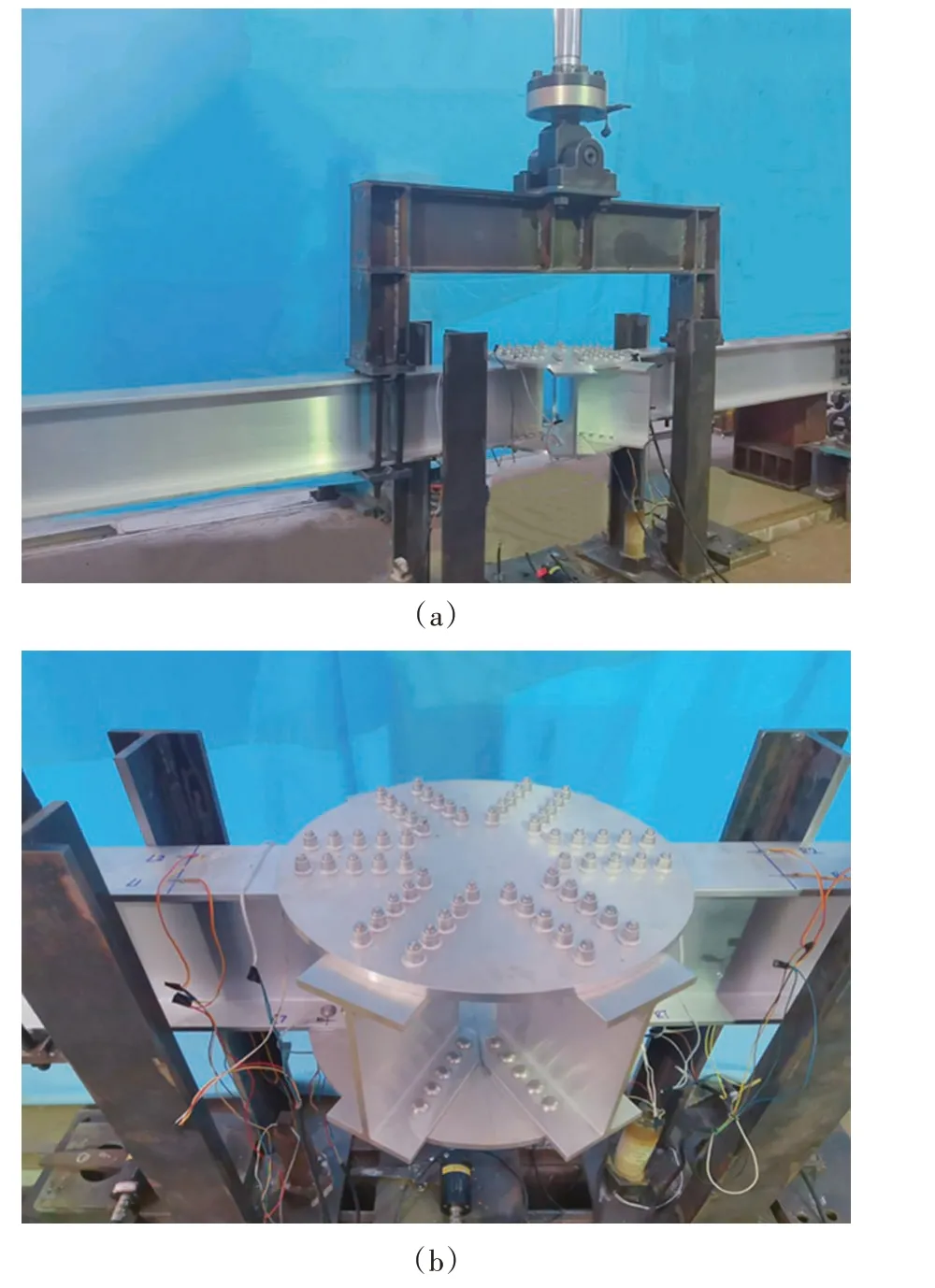

1.2 试验装置

试验采用200 kN 电液伺服作动器进行加载,节点区域为纯弯段.为避免大变形情况下杆件出现轴力,在杆端支座设置长圆孔.节点域两侧各设置一个挡板,以避免在加载过程中节点域及杆件发生扭转破坏,试验加载方案及装置如图3、图4所示.

图3 试验加载方案Fig.3 Experiment loading scheme

图4 试验装置Fig.4 Experiment device

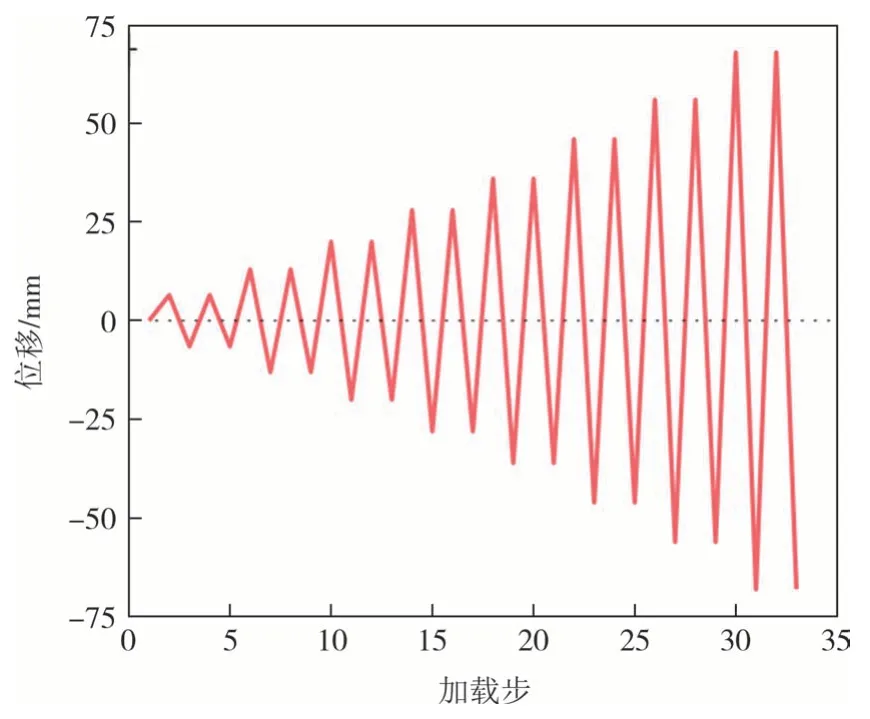

1.3 加载制度

在正式加载前对试件进行预加载,以消除缝隙并实现物理对中,预加载荷载值取试件理论承载力的10%.滞回加载过程按照位移控制加载,采用分级加载,每级位移循环2 次,逐渐增加位移幅值直至试件破坏,加载制度如图5 所示.单调加载采用位移控制连续加载,临近破坏时降低加载速率,直至试件破坏.

图5 加载制度Fig.5 Loading protocol

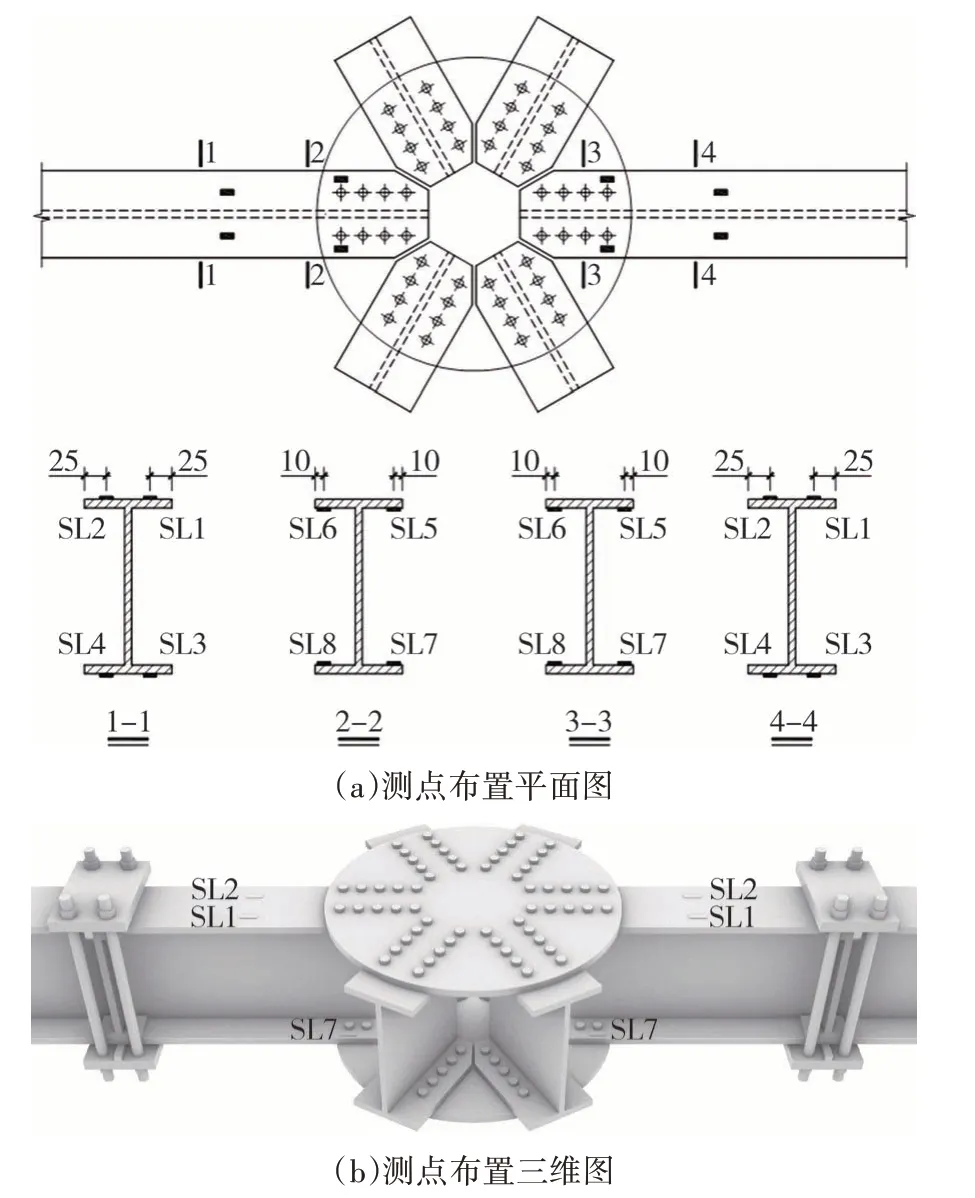

1.4 测点布置

在杆件上下翼缘对称位置布置应变片,以监测杆件应变,应变测点布置如图6 所示.预加载阶段利用应变数据调整加载点位置,以实现物理对中.正式加载过程中,根据应变数据判断试件是否出现扭转变形.

图6 应变测点布置(单位:mm)Fig.6 Arrangement of strain measuring points(unit:mm)

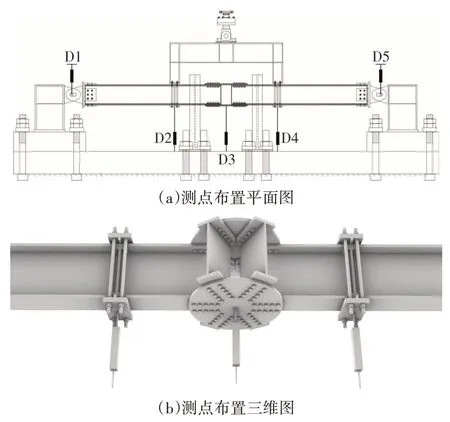

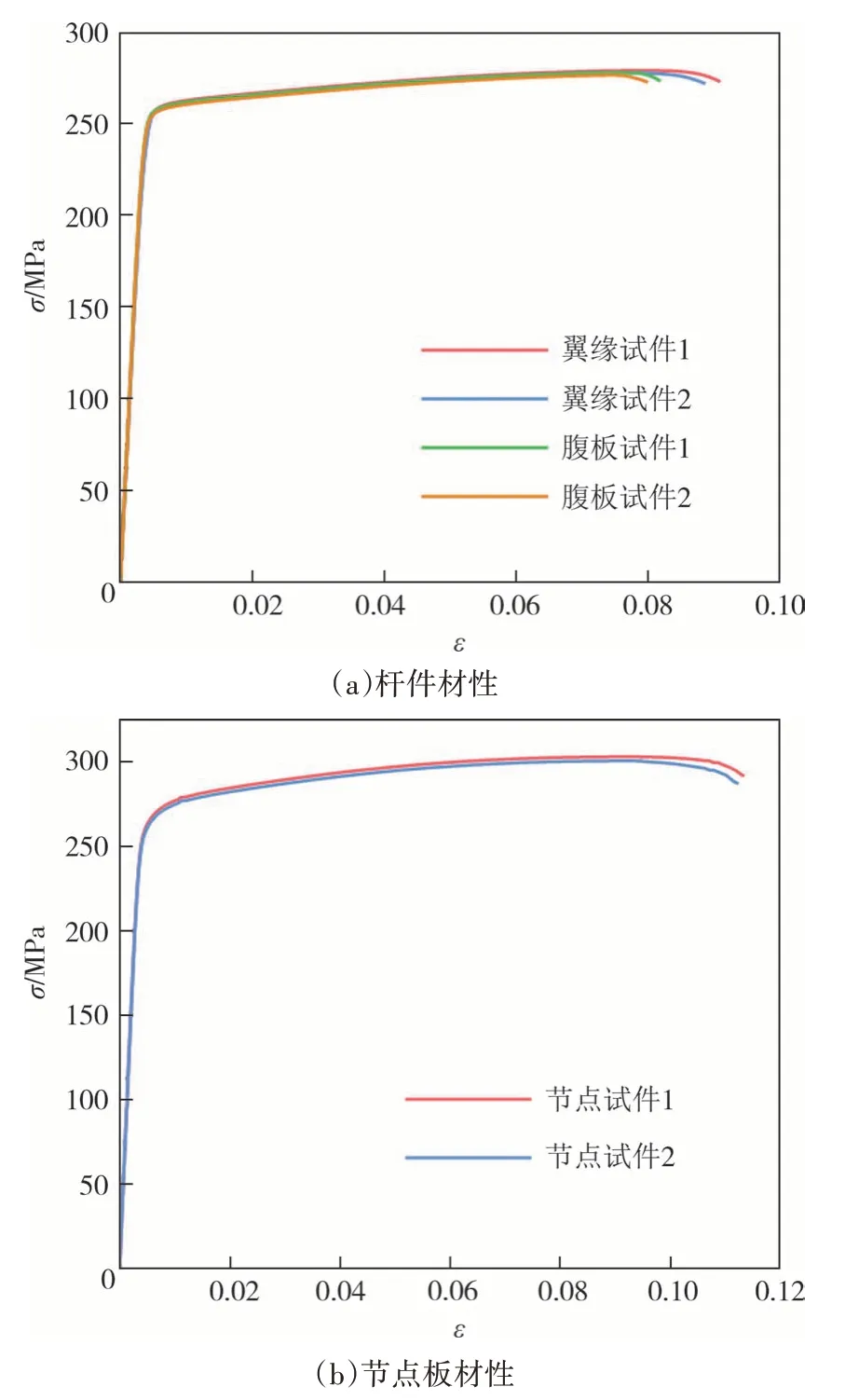

采用位移计测量加载过程中试件的变形,位移测点布置如图7 所示.杆件端部与支座采用销轴连接,在试件端部布置位移计以测量孔隙和支座变形引起的刚体位移.在加载点和节点板中心分别布置一个位移计,以测量试件变形量.

图7 位移测点布置Fig.7 Arrangement of displacement measuring points

1.5 材料性能

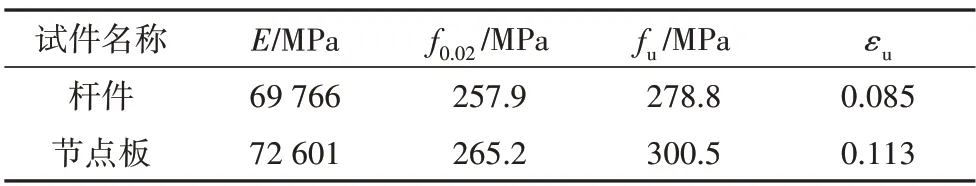

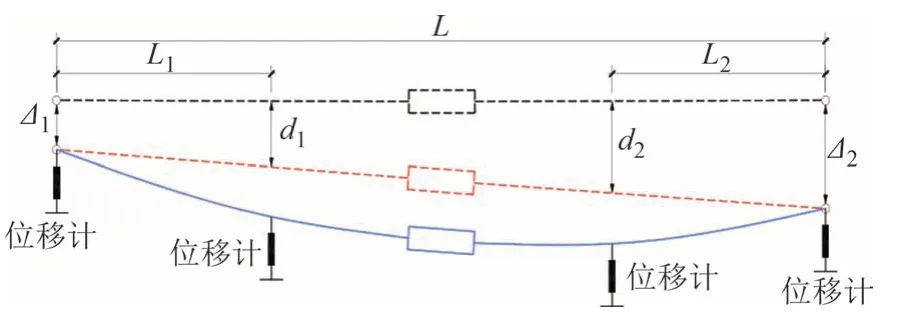

杆件和节点板铝合金牌号均为6061-T6,根据《金属材料 拉伸试验 第1 部分:室温试验方法》(GB/T 228.1—2021)[13]相关规定,制作6 件材性试样并进行单调拉伸试验,如图8 所示.铝合金杆件及节点板拉伸试件的应力-应变曲线如图9 所示,对材性试验结果取均值,结果汇总于表2.

表2 材性试验结果Tab.2 Material performance test result

图8 材性试验Fig.8 Material performance test

图9 材性试验结果Fig.9 Material performance test result

2 试验现象

试件Joint-A和Joint-B滞回加载过程相似,可分为三个时期:①加载初期试件发生弹性变形,荷载卸载到0 后作动器恢复至起点,无明显残余位移.②加载中期螺栓开始滑移并挤压孔壁,加载过程中有清脆的螺栓滑移声,直至螺杆与孔壁接触.该时期试件出现轻微变形,荷载卸载至0 后,作动器位移未恢复至初始位置,存在一定残余变形.③加载后期试件出现明显挠曲变形,变形持续增加,荷载变化不大.濒临破坏时有明显的金属断裂声,随后裂缝迅速扩展,发出巨大声响,节点破坏非常突然,为典型的脆性断裂破坏.节点滞回加载破坏模式分别如图10(a)、图10(c)所示,裂缝均从杆件翼缘最外排螺孔位置开始扩展,最终翼缘完全断裂,螺栓未发生剪切破坏.

图10 铝合金节点破坏模式Fig.10 Failure mode of aluminum alloy joint

试件Joint-A 和Joint-B在单调加载初期,伴随螺栓滑移,节点发出清脆的响声.随后螺杆与孔壁接触,滑移声逐渐消失.在最终破坏时,单调加载试件的挠曲变形大于滞回加载试件挠曲变形.单调加载试件破坏模式分别如图10(b)、图10(d)所示,与进行滞回加载试件的破坏模式相近,均为杆件净截面断裂破坏.

3 试验结果分析

3.1 数据处理

在试件梁端布置竖向位移计,测量孔隙、支座变形等因素引起的刚体位移.如图11 所示,加载点位移计实测值不是构件真实变形,应在实测值基础上扣除梁端刚体位移的影响.式(1)、式(2)分别给出左右两侧加载点处刚体位移计算方法.

图11 位移测量结果修正Fig.11 Correction of displacement measurement results

在面外弯矩作用下,节点域会发生弯曲变形,节点转动刚度是评估节点半刚性的重要指标.试验采用对称加载,可认为节点域中心未发生转动,取半模型如图12所示.在面外弯矩作用下,节点域转角φ难以直接测量,可通过实测位移间接计算.加载点位移D由节点转动引起的杆件刚体位移Dr和杆件变形Db两部分组成.节点转角计算如下:

图12 节点转角计算Fig.12 Calculation of joint rotation angle

加载点位移D可通过位移计实测得到,当节点域刚度无穷大时,加载点位移完全由杆件自身变形Db引起.采用ABAQUS 建模计算杆件变形与梁端弯矩的关系,进一步可得到节点弯矩-转角关系.

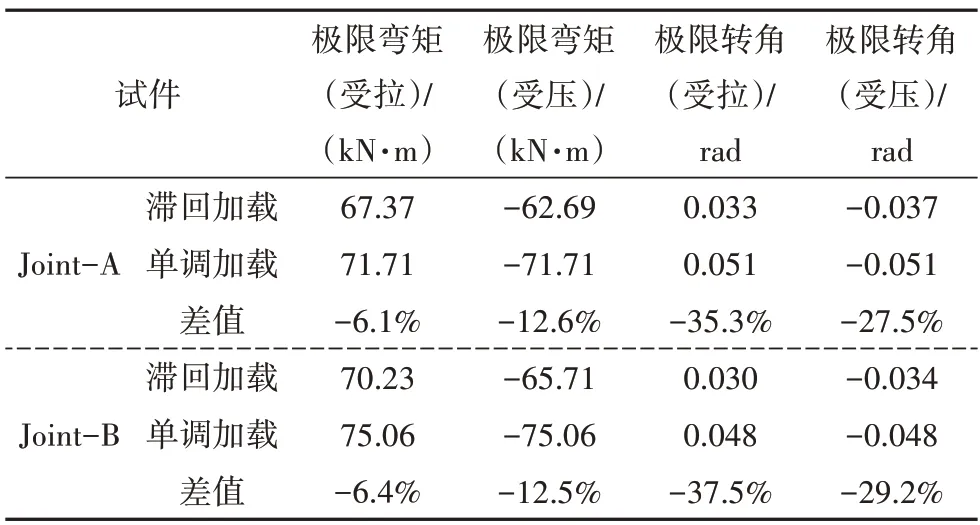

3.2 滞回曲线

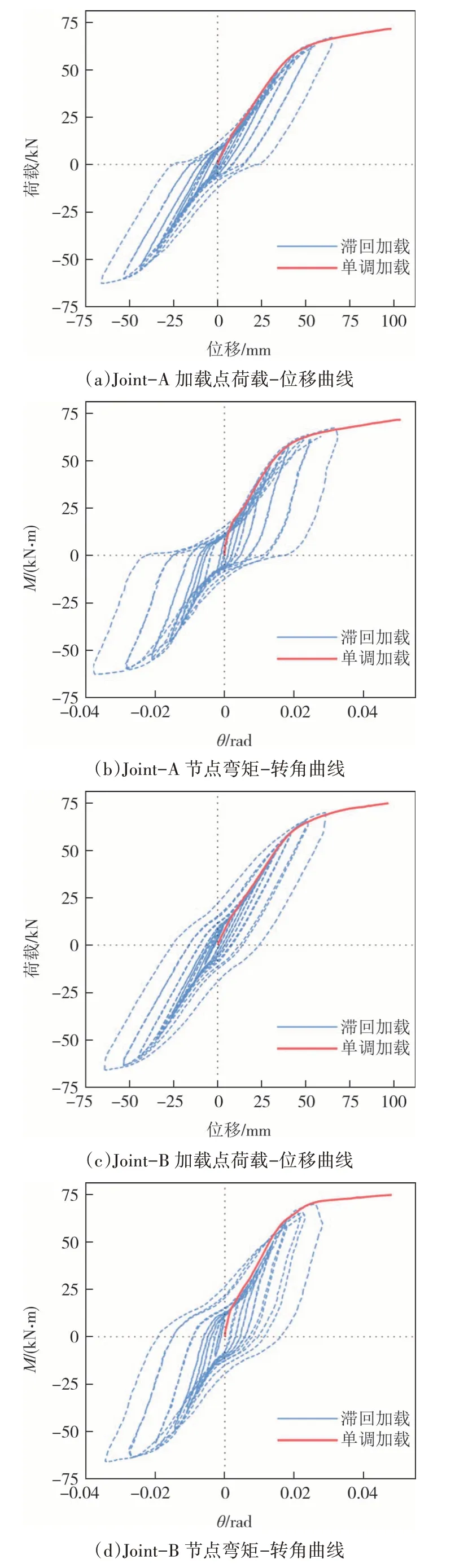

图13(a)、图13(b)给出Joint-A 节点滞回加载曲线及单调加载曲线;图13(c)、图13(d)给出Joint-B节点滞回加载曲线及单调加载曲线.根据结果可知,两类节点滞回曲线的外包络线与单调加载曲线均较为接近,但由于滞回加载过程中节点的累积损伤,导致节点极限转角低于单调加载节点极限转角.由表3可知,Joint-A 受拉受压极限转角分别下降35.3%和27.5%,Joint-B 受拉受压极限转角分别下降37.5%和29.2%;同时,极限弯矩也略微下降,Joint-A 受拉受压极限弯矩分别下降6.1%和12.6%,Joint-B 受拉受压极限弯矩分别下降6.4%和12.5%.

表3 试验结果Tab.3 Results of experiment

图13 试件滞回曲线图Fig.13 Hysteretic loops of specimens

滞回加载初期:该阶段节点处于弹性受力状态,由于螺栓预紧力,节点各部件尚未滑动.加载和卸载过程荷载-位移曲线完全重合,卸载后试件无残余变形.

滞回加载中期:随着作动器位移增加,螺杆接触作用大于滑动摩擦力,螺栓开始滑移.滞回曲线上表现为明显的滑移段,此时节点刚度下降.随着位移继续增加,螺杆与孔壁接触并相互挤压,节点刚度开始提升.该阶段由于部分区域进入塑性,当荷载完全卸载后,节点存在残余变形,且加载位移越大,卸载后试件的残余变形越大.随着滞回加载过程持续,螺杆及螺孔变形增加,滑移段逐渐变长.该阶段进行重复加载,滞回曲线基本重合,无明显承载力及刚度退化.

滞回加载后期:该阶段由于节点较大范围区域进入塑性,节点刚度明显降低,但节点承载力持续增加,直至破坏未出现荷载值下降.

3.3 骨架曲线

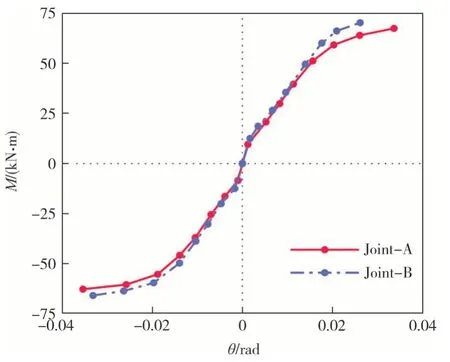

将每个滞回环荷载极值点依次相连,得到骨架曲线,即滞回曲线外包络线,如图14 所示.Joint-A 和Joint-B两类节点在破坏前,骨架曲线均没有下降段,曲线大致呈S 形.在螺栓发生滑移前,Joint-A 与Joint-B节点刚度基本一致.进入孔壁承压阶段,节点各部件主要依靠螺杆传力,增加螺栓数量可提高节点刚度.Joint-B 与Joint-A 相比,节点屈服弯矩有一定程度提高;但两类节点破坏模式一致,均为净截面断裂,螺栓数量对极限承载力影响较小.

图14 试件骨架曲线Fig.14 Skeleton curves of specimens

3.4 耗能能力

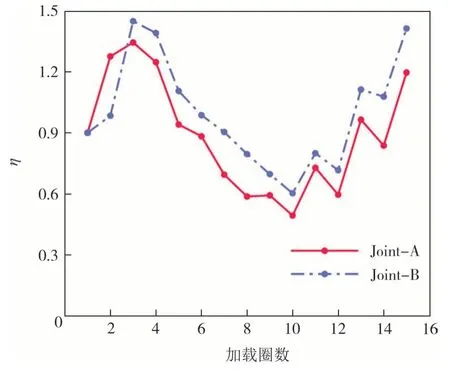

滞回环越饱满,构件耗能能力越强.采用耗能系数η定义构件耗能能力:

式中:SABCD为滞回环围成的面积;SOBE、SODF分别为滞回环荷载峰 值点和原点连线与横坐标轴围成的面积.

耗能系数越大,表明滞回环越饱满,耗能能力越强.两类节点耗能系数变化规律如图15 所示,在加载初期和加载后期,滞回环较为饱满,耗能系数大;在加载中期,由于螺栓滑移,滞回曲线呈现捏拢,耗能系数较小.Joint-B 和Joint-A 相比,增加螺栓数量,节点滑移程度下降,耗能能力有所提升.

图15 耗能系数Fig.15 Energy dissipation coefficient

4 数值模拟

4.1 有限元模型

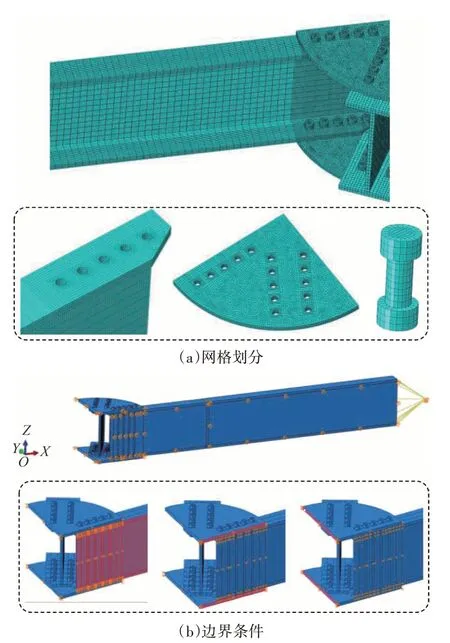

采用通用有限元软件ABAQUS 建立有限元模型,如图16 所示.考虑对称性,建立1/4 模型以提高计算效率.模型尺寸与试件完全一致,并考虑螺杆与螺孔间隙.模型存在多个接触对,采用C3D8R实体单元进行计算,并在节点域进行网格加密处理.铝合金材料循环本构采用Chaboche 模型,材料参数定义如表4 所示,σ0、Q0、b为等向强化参数,Ck、ϒk为随动强化参数.不锈钢螺栓弹性模量取1.9×105MPa,屈服强度600 MPa,极限强度800 MPa.设置对称性边界约束条件,在杆件端部设耦合点与杆件绑定,以模拟铰接支座.根据实际建立接触对,接触属性如表5 所示.螺栓施加18 kN预紧力,后续荷载步固定螺杆长度.

表4 试件材料参数[10]Tab.4 Material parameters of specimen

表5 接触对属性Tab.5 Characteristics of contact pairs

图16 有限元模型Fig.16 Finite element model

4.2 数值模拟结果

提取数值模型加载点处荷载-位移曲线和节点弯矩-转角曲线,并与试验数据对比,结果如图17 所示.有限元模拟结果与试验结果相比,滞回曲线形状较为接近,可模拟出加载过程中的滑移及塑性变形.各圈峰值弯矩与峰值转角基本一致,在临近破坏时极限弯矩与极限转角对比如表6所示.

表6 计算结果比较Tab.6 Comparison of results

图17 有限元模型与试验结果对比Fig.17 Comparison of FEM and experimental results

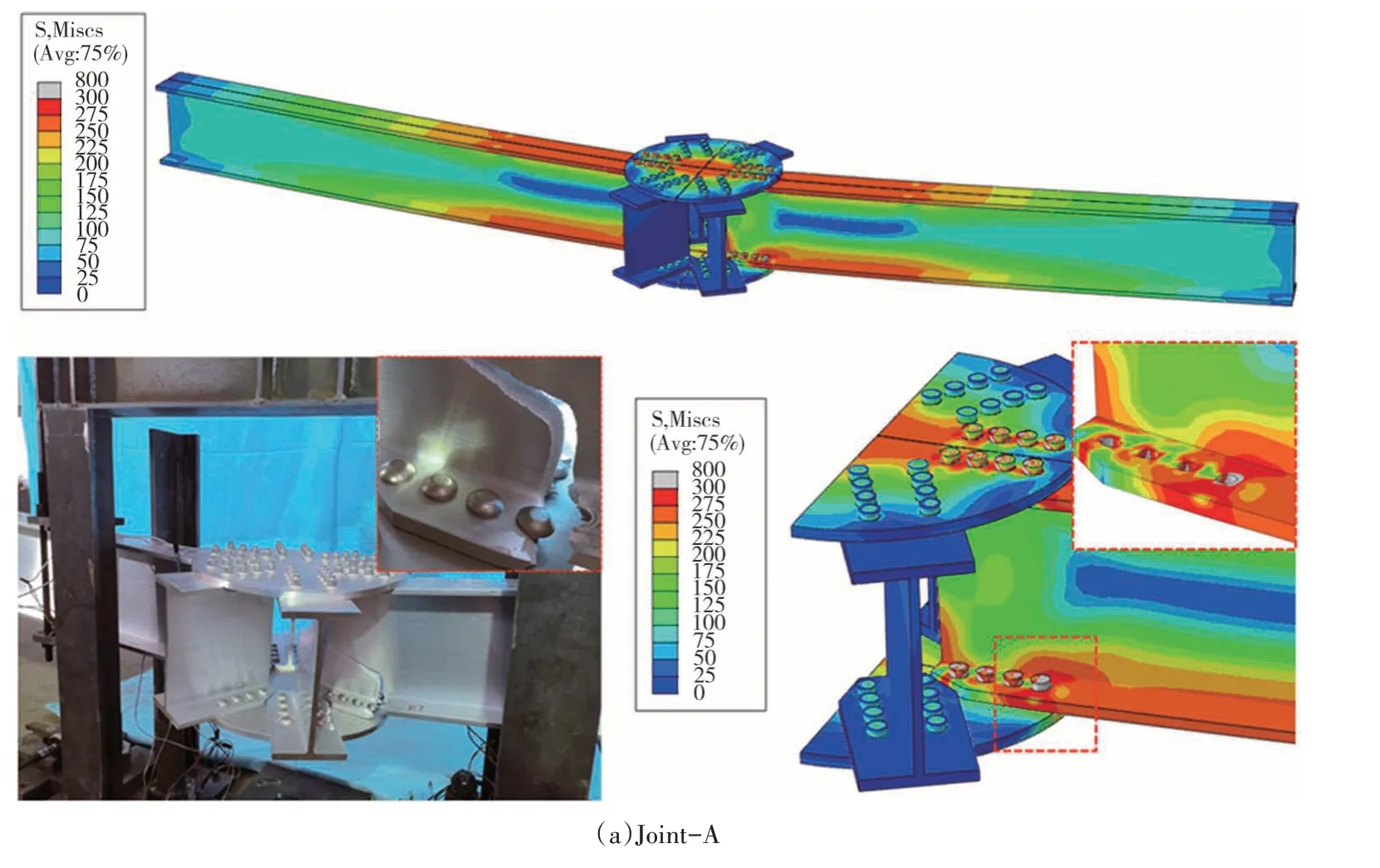

节点应力云图如图18 所示,Joint-A 与Joint-B应力分布接近.跨中节点域为纯弯曲段,上下翼缘应力基本呈现均匀分布.由于螺栓传力,翼缘螺孔附近应力由外向内依次降低.翼缘最外排螺孔处受力最大,因而裂缝率先由此出现并逐渐在翼缘上扩展,最终形成贯通裂缝导致截面断裂,与试验破坏模式相同.节点板厚与翼缘厚度相同,但节点板宽度大于翼缘宽度,节点板应力水平相对较低,大部分区域处于弹性.

图18 节点失效模式及应力分布Fig.18 Failure mode and stress distribution of joints

5 结论

根据铝合金板式节点试验及有限元分析结果,可得出如下结论:

1)铝合金板式节点为典型半刚性节点,节点在失效前根据受力状态可分为4 个阶段:弹性阶段、螺栓滑移阶段、孔壁承压阶段和破坏阶段.

2)当节点板厚不小于杆件翼缘厚度,且螺栓抗剪承载力足够时,节点破坏模式为杆件净截面破坏.裂缝从翼缘最外排螺孔位置开始扩展,节点在破坏前没有明显预兆,破坏十分突然,为典型脆性破坏.

3)节点滞回加载骨架曲线与单调加载曲线接近,但由于滞回加载过程中节点的累积损伤,滞回加载节点的延性明显低于单调加载,节点破坏前骨架曲线没有下降段.

4)Joint-A 和Joint-B 两类节点在破坏时均为杆件净截面断裂,增加螺栓数量对提高节点极限承载力作用有限,但在孔壁挤压阶段可提高节点刚度及屈服弯矩.增加螺栓数量可降低孔壁挤压应力,在相同荷载下螺杆及螺孔变形更小,可改善节点耗能性能,滞回曲线更加饱满.