点载荷作用下聚乙烯燃气管道的损伤分析

蒲 强,何 霞,王国荣,胡 刚*

(1.西南石油大学,机电工程学院,成都 610500;2.西南石油大学,能源装备研究院,成都 610500)

0 前言

PE 管具有优异的材料性能被广泛用于燃气运输之中。随着PE 管的大量使用,其失效事故也越来越多。PPDC 2021 年的统计结果表明[1],点载荷造成的PE 管失效仅次于安装误差和材料缺陷。土壤中的硬物(岩石、树根等)作用在管道表面会造成点载荷和管道凹陷。因此,有必要对点载荷作用下的PE 管进行研究。

图1 点载荷作用在管道下表面[2]Fig.1 Point loads acting on the lower part of the pipe

人们对PE 管进行了许多损伤研究工作。例如,ZHANG 等[3]对PE 材料进行了两阶段不同速率拉伸试验,根据实验测得的弹性模量变化来计算PE 损伤。周立国等[4]利用有限元软件建立了挖掘载荷下的管土模型,模拟挖掘载荷直接作用在管道和未直接作用在管道两种情况;根据数值模拟结果,确定了管道的失效准则,该准则用于判断管道是否发生损伤。王博等[5]提出了基于屈服时间和基于屈服应力的两种损伤模型,并通过实验得到了聚乙烯基于屈服应力的损伤曲线。王志刚等[6]对聚乙烯进行了全切口蠕变实验,以此研究聚乙烯的蠕变损伤行为,同时根据实验结果外推得到了PE 管的使用寿命。ZHA 等[7]提出一种基于临界压力的静态损伤模型,通过临界压力对应的沉降量计算管道损伤。

虽然学者们对PE 管进行了许多损伤研究工作,但现有研究少有考虑PE 管在点载荷下的损伤。为了开展PE 管在点载荷下的损伤研究,本文建立点载荷下的管土模型,基于DFDI模型,结合有限元仿真结果对PE管进行定量损伤计算。

1 损伤准则

点载荷会造成管道凹陷,管道凹陷是一种局部塑性变形行为。RICE 等[8]考虑到塑性变形引起的累积损伤提出了韧性断裂准则。随后,HANCOCK 等[9]基于韧性断裂准提出了DFDI (ductile failure damage indicator)塑性损伤模型。ARUMUGAM 等[10]基于该模型计算了由岩石引起的管道凹陷损伤,同时与实验结果对比分析,证明了该模型的有效性。薛涛[11]基于有限元结果结合DFDI 模型对X60 凹陷管道进行了损伤量化研究。

DFDI 模型与材料的临界应变,等效Mises 应力及三轴应力有关。断裂时的等效塑性应变与应力三轴度之间的关系式:

式中εf——断裂时的等效应变

σm——平均应力

σeq——等效应力

ε0——材料的临界应变

塑性损伤表达式为:

式中Di——塑性损伤

εeq——等效塑性应变

当Di≥1时视为韧性断裂。

2 有限元模型

2.1 PE材料参数

为了获得PE 材料参数,本文参照GB/T—8804《热塑性管材—拉伸性能测定》进行了单轴拉伸试验。根据拉伸试验结果得到了PE 材料的弹性参数和塑性参数。其中,PE 材料的弹性模量为724.64 MPa,泊松比0.45,密度950 kg/m3,塑性参数如表1所示。

表1 PE材料塑性参数Tab.1 Plasticity parameters of PE materials.

2.2 点载荷下的管-土模型

地层沉降使管道与岩石相互挤压造成点载荷。点载荷会造成管道应力集中及管道凹陷。本文通过数值计算方法模拟点载荷作用下的埋地PE 管。模型示意图如图2所示。

利用有限元软件建立点载荷作用下的管-土模型。建模时通过施加表面位移模拟地层沉降,岩石简化为球形且为非约束型,管道不考虑焊接[13]。本文建立的是1/2 模型,整个模型分为3 部分,从左至右依次为局部沉降区、过渡区及固定区,如图3 所示。左侧土体加载局部沉降载荷,沉降量为固定值;右侧土体设置固定约束;模型正面及左侧设置对称约束;模型右侧限制自由度UX,UY,UZ=0,其余部分为自由面。土体模型选择的是Drucker-Prager 模型,能很好表达土体状态,且计算稳定;土体弹性模量32.5 MPa,泊松比0.4,密度1 867 kg/m3,摩擦角36.5 °,膨胀角0 °,流应力比为1[12];石块弹性模量50.7 GPa,泊松比0.28,密度2 670 kg/m3[13]。

3 结果与讨论

3.1 有限元结果分析

3.1.1 点载荷尺寸的影响

本文探究点载荷处于管道危险点时的损伤情况。危险点对应于管道应力集中处,PE 管在沉降区和过渡区的交界处及过渡区和固定区的交界处出现应力集中。因此将点载荷设置在交界处,探究管道最大应力点位置,后续基于此点进行管道损伤分析。图4为点载荷处于交界处时的PE 管应力云图,可知PE 管在交界处出现了明显的应力集中。管道最大应力都出现在沉降区和过渡区的交界处。点载荷处于沉降区和过渡区的交界处下部时管道受到的应力最大且产生了管道凹陷;而其余3 个位置的最大应力值都比较接近。因此,点载荷处于沉降区和过渡区的交界处下部时为管道最大应力点,是最具危险的点,后续将基于该点开展PE管在不同影响因素下的损伤研究。

图4 点载荷处于交界处时的PE管应力云图Fig.4 Stress cloud of PE pipe with the point load at junction

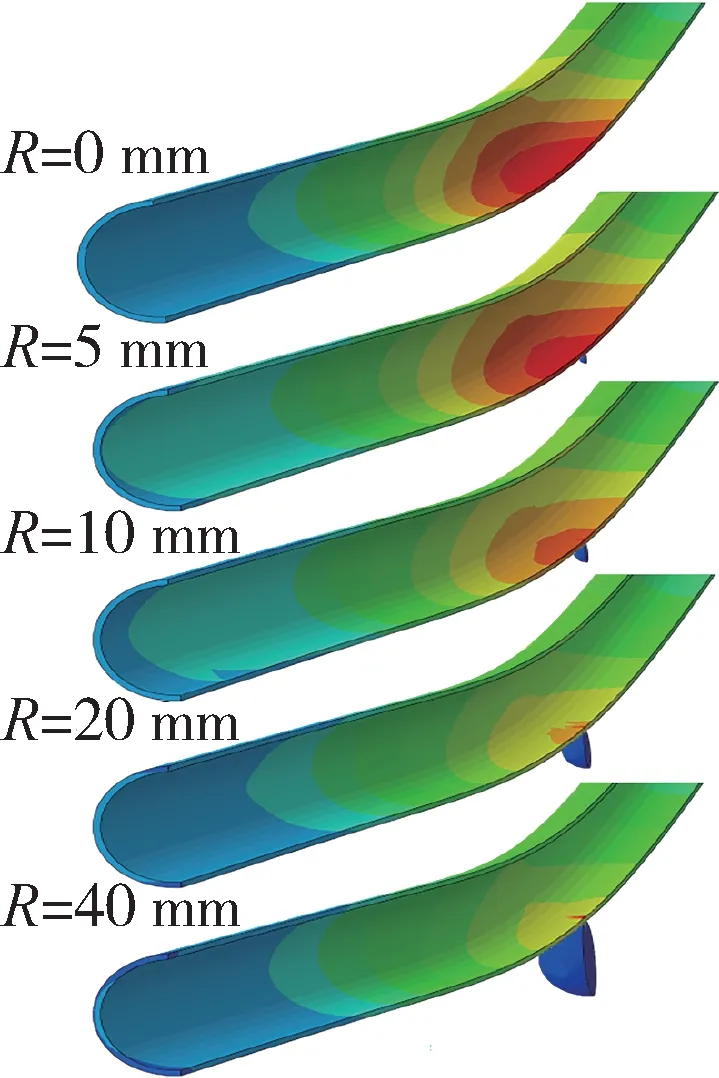

在最大应力点处探究点载荷尺寸变化对PE 管性能变化的影响。其中,点载荷半径设置为R=0、5、10、20、40 mm。不同点载荷尺寸下PE 管的应力云图如图5 所示。可知,随着点载荷尺寸的增大管道应力集中区域在减小。管-土之间的相互作用力是影响管道受力和变形的重要影响因素。点载荷尺寸较小时与土体的接触面积较小,管道与岩石的相互作用力小于管-土之间的相互作用力。因此,管-土之间的相互作用力起主导作用,管道的应力集中区域较大;当点载荷尺寸增大时,管道与岩石的相互作用力大于管-土之间的相互作用力,使得应力集中区域集中于点载荷附近。

图5 点载荷尺寸变化时PE管在交界处的局部应力云图Fig.5 Local stress cloud of PE pipe at junction against point load dimension

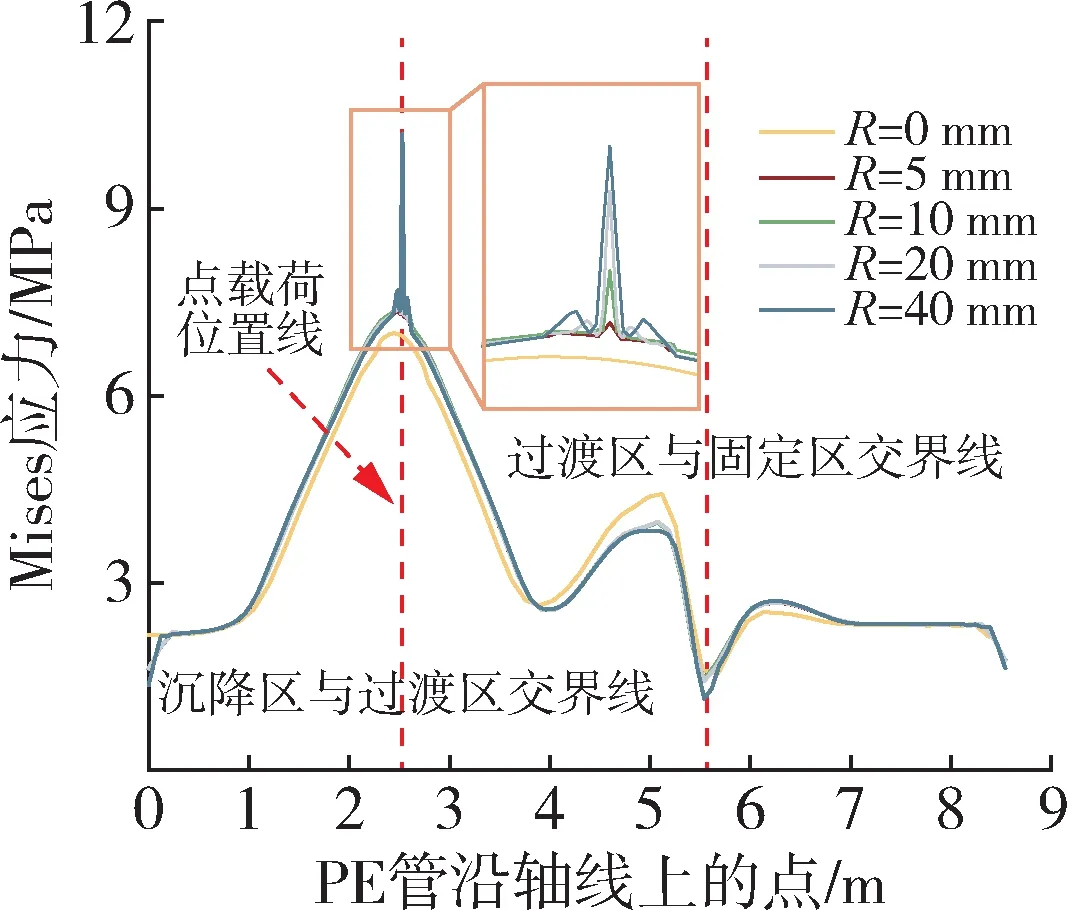

图6 为点载荷尺寸变化时PE 管沿轴线方向的Mises 应力变化曲线。可知,PE 管在交界处产生了明显的应力集中和应力突变。随着点载荷尺寸越大应力突变越明显,PE 管的最大Mises 应力呈增大趋势。当点载荷尺寸增大时,管道与岩石的相互作用力会起主导作用,PE 管的最大Mises 应力也随之增大。除点载荷位置外,不同点载荷尺寸下的PE 管沿轴线其余位置上的Mises应力变化较小。与点载荷管道相比,无点载荷管道(R=0 mm)沿轴线方向的曲线存在偏差;点载荷的存在并不仅影响点载荷位置处的受力状态,而是沿轴线方向的受力都受影响。

图6 点载荷尺寸变化时PE管沿轴线方向的Mises应力变化曲线Fig.6 Mises stress variation curve of PE pipe along the axial direction against point load dimension

图7 为点载荷尺寸变化时PE 管沿轴线方向的应变变化曲线。可知,PE 管沿轴线方向的应变变化规律与应力变化规律相似。PE 管在点载荷位置处发生了明显的应变突变;点载荷尺寸越大,PE 管的应变呈增大趋势,应力突变越明显。在点载荷的应变呈现出锯齿状波动。与点载荷管道相比,无点载荷管道(R=0 mm)沿轴线方向的应变曲线存在明显偏差。

图7 点载荷尺寸变化时PE管沿轴线方向的应变变化曲线Fig.7 The strain variation curve of PE pipe along the axial direction against point load dimension

3.1.2 管道内压的影响

管道内压也是影响管道性能变化的重要影响因素。本文选用的PE 管最大允许管道内压为1 MPa,因此,管道内压设置为P=0、0.2、0.4、0.6、0.8、1 MPa。图8为管道内压变化时PE管在点载荷位置处的应力云图。可知,外载荷不变时,随着管道内压的增大应力集中区域也在增大。管道内部的压力会引起管道壁的应力分布发生改变,当内压增大时,管壁承受的内部应力也会增大。由于管道在交界处发生变形,这些增大的内部应力无法均匀分布在管壁上,而是集中在管道变形处,导致了应力集中区域的扩大现象。说明内压变化对管道性能变化影响较大。

图8 管道内压变化时PE管在点载荷位置处的应力云图Fig.8 The stress cloud of PE pipe at the point load location against the internal pressure of the pipe

图9 为管道内压变化时PE 管沿轴线方向的Mises应力变化曲线。随着管道内压的增大PE 管沿轴线上各点的Mises 应力也相应增大。在交界处的应力变化较为明显,点载荷位置处的应力发生了突变。正常情况下,管道内的压力会均匀地作用于管道壁面;然而点载荷的存在导致该位置应力会集中,使应力发生突变。由于管道在交界处发生变形,应力的传播方式发生了变化,导致在交界处的应力分布不均匀,从而引起应力的明显变化。

图9 管道内压变化时PE管沿轴线方向的Mises应力变化曲线Fig.9 Mises stress variation curve of PE pipe along the axial direction against the internal pressure of the pipe

图10所示,PE管沿轴线方向的应变变化规律与应力变化规律相似。随着管道内压的增大PE 管沿轴线上各点的应变也相应增大。PE 管在交界处应变变化较为明显,在点载荷位置处发生了应变突变。但是,管道内压低于0.8 MPa 时,PE 管在交界处附近的应变急剧升高且起伏较大。由于外载荷效应使管道在交界处产生了变形,造成应变集中;点载荷的存在加剧了应变突变。管道内压引起管道应变分布发生改变,同时内压的存在起到了抵抗外载荷的作用。管道内压较低时抵抗外载荷能力较弱,管道主要受外载荷作用,导致应变影响区域较大。

图10 管道内压变化时PE管沿轴线方向的应变变化曲线Fig.10 The strain variation curve of PE pipe along the axial direction against the internal pressure of the pipe

3.1.3 管道几何尺寸的影响

本文研究了点载荷对不同尺寸管道的影响,对标准尺寸比为11 系列下的50、63、75、90、110 mm 管进行研究。图11 为管道直径变化时PE 管在点载荷处的局部应力云图。可知,管道直径变化时,PE管在点载荷位置处的应力集中相似。管道直径的变化并没有明显改变应力分布的情况。尽管管道直径发生变化,但管道内压和外部载荷保持不变,使得管道内部的应力状态在不同直径位置上也是相似的。因此,在点载荷位置处的应力云图相似,即应力分布的形态和特征相似。

图11 管道直径变化时PE管在点载荷处的局部应力云图Fig.11 Local stress cloud of PE pipe at point load against pipe diameter

图12 为管道直径变化时PE 管沿轴线的Mises 应力变化曲线。可知,管道直径变化时PE 管沿轴线方向的应力曲线几乎重合;PE 管在交界线处产生了明显的应力集中,且在点载荷位置处有应力突变。由于管道内压和外部载荷保持不变,使得管道内部的应力状态在不同直径位置上是相似的。因此,管道直径变化时PE 管沿轴线方向的应力曲线几乎重合。由于管道在交界处发生了变形,使得该区域产生了应力集中;同时,点载荷的存在加剧了这一现象,导致应力突变。

图12 管道直径变化时PE管沿轴线的Mises应力变化曲线Fig.12 The Mises stress variation curve along the axis of PE pipe against pipe diameter

图13 为管道直径变化时PE 管沿轴线的应变变化曲线。可知,管道直径变化时PE 管沿轴线方向的应变变化规律与应力变化规律相似,沿轴线方向的应变曲线几乎重合。PE 管在点载荷位置处发生了应变突变。管道内压和外部载荷保持不变,使得管道内部的应变状态在不同直径位置上也是相似的。因此,管道直径变化时PE 管沿轴线方向的应变曲线几乎重合。说明管径变化对管道的应力-应变变化影响较小。

图13 管道直径变化时PE管沿轴线的Mises应力曲线Fig.13 The strain variation curve along the axis of PE pipe for against pipe diameter

3.2 影响参数损伤分析

为了对点载荷下的PE 管进行损伤计算,基于DFDI 模型,同时结合有限元结果对PE 管进行损伤研究。本节分析了PE 管在不同影响因素下的管道损伤情况。DFDI 模型中所需的σm、σeq、εeq可以在有限元结果中获得。图14 为点载荷尺寸变化时PE 管的损伤情况。可知,随着点载荷尺寸的增大,PE 管的损伤也随之增大,但点载荷半径为5 mm 时管道无损伤。当点载荷作用在PE 管上时,管道会产生应力集中,特别是在点载荷位置处。应力集中会导致该区域的应力超过材料的屈服强度,从而引起塑性变形和损伤。点载荷尺寸越大,应力集中区域受力也越大,当应力超过材料的屈服强度时,管道会发生塑性变形和损伤。

图14 点载荷尺寸变化时PE管的损伤Fig.14 The damage of PE pipe against point load dimension

图15为管道内压变化时PE管的损伤情况。可知,PE 管的损伤随着管道内压的增大而增大且损伤跨度较大。无点载荷PE 管的损伤变化规律与点载荷PE 管相似,但是在内压为0.6 MPa 时才产生管道损伤,说明无点载荷PE 管在内压小于等于0.4 MPa 时管道未进入塑性阶段。在管道内压增大时,管壁承受的内部应力也会增大,尤其是应力集中区域容易引起管道的局部损伤。当内压超过一定阈值时,管道材料会进入塑性阶段,导致管壁发生塑性变形,从而引起损伤。

图15 管道内压变化时PE管的损伤Fig.15 The damage of PE pipe against the internal pressure of the pipe

图16为管道内压变化时PE管的损伤情况。可知,随着管道直径的增大PE 管的损伤变化较小且损伤值都比较接近。而无点载荷PE 管在直径为50 mm 时才产生了损伤,说明管道直径大于50 mm 时PE 管都未进入塑性阶段。由于管道内压和外部载荷保持不变,这意味着管道内部的应力状态在不同直径位置上是相似的,并没有明显改变应力分布的情况,因此管道损伤值接近。在无点载荷的情况下,直径大于50 mm 的PE 管所受应力未超过材料屈服强度,管道未进入塑性阶段,因此损伤并未产生。

图16 管道直径变化时PE管的损伤Fig.16 The damage of PE pipe against the diameter of the pipe

4 结论

(1)点载荷处于局部沉降区与过渡区的交界处下部时PE管的Mises应力最大,是最具危险的点。

(2)通过点载荷管道与无点载荷管道的对比结果可知,点载荷的存在增大了管道损伤。

(3)对管道损伤计算时发现,点载荷尺寸和管道直径变化对管道的损伤影响较小,而管道内压变化对管道的损伤影响较大。

(4)管道直径变化时对PE 管损伤影响较小,各管径下的损伤值都比较接近。