基于相似原理的基板玻璃铂金通道澄清物理模拟试验研究

俞超 徐剑 杨威 王梦龙 王苍龙

(1.彩虹显示器件股份有限公司 咸阳 712000;2.平板显示玻璃工艺技术国家工程研究中心 咸阳 712000)

0 引言

随着电子信息显示产业的快速发展,作为液晶显示器部件的基板玻璃需求量与日俱增,同时基板玻璃朝大尺寸高世代方向发展,旨在提供更大、更高质量的显示器,以满足用户对更好观看体验的需求,其对玻璃的低膨胀率、高通过率、内外部缺陷的规格及数量都有特殊的要求,其中气泡缺陷是基板玻璃制造过程中最主要的控制指标。基板玻璃澄清主要过程是通过加热的方式来提升玻璃液温度,促进玻璃液中气泡聚集、上浮和排出。基板玻璃主要为高铝硼硅酸盐玻璃,其熔点高、表面张力大,使得玻璃液的澄清过程非常困难,而高世代大流量给其澄清带来更大的挑战。为进一步验证高世代大流量下玻璃液的澄清效果,开展基板玻璃澄清效果研究非常重要,然而玻璃液澄清主要在铂金通道澄清管内进行,整体运行处于高温环境,且外围包覆保温材料,这些因素给澄清过程在线研究带来极大困难。

针对提升基板玻璃澄清效果的研究,张军锋等[1]分析了气泡产生的原因,得出用于抑制界面气泡生成的环境湿度控制方法;孙承绪等[2]通过对澄清理论数学模型的分析,研究用物理方法加速澄清均化过程;李青等[3]基于玻璃液中气泡的来源、成分和澄清机理,重点分析澄清剂、搅拌或改进铂金通道内部的结构等方式增强玻璃液的澄清效果;彭寿等[4]研究了澄清剂氧化锡含量对TFT-LCD 基板玻璃澄清效果的影响,通过高温熔融观察系统定量研究了澄清过程中气泡熔占比、气泡平均直径、气泡个数的变化,建立了适合TFT-LCD 基板玻璃的澄清方案;王保平[5]针对高硼高铝无碱硅酸盐玻璃基板的高温难熔性和难澄清性,分析了气泡澄清机理及负压澄清技术原理和设计结构,为中通道澄清均化设计研究提供参考和借鉴。以上文献中针对玻璃液澄清的研究主要是基于数学模型对澄清机理进行分析,而通过物理试验对澄清过程开展离线研究较少。由于玻璃液澄清物理试验具有直接观察、变量控制、可重复性等优点,其试验的结果有助于验证澄清理论模型,并为澄清技术和应用提供支持和指导,因此开展基板玻璃澄清物理试验具有重要意义。

为此提出基于相似原理的基板玻璃铂金通道澄清物理模拟试验,试制铂金通道模拟试验装置,通过物理模拟试验开展基板玻璃通道澄清过程的研究。试验采用硅油作为模拟液,通过控制引出量、气泡大小及黏度,实现对玻璃液澄清过程离线物理模拟试验,解决了对澄清过程在线研究困难的问题,该试验结果可为大流量下澄清区铂金本体设计和澄清工艺探究提供依据和参考。

1 通道澄清物理模拟原理

1.1 通道澄清物理模拟原则

通道澄清物理模拟是以相似原理为基础,建立研究玻璃液澄清和模型试验之间的相似关系,从而保证模型试验出现的物理现象与原型相似。

物理澄清模拟过程中玻璃液相似材料的选取应具备以下条件,以维持试验的科学性以及可操作性:①材料的物理性质与玻璃液相似,即具有流动性和黏度相似性;②通过改变配比可以改变该材料的黏度等物理性质;③具备操作性和安全性等。

由于玻璃液澄清过程非常复杂,因此本文通道澄清物理模拟试验只考虑主要影响因素,而忽略其他复杂的次要影响因素,做出如下假设:

①忽略通道玻璃液因温度不均匀导致玻璃液在截面以及流向上黏度的不一致性对澄清排泡产生的影响,即假设澄清管内玻璃液黏度具有一致性;

②忽略玻璃液与通道本体之间的摩擦对澄清排泡的影响,不同黏度的玻璃液与通道本体的摩擦力不同,实际澄清过程中,这种摩擦力会更小,即假设玻璃液与通道本体之间的摩擦具有一致性;

③忽略澄清过程中玻璃液中其他化学反应对澄清排泡产生的影响,即假设排泡过程为纯物理过程,无化学反应;

④忽略其他复杂因素,如澄清过程中气泡的碰撞长大等对澄清排泡的影响。

1.2 通道澄清物理模拟相似准则

模型与原型相似要求两者的所有要素必须对应相似,包括物理要素与几何要素,具体表现在各物理量对应场的相似。两个物理现象相似要求其各个物理量对应位置及对应时间上大小成比例,并且矢量方向要一致,在流动现象中若要两种流动相似,一般应满足几何相似、运动相似与动力相似。本文中通道澄清物理模拟试验模型的相似系数设置及依据如下。

(1)几何相似

试验原型与模型几何相似要求两者在线性尺度上成一定比例,原型与模型长度(l)、面积(A)和体积(V)比尺可以分别表示为:

式中:l表示原型(p)与模型(m)对应物理量长度;A表示原型(p)与模型(m)对应物理量面积;V表示原型(p)与模型(m)对应物理量体积;ll, lA, lV表示原型(p)与模型(m)对应物理量长度、面积及体积比尺。

本文中通道澄清物理试验模型是根据实际通道澄清管原型按1∶1比例制作,因此该试验过程中的长度比尺ll=1。

(2)运动相似

流体的运动相似即速度场相似,两运动相似要求原型与模型各点的速度大小呈一定比例、方向相同。两运动相似的速度与加速度比尺为:

式中:u表示原型(p)与模型(m)对应物理量的速度;a表示原型(p)与模型(m)对应物理量的加速度;lu, la表示原型(p)与模型(m)对应物理量的速度与加速度比尺。

由于通道澄清物理试验模型是按照长度比尺试制,本文通过控制模拟液的流量来实现对模拟液流速的控制,保证与通道澄清管原型中的流量保持一致,因此该试验过程中的速度比尺lu=1。

(3)动力相似

动力相似要求原型与模型在相同位置上受到的同名力方向相同、大小呈一定比例,对于流动现象,两流动动力相似要求:

式中:FG表示原型(p)与模型(m)对应的重力;FP表示原型(p)与模型(m)对应的压力;FT表 示原型(p)与模型(m)对应的黏性力;FL表示原型(p)与模型(m)对应的惯性力。

本文通道澄清物理试验模型在设置长度与速度比尺的基础上,通过配置不同黏度的硅油来作为模拟液,同时保证模拟试验中通道控制液面的高度与通道澄清管原型中玻璃液高度相同,以此来保证模拟试验过程中流动动力具备相似性。

(4)相似准则数

Re数(雷诺数),是表征惯性力与黏性力比值量度的无量纲准数,与黏性流动相关的模型试验应该考虑Re数,其表达式为:

式中:r——密度,g/cm3;

v——速度,m/s;

l——特征尺度,m;

m——动力黏度,N·s/m2。

本试验为黏性流体的相关试验,因此气泡在模拟液体中应保证在流向方向以及非流向方向上运行与原模型中运行相似,即保证雷诺数相等,测量计算出实际玻璃液中气泡在两个方向的速度,进而分析大流量下玻璃液的澄清效果。

2 基于相似原理的基板玻璃铂金通道澄清物理模型设计

2.1 参数设计

为降低澄清物理试验误差,提高了试验可靠性,更直接地将试验数据应用于实际情况,按照比例1∶1试制通道澄清模拟模型,保证试验条件的可控性和可重复性。

硅油(PDMS)是一种有机硅化合物,其黏度范围很广,较低黏度的硅油流动性较好,类似于水的流动性,且具有良好的透明度。可以通过将高黏度的硅油与适量的稀释剂(如低黏度硅油或溶剂)混合来降低硅油的黏度,即可以根据需要进行不同比例的稀释,获得需要黏度的硅油。由于硅油与高温玻璃液存在高度相似性,因此本试验使用硅油作为玻璃液模拟液。

基板玻璃通道玻璃液澄清的影响因素包括料方料性、外界环境、澄清管结构、澄清管尺寸、澄清黏度、澄清剂、液面高度、引出量、排泡直径等。由于影响因素较多,为验证大流量下玻璃液澄清效果,采用控制变量法,控制某些因素不变,将玻璃液澄清过程多影响因素转化为某几个影响因素,如图1所示。

图1 基板玻璃通道玻璃液澄清影响因素分析

2.2 物理模拟试验装置

模拟试验装置包括主体装备系统、动力系统、气泡产生系统及测量系统,如图2所示。

图2 澄清物理试验模拟装置结构示意图

(1)主体装备系统:澄清管采用透明有机玻璃材料,便于试验中观测;

(2)动力系统:包括油泵及对应管路,实现硅油在特定流量下的循环流动;

(3)气泡产生系统:在一定条件下可控制气泡产生的大小;

(4)测量系统:采用高性能相机捕捉气泡排泡过程及时间。

通道澄清物理模拟试制装置关键参数如表1所示。

表1 澄清模拟装置关键参数

3 基板玻璃通道澄清物理模拟试验

(1)根据当前线体使用料方黏温特性,配置不同黏度的硅油用来模拟不同温度下的玻璃液,其中包括15/25/35 Pa·s等不同黏度的硅油,分别对应当前线体使用料方的玻璃液温度为1640~1645 ℃,1625~1640 ℃及1610~1625 ℃;

(2)将不同黏度硅油倒入澄清物理模拟试验装置中,通过动力系统及阀门调节,进行模拟试验前装置调试,如图3所示。保障每组试验均在规定流速4.5~7.0 m/h流量下循环流动,并维持规定液面高度,保证硅油液面稳定;

图3 通道澄清物理模拟试验装置

(3)通过气泡产生系统在澄清装置入口处硅油中产生不同大小直径的气泡;

(4)用高性能相机捕捉跟踪气泡照片,通过尺寸比例计算气泡直径,并记录排泡过程及时间。

4 试验结果与分析

4.1 引出量对澄清效果影响分析

根据玻璃液澄清物理模拟所需的引出量数据,结合通道试验模型以及液面高度等尺寸计算模拟试验的硅油流速,如图4所示。在不同流速情况下,在澄清管距离液面300 mm处鼓入气泡,用高性能相机进行跟踪拍照记录不同直径气泡的排泡时间,得到气泡时间、直径与流速关系,如图5所示。试验结果表明当前引出量保持920 kg/h,在澄清管尺寸不变条件下,随着引出量的增大,澄清排泡时间越短,排泡直径增大;当引出量增至980 kg/h以上时,玻璃液澄清效果发生质的变化,即澄清效果已经无法满足基板玻璃生产的要求。

图4 引出量与流速关系图

图5 排泡时间、直径与流速曲面图

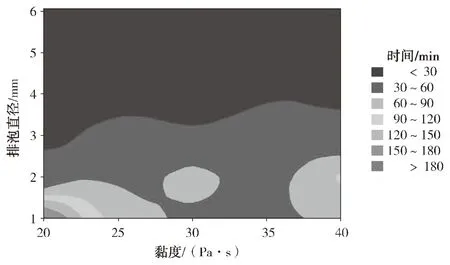

4.2 黏度对澄清效果影响分析

在不同黏度硅油条件下,在澄清管距离液面300 mm处鼓入气泡,用高性能相机进行跟踪拍照记录不同直径气泡的排泡时间,得到排泡时间、直径与黏度关系,如图6所示。试验结果表明:①在引出量保持920 kg/h及澄清管尺寸不变条件下,随着气泡直径减小或玻璃液温度黏度增大,排泡时间呈现指数型增大;②在试制设备现有尺寸条件下,对澄清入口带入的气泡在不增加小气泡碰撞长大或液体中气体不发生扩增使气泡生长的情况下,直径低于2.0 mm气泡在大于30 Pa·s玻璃液中无法完全排出。

图6 排泡时间、直径与黏度等线值图

5 结语

通过开展基板玻璃通道澄清物理模拟试验,有效解决了澄清过程无法在线研究的问题,通过控制变量对影响因素的调整和对试验结果观察,揭示了基板玻璃液澄清过程以及澄清影响因素之间的相互关系,验证在现有通道结构尺寸下,玻璃液黏度与引出量对澄清效果的影响,为大流量下澄清铂金本体设计和澄清工艺探究提供依据和参考。