平板玻璃大型熔窑碹顶结构受力仿真分析

赵智均 高博文 宋清超 张志勇 刘世民1, 许世清1,

(1.沙河市安全实业有限公司创新研发中心 沙河 054100;2.望美实业集团有限公司 沙河 054100;3.燕山大学 秦皇岛 066004)

0 引言

随着平板玻璃行业节能减排的要求越来越高,浮法玻璃生产技术水平也在不断提升,很多企业在技术改造中,通过改建大型熔窑生产线来降低能耗的同时提高产量,以追求更高的经济效益。浮法玻璃熔窑一般为横火焰池窑,熔化部分因熔化能力决定玻璃生产线的产能,玻璃熔窑的吨位受熔化面积和熔化率控制。熔化率反映了熔窑熔化能力的大小,玻璃窑炉设计过程中先选定好熔化率,可进行窑池的结构设计。在熔窑设计过程中,推导计算熔化部尺寸与熔化率的关系有一定的 “经验公式”[1]可以使用,根据公式可计算出最高1000 t/d典型浮法玻璃熔窑熔化部的主要数据,但更大吨位下的窑池宽数据是否可靠,需要进一步进行科学探讨。大吨位玻璃熔窑所需的窑池宽度越大,相应的大碹跨度也会增加,为保证熔化部温度、气氛等稳定,大跨度大碹的中心角也偏大,其碹弧弯曲度会较大形成更高碹顶的问题,增加大碹的跨度还会导致大碹的自重增加,加大碹砖之间的应力不均问题,而且对碹碴和胸墙的压力也会增大,会影响到整个熔窑的窑龄。熔化部大碹的使用从理论计算和结构设计上有很多可供参考的力学体系和工艺参数,但在实际砌筑过程中还需要安装施工人员保证预组装、组装碹胎的可靠性和稳定性。本文就利用工程仿真技术对平板玻璃大型熔窑碹顶结构的受力情况进行仿真分析,评估碹顶在大跨度下应力、变形方面的情况,为后续大吨位玻璃熔窑的设计提供参考。

1 模型建立与仿真模拟分析

1.1 熔化部碹顶模型

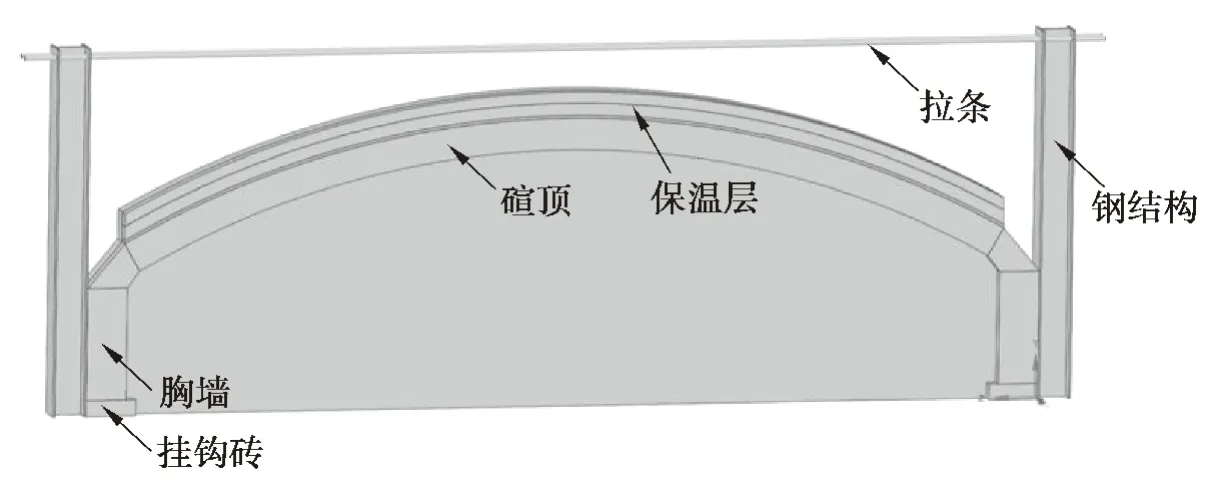

浮法玻璃熔窑大碹结构由碹顶、保温层以及力传导的钢结构、拉条、胸墙等组成,熔化部碹顶模型见图1。碹顶的作用是与胸墙、前脸墙组成火焰空间,还可以吸收燃料燃烧时释放的热量,再辐射到玻璃液面上,熔化部的碹顶是由楔形优质硅砖采用错缝砖砌的方式排列组合,砖缝按照砌筑砂浆的标准进行确定。大碹的长度方向需要进行分节,一般至少为三节以上[2]。砌筑时碹间预留100~120 mm的膨胀缝,前后山墙处的碹顶膨胀缝可以多预留一些。

图1 熔化部碹顶模型示意图

碹顶所使用的硅砖主要由鳞石英、方石英、少量残余石英和玻璃相组成,优质硅砖的SiO2含量在96%以上,真密度为2.35~2.38 g/cm3,在高温环境下也能保持较高的强度,在烤窑阶段会有1.5%~2.2%的体积膨胀,可将硅砖之间的缝隙密合。硅砖的荷重软化开始温度为1680 ℃,正常窑内使用不会出现问题[3]。硅砖属于酸性材料,在加料过程中,碱性粉料或碱气体及其挥发物在高温状态下会对酸性的硅砖进行侵蚀。这个过程中粉料在耐火材料表面冷凝形成熔体,熔体在硅砖表面砖缝、气孔处积聚,降低砖的表面熔点,从而与砖内组分发生反应形成新的玻璃相。在温度波动过大时碹顶内侧玻璃相会剥落,导致碹顶变薄变轻结构强度降低,发生破顶塌陷或者断砖而影响生产。

1.2 熔化部碹顶受力特点

熔化部碹顶在理想工作状态时的受力情况如图2所示。

图2 碹顶受力情况示意图

图2中碹顶受到自身重力G,两侧碹碴对称,受到与碹半径R垂直的斜向支撑力FA和FB,FA和FB分 别可分解为垂直向上的托力FA2、FB2和水平推力FA1、FB1, 为 保 证 平 衡,碹 重 力G与FA2和FB2相抵,方向相反;FA1=FB1,方向相对,与拉条张力相关,进而平衡掉两侧碹碴的水平推力。单独的每块砖均受到三个外力的作用并相互平衡,将独立硅砖的合力作用点相连,连线是作用在硅砖排放布置方向的多段折线,折线相连为一条近似圆弧线。碹顶上的每一列硅砖受的合力作用点都落在这条近似圆弧线上,这条近似圆弧线可以称为碹顶的“窑碹推力作用线”[4]。

推力作用线合力作用在碹弧中心线的1/3碹厚范围内最为合理和安全,这样才不会对碹顶产生过大的压应力,减少出现碹顶硅砖破碎等问题。冷态时碹顶通过图纸设计和合理的施工布置,可以保证碹顶内部推力作用线的稳定;热态时硅砖会出现受热膨胀挤压砖缝间砂浆,使得碹顶硅砖相互契合提高整体气密性和结构完整性。因为硅砖的温差膨胀原因碹弧会发生变化,出现整体推力作用线上移现象。这种状态下需要靠拉条张紧装置控制拉条的松紧度,拉条在受热过程中出现一定的松弛,需要松开一定量减少拉条的张力,平衡因硅砖受热膨胀而出现的力。

1.3 仿真模拟分析

ANSYS Workbench数值模拟分析软件可用来模拟复杂的多物理场环境的实际工程问题,它引入项目流程图通过各分析系统间的连接,将分析过程结合在一起。分析系统一般需要简化假定或真实的物理模型,将模型网格化分为有限元网格模型,再通过施加载荷和边界条件后,运行求解得到分析结果。软件具有强大的结构、流体、热、电磁及其相互耦合等分析功能,可以实现结构静力分析、结构动力学分析、结构热分析和流体动力学等分析技术[5]。

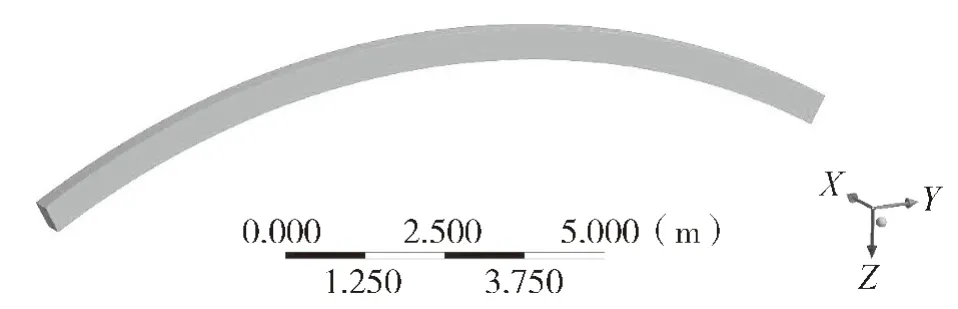

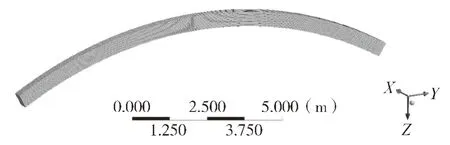

碹顶模拟计算利用ANSYS Workbench软件包括3个过程:前处理,创建几何模型并划分网格;加载和求解,施加材料载荷、边界条件并求解计算;后处理,基本数据和导出数据[6]。

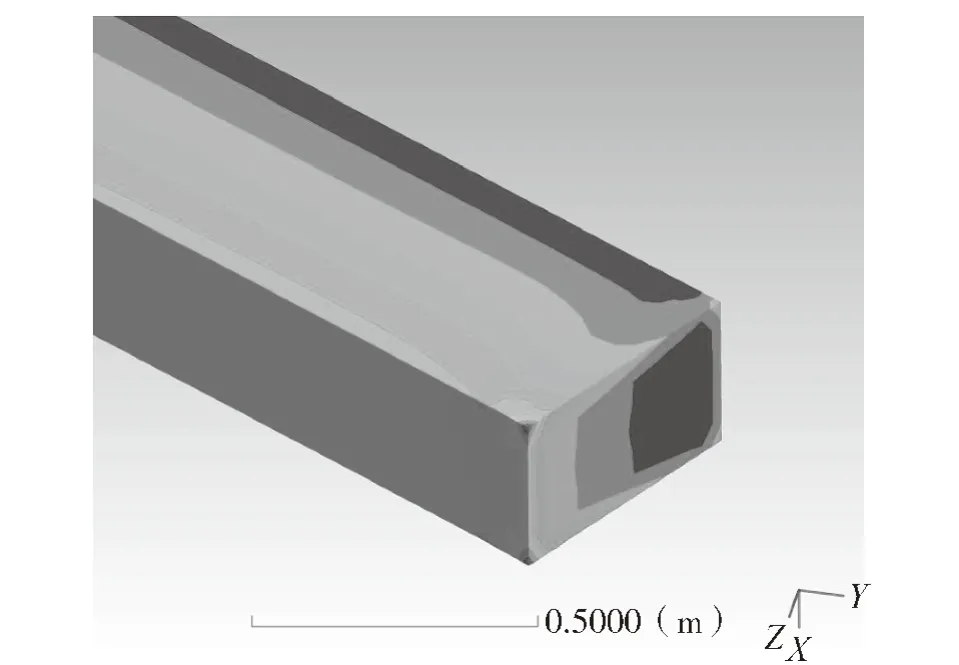

本文在模型建立过程中进行了一定的简化假定,整体式3D几何模型如图3所示,假定砂浆弥散于整个硅砖单元中,将碹顶简化为各项同性的均匀整体,整体式模型的各种应力状态体现在结构主轴上,图4为几何模型自动网格划分示意图。为比较大型熔窑碹顶结构差异化,建立了中心角60° 、碹厚500 mm、跨度14、15和16 m的三个尺寸的局部碹顶模型并分别进行计算。

图3 几何模型图

图4 几何模型自动网格划分示意图

加载和求解部分先确定碹顶硅砖参数,如弹性模量、泊松比、密度、膨胀系数和比热等材料特性再进行计算。对碹顶力的加载按照1.2中提到的碹顶斜向支撑力FA和FB的分力方向进行施加。温度通过以施工时的冷态温度和工作热态温度两种状态进行控制。后处理部分对不同尺寸的碹顶结构进行总变形和等效应力的数据采集和导出,进而讨论分析。

2 结果与讨论

2.1 碹顶总变形分析

2.1.1 冷态碹顶总变形情况分析

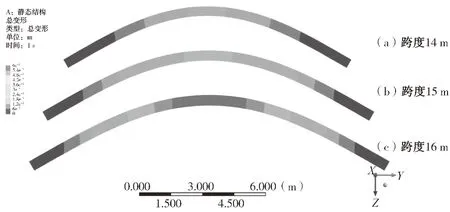

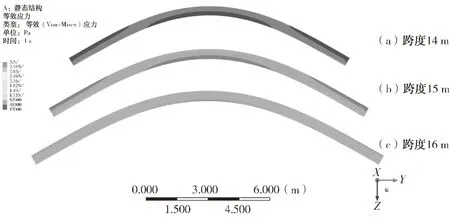

图5中(a)~(c)是冷态22 ℃时跨度分别为14、15和16 m的碹顶总变形变化情况云图。

图5 冷态时不同跨度碹顶总变形图

云图显示变形量从中部向两侧对称性的逐渐减少,最大的变形情况出现在碹顶的中间位置,最大变形量数值分别为1.8721e-5m、3.7677e-5m、5.925e-5m,跨度增加最大变形量数值也逐渐增大,说明跨度的增加导致碹顶更容易出现因自重加大而产生变形的情况。最小变形量出现在碹碴支撑的位置,主要是平衡水平推力和自重较为稳定,所以变形量小。

按照最大变形量到1.65e-5m变形量区间划定变形量区域,可以找出不同跨度此区域的节点数量分别为21041、53327和67321。随跨度的增大变形量区域逐渐增加,变形量区域占整体结构区域比例分别为23.2%、55.1%和65.4%,最大变形量随跨度的增大会增加约2.02e-5m,增大碹顶结构变形的风险。

2.1.2 热态碹顶总变形情况分析

图6中(a)~(c)是热态1600 ℃时跨度分别为14、15和16 m的碹顶总变形变化情况云图。

图6 热态时不同跨度碹顶总变形图

云图显示变形量与冷态碹顶变形量分布趋势相同,均是从中部向两侧对称性的逐渐减少,最大的变形情况出现在碹顶的中间位置,随着跨度的增加最大变形量数值逐渐增大,最小变形量还是出现在碹碴支撑的位置。但与冷态对比,在模拟玻璃熔窑内高温条件下,最大变形量较冷态提高了5个数量级,碹顶受热膨胀从而形成了更大程度的变形,这与实际温度情况时碹顶中部的锁砖位置有较大抬升的情况相符。按照最大变形量到0.46 m变形量区间划定变形量区域,可以找出不同跨度此区域节点数量分别为21001、28563和35219,此区域占整体结构区域比例分别为23.2%、29.5%和34.2%,最大变形量随跨度的增大会增加约0.037 m,碹顶会出现更大面积的内部硅砖相互挤压问题,硅砖更易出现裂纹或破碎,从而危害到整体碹顶的寿命。

2.2 碹顶等效应力分析

2.2.1 冷态碹顶等效应力情况分析

图7中(a)~(c)是冷态22 ℃时跨度分别为14、15和16 m的碹顶等效应力变化情况云图。

图7 冷态时不同跨度碹顶等效应力图

云图显示整个碹顶结构积聚的应力主要为正值的压应力,较小的压应力主要集中在碹厚的中部下表面及其两侧上表面;较大的压应力主要集中在碹顶中部碹厚的2/3和碹角位置。随着跨度的增加,最大应力值和最小应力值都逐渐增大,说明自重增加时,拉条的水平推力平衡分力作用减弱,使得压应力集中位置下移至碹角位置。

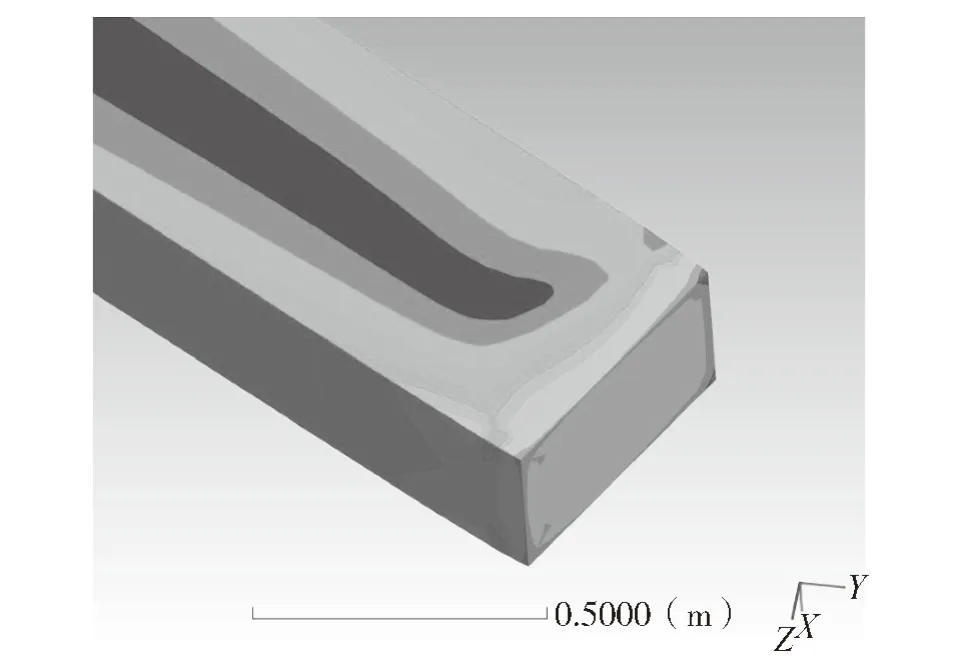

图8显示的是冷态碹顶底部等效应力局部分布情况云图。

图8 冷态碹顶底部等效应力局部放大图

图中显示出碹顶的应力集中在位于碹顶两侧的底部以及下表面,碹角位置的最大应力值随跨度增加分别为1.3827e5Pa、2.3837e5Pa和3.3191e5Pa,本研究模型建立碹角砖使用锆英石砖,为中性耐火砖,常温耐压强度可达到100 MPa。碹顶顶部的应力值分布随跨度增加分别为71332 Pa、1.2893e5Pa和1.8638e5Pa,此位置的优质硅砖常温耐压强度为34 ~ 40 MPa,综合数据可以看出碹顶用砖可以满足条件。下表面压应力的集中会导致硅砖之间挤压程度变大,在升温过程会出现倒“V”字形裂缝。通过对比不同碹顶的应力变化情况,可以发现随跨度的增加,下表面压应力集中区域向碹顶两侧的底部靠近,出现中部支撑力减少,底部应力过于集中现象。在这种现象下出现裂缝的位置也会逐渐集中在碹顶两侧的底部,如果施工过程控制不当,以及碹顶跨度增加自重变大等问题,碹顶的稳定性就会受到影响,从而出现垮塌的危险。

2.2.2 热态碹顶等效应力情况分析

图9中(a)~(c)是热态1600 ℃时跨度分别为14、15和16 m的碹顶等效应力变化情况云图。

图9 热态时不同跨度碹顶等效应力图

云图显示整个碹顶结构积聚的应力主要为正值的压应力,较小的压应力主要集中在碹厚的中间位置;较大的压应力主要集中在碹角两侧底部。在工作温度下碹顶硅砖受热膨胀,使硅砖之间的砌筑更加紧密,整体应力值分布也变得均匀。碹顶的应力集中在位于碹顶两侧的底部,对碹角砖及立柱的推力方向呈倾斜向下,此时碹角顶铁与碹角砖的接触面是斜面向上形状。集中在碹厚中部的应力值随跨度增加分别为4.5999e5Pa、8.7099e5Pa和1.2737e6Pa,仍然在硅砖的应力范围(34 MPa)内。

图10显示的是热态碹顶底部等效应力局部分布情况云图。

图10 热态碹顶底部等效应力局部放大图

为研究极端情况,温度设置接近硅砖的荷重软化温度1680 ℃,发现碹角底部的应力值在5.30e9Pa以上,超过底部碹角的锆英石砖耐压强度,就会出现碹角砖的碎裂失效,导致碹顶坍塌,但浮法玻璃熔窑内部温度通常不会达到这个温度,但极端实验也得出要注意碹顶两侧底部的耐火材料选用,而且烤窑过程中的升温也需要对拉条进行放松操作,减少碹角顶铁和碹角砖契合位置发生较大移动导致应力过于集中的问题。随着跨度的增加中部的下表面应力集中面积逐渐增大,而且中部位置受到窑内温度和碱性粉料的侵蚀可能性也更大,更易出现损坏。

2.3 碹顶极端情况分析

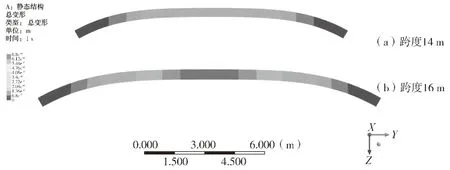

为研究碹顶因为受力的不平衡而出现坍塌的问题,设置跨度14 m和16 m碹顶底部拉条力减少,碹顶中部因自重向下坍塌的模型,并进行对比分析讨论。

图11和图12是冷态22 ℃时跨度分别为14 m和16 m的碹顶总变形和等效应力变化情况对比云图,拉条的水平推力减少80%时,碹顶出现坍塌的位置分别从总变形2.21e-6m和3.60e-6m位置开始,此位置的等效应力值分别为16872 Pa和22749 Pa,出现坍塌的范围为整个碹顶结构的90.3%和95.5%。在拉条松开水平推力同时减少的情况下,跨度增加2 m时,坍塌程度增加了5%左右,说明在碹顶砌筑过程中拉条的张紧控制要随跨度的增加而增大,而且拉条力不足时会出现碹顶坍塌问题。

图11 冷态时跨度14 m与跨度16 m碹顶总变形图

图12 冷态时跨度14 m与跨度16 m碹顶等效应力图

3 结语

(1)总变形结果显示,碹顶变形量从中部向两侧对称性的逐渐减少。对比冷态22 ℃与热态1600 ℃的总变形量,热态碹顶受热膨胀形成了更大程度的变形,冷态时跨度每增加1 m最大变形量增加约2.02e-5m,热态时增加约0.37 m。

(2)碹顶内部应力结果显示,最大应力值位置主要集中在碹顶中部碹厚的2/3和两侧底部位置,随着跨度的增加,最大应力值增加。在熔窑设计过程要注意碹顶两侧底部耐火材料的选用,而且烤窑过程中的升温也需要对拉条进行放松操作,减少碹角顶铁和碹角砖契合位置发生较大移动应力过于集中的问题。

(3)在双碳目标的政策下,大跨度的浮法玻璃熔窑生产线要考虑熔化面积和成本的投入,实际结构设计时碹厚和碹顶中心角都应该与跨度相匹配,在合理的结构设计下对施工、硅砖质量以及熔化的燃烧制度等提出更高要求。