浮法玻璃熔窑的合理设计(连载一)

唐福恒

(北京长城工业炉技术中心 北京 102208)

1 概述

1.1 近50年国内玻璃熔窑概况

在1980年以前,国内玻璃熔窑的基本情况是:熔窑吨位小、最大吨位300 t/d(九机窑),最大熔化部池宽只有9 m左右,蓄热室格子体高度一般为5~6 m;燃料以发生炉煤气为主,单位能耗高,普遍超过2 000 kcal/kg 玻璃(1 kcal=4.1868 kJ);砌筑玻璃熔窑所用的耐火材料质量差,耐高温、耐冲刷、抗侵蚀性能都比较弱;窑龄短,一般不超过3年。随着玻璃制品需求量的不断增加,特别是国内房地产行业开始起步发展,推动了平板玻璃工业的快速发展。设计建造大吨位、低能耗、生产高质量浮法玻璃的任务迫在眉睫。

在1980年之后的10年间,国内开始自行设计建造了洛阳、太原、秦皇岛、沈阳四座500 t/d级的浮法玻璃熔窑。熔化部池宽10 m左右,蓄热室格子体加高到8 m左右,燃料开始采用重油或焦炉煤气。这几座熔窑的建成投产,标志着国内的玻璃熔窑设计水平已经有了长足的进步,但与国外先进水平相比还有很大差距。由于当时的条件,这四座浮法玻璃熔窑不同程度地存在一些问题,熔化区池宽基本合适,但池长有余,小炉对数过多,熔化率太低,单位能耗高,熔化能力不能达标,玻璃质量一般。

虽然有许多不足之处,但与1980年之前相比,这10年间国内浮法玻璃熔窑技术还是有了比较大的进步。从窑形主体尺寸、熔化率、能耗指标等数据的确定,投料口结构的改进,前脸L形吊墙、卡脖吊墙的应用,到窑体各部位耐火材料的选配,都积累了比较多的经验,80年代以前延续了多年的一些老传统落后做法已不再延用。

1.2 引进国外浮法玻璃熔窑先进技术

1990年,由当时的国家建材局牵头,秦皇岛、蚌埠、杭州三个玻璃设计院参加,引进了美国托莱多公司(TECO)浮法玻璃熔窑技术,首先应用于内蒙古通辽玻璃厂的浮法玻璃熔窑改造,将原250 t/d小型浮法熔窑改造成了400 t/d中型浮法熔窑,于1992年建成投产。经考核:熔化能力、熔化率、单位能耗和玻璃质量全部达标。

通过这次浮法熔窑技术引进,使国内的玻璃熔窑设计水平上了一个较大台阶:从熔窑各部位工艺参数的设计、各部位耐火材料的选配、关键部位窑体结构的构造做法、窑体钢结构设计、窑体不同部位砖结构砌筑特点和要求、烤窑升温曲线控制以及浮法玻璃熔窑的自动控制系统等,都比较接近或达到了国外先进水平。此次玻璃熔窑技术引进是很成功的,基本实现了与国外浮法玻璃熔窑技术的接轨,为后来国内浮法玻璃工业的迅猛发展奠定了良好的基础。

1.3 秦皇岛耀华国投线500 t/d浮法玻璃熔窑

通辽400 t/d浮法玻璃熔窑投产后,在玻璃市场行情的推动下,国内设计建造了一大批400~500 t/d级的浮法线。以秦皇岛耀华国投线500 t/d浮法线为代表,当时定名为“秦皇岛耀华500 t/d浮法玻璃示范线”,后来改称为“国投线”。由当时国内的三大玻璃工业设计院分别设计熔窑、锡槽、退火窑,秦皇岛院负责熔窑设计。

耀华500 t/d浮法示范线熔窑1996年4月建成投产,熔化能力、熔化率、单位能耗等各项经济技术指标很快全面达到了设计指标要求,浮法玻璃质量属全国一流。2008年,因北京奥运会要求大气环境达标而停止运行了华北地区多座玻璃熔窑,秦皇岛耀华国投线500 t/d熔窑也在停窑之列,至此,该熔窑连续运行了12年多,是迄今为止国内自行设计的浮法玻璃熔窑运行寿命最长的熔窑。

1.4 特大吨位浮法玻璃熔窑

上世纪末以前国外的浮法玻璃熔窑技术基本情况:①熔化能力为400~800 t/d,②玻璃熔窑热效率为35%~55%,③普通钠钙硅原料玻璃的理论熔化热量638~748 kcal/kg玻璃,④生产中的单位能耗为5300~8500 kJ(1260~2020 kcal)/kg玻璃,⑤熔化钠钙玻璃的熔化率一般是2~3 t/(m2·d),⑥小炉对数为5~6对,⑦格子体高度一般为8 m左右,⑧助燃空气预热温度为1 100~1 200 ℃,排出废气温度为500~700 ℃。

从21世纪初开始,随着国内房地产业和汽车工业的快速发展,推动了浮法玻璃生产线的规模逐步向更大发展。国内开始设计更大吨位的浮法玻璃熔窑,先是从900 t/d起步,后来逐步到1 000 t/d、1 100 t/d, 现 在 最 大 的 已 经 达 到1 200 t/d、1 300 t/d了。到2019年末为止,初步统计国内已设计建造了大约20余座特大吨位浮法玻璃熔窑。可以把它们统称为“千吨级特大型浮法玻璃熔窑”。

1.5 浮法玻璃熔窑的吨位趋势

浮法玻璃工业化生产以来,全世界建成的不同吨位浮法玻璃熔窑有600~700座,国内占50%左右。国外正在运行的浮法玻璃熔窑多为500~800 t/d的吨位。在多年前国外曾有907 t/d浮法玻璃熔窑的记载[1],还有研究千吨级浮法玻璃熔窑方案的国家。近年来只有圣戈班公司建有900 t/d浮法玻璃生产线及其熔窑,另外也有几个国外玻璃厂家采用了中国设计的千吨级的浮法玻璃生产线及其熔窑。

2019年, 在北京国际玻璃展览会上,有外国专业公司介绍曾做过900 t/d浮法玻璃熔窑的初步设计方案(被称之为“模板”),但还没有国外玻璃厂家接手准备实施。根据这些情况可以认为:在浮法玻璃熔窑技术没有重大突破的情况下,今后一段时期国内、国外还都将以500~800 t/d为主。

统筹考虑:建窑投资、建设用地、大碹的安全性、生产中的灵活性、故障的牵连影响性、单位能耗指标、玻璃质量的稳定性、大吨位浮法玻璃熔窑技术的成熟性、综合经济效益等等,特大吨位浮法玻璃熔窑目前并没有显现出来有明显优势。

1.6 对浮法玻璃熔窑合理设计提出10个要点

①浮法玻璃熔窑熔化区池长L与池宽B之比值K,应为K=L/B≈2;

②浮法玻璃熔窑的熔化区池宽尺寸应≤15 m;池长尺寸应≤30 m;

③小炉中心线间距尺寸应≤3 800 mm;

④全窑的窑体结构散热量与窑体砖结构耐火材料重量成近似正比的关系;

⑤浮法玻璃熔窑的“标定熔化率”表达式为q=2+P/1000(P为熔化能力);

⑥熔化率与单位能耗之间有反向递进关系,熔化率越低单位能耗越高;

⑦熔化区玻璃液面热强度与炉膛容积热负荷是玻璃熔窑的两项重要技术指标;

⑧浮法玻璃熔窑主体燃烧系统产热功能足够强大,要少用或不用辅助燃烧装置;

⑨有些熔窑怎么烧熔化能力也不达标的原因,是多烧的燃料热随排出废气跑掉了;

⑩蓄热室过宽会产生烟气与空气流动“路径偏差”现象,影响格子体换热效率。

2 浮法玻璃熔窑熔化区窑池的长宽比例

2.1 熔化区窑池需要采用长方形

浮法玻璃熔窑熔化区需要采用横火焰、四边形池窑结构,从减少熔化区炉壳(炉壁)的热损失来说,采用正方形窑池最合理,窑体表面散热面积最小。但由于池窑四边形的每一个边,在功能方面有不同需求,必须两组对边的长度不相同。因此,需要熔化区的窑池形状采用长方形:其中横向的前端短边设置投料口、用于进入配合料,后侧短边用于流出玻璃液(实际并无此边,而是熔化区与澄清区的理论分界线位置);纵向的左右长边用于布置小炉及其喷枪,向熔化区炉膛内喷入火焰和排出烟气,两侧交替运行。

另外,进入窑内的玻璃配合料在熔化区内的熔制过程中,要完成硅酸盐形成阶段和玻璃液形成阶段以及热点之后的初期澄清段。这些过程都需要经过一定的路程和时间才能完成,因此也需要熔化区窑池形状采用长方形。而且这两种功能上的原因与需要的熔化区窑池长方形方向正好一致,纵向长、横向短,所以就形成了浮法玻璃熔窑熔化区、熔化部窑池的长方形。

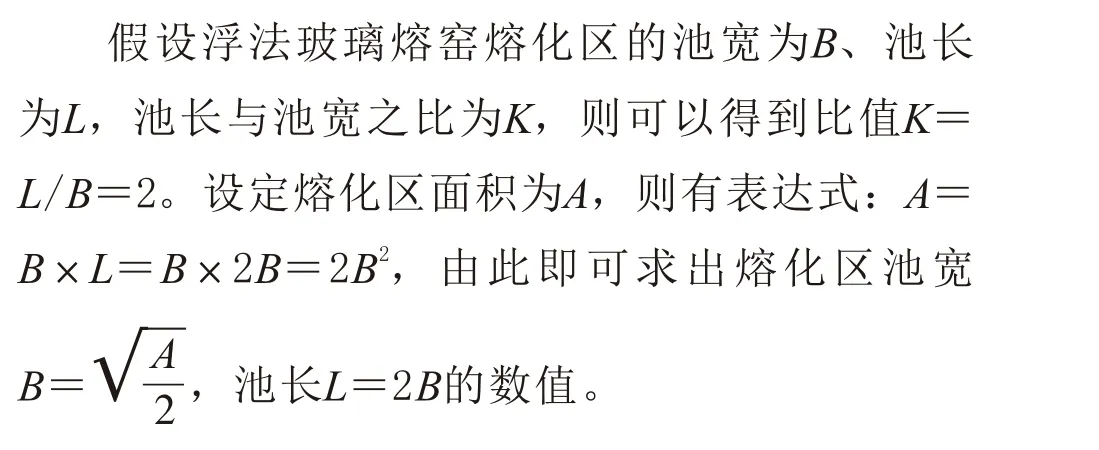

2.2 熔化区窑池的池长与池宽之比为K≈2

在浮法玻璃熔窑内,从投料口进入的玻璃配合料,要在熔化区内受热完成硅酸盐形成和玻璃液形成两个阶段。通过长期对浮法玻璃熔窑运行经验的积累和总结,可以得到的结论是:在接近熔化区池宽2倍的池长范围内,完全能够使投入的玻璃配合料完成熔化过程、形成合乎质量要求的玻璃液,然后进入澄清区。

通过公式计算出的池宽和池长都是理论数据,还需要根据实际情况对理论数据进行适当的调整和取整才能满足工程上的要求。从接触到的国外设计的不同吨位浮法玻璃熔窑数据显示,熔化区的长、宽比值是:K≈2。熔化区长宽比K值可以比2略小一些,只要能够满足熔窑两侧的小炉和喷枪布置即可;太大了会造成熔化区炉膛内火焰分散,火焰温度下降,导致熔化速度减慢,熔化率降低。

500 t/d浮法玻璃熔窑的熔化区池宽10.5 m、池长20 m即可,更大一些吨位的浮法熔窑是否可以只加宽熔化部池宽,池长20 m不变?如:700 t/d浮法玻璃熔窑,熔化区池长20 m,池宽13 m,熔化区面积260 m2,熔化率2.692 t/(m2·d),是否可行?

从熔化区每米池宽投料率来说,500 t/d熔窑:500/10.5=47.62,700 t/d熔 窑:700/13=53.85,53.85/47.62=1.13,700 t/d熔窑增加了13.5%的池宽投料率,这也就体现出投入窑内的料层厚度增加了13.5%,因此配合料的熔化行程和时间都应加长一些;另外从熔窑两侧小炉及其喷枪布置来说,熔化区也需要加长一些。所以700 t/d浮法熔窑应当还有更好的设计方案:熔化区池宽11.5 m,池长22.6 m,长宽比为K=22.6/11.5=1.965≈2,熔化区面积259.9 m2,熔化率2.693 t/(m2·d),更为合适。

熔化区内需要比较集中的火焰,才能产生高温熔化的效果,既能快速又能高质量地熔化出合格的玻璃液。既能达到较高的熔化率,同时也能够达到较低的单位能耗。无论大小吨位的浮法玻璃熔窑,熔化区池长达到其池宽的两倍(K≈2)都足够了。

对于特大吨位浮法熔窑来说,因为小炉对数较多,小炉中心线间距尺寸也较大,组合起来的熔化区长度尺寸有时会稍大一些。所以,对于特大吨位浮法熔窑,将熔化区长宽比适当放宽一些,允许做到K≤2.1,更长是有害无益的。

2.3 确定熔化区窑池的池宽和池长尺寸

熔化区池长尺寸是个组合尺寸,由1#小炉中心线之前的预熔区长度、各小炉喷火口宽度、小炉之间的垛墙宽度、以及末对小炉中心线之后加1 000 mm来组合确定;而国外略有不同,其熔化区池长尺寸是计算到末对小炉喷火口的唇边为止(更为合理)。最后确定出的熔化区池长与池宽之比要符合K≈2的要求。仅在特殊情况下允许放宽到K≤2.1,为上限,对下限没有要求,能够满足小炉及其喷枪布置即可。

考虑到将来熔化部池宽发展情况,笔者在2003年曾发表过“硅质大跨度窑碹的安全可靠性分析[2]”的文章,对10~15 m池宽的熔化部大碹进行了受力分析。对于当今的特大吨位浮法玻璃熔窑来说,熔化部大碹跨度尺寸已达到14 m多,小炉中心线间距尺寸已超过4 000 mm,熔化区池长有的已经达到接近38 m。熔化区的池宽、池长尺寸以及小炉中心线间距尺寸是否还能继续发展?有没有限度?很值得研究探讨。

2.4 熔化区池宽、池长、小炉对数的界限问题

对于熔化区池宽、池长尺寸的界限问题,笔者认为:熔化部大碹仍采用硅砖(SiO2含量96%、97%)的情况下,熔化区池宽最大尺寸应≤15 m,以15 m为界;熔化区池长最大尺寸应≤30 m,以30 m为界,并且符合K≈2的要求。这个15 m的熔化区池宽、30 m的熔化区池长尺寸界限,即使对于1 500 t/d级的特大浮法玻璃熔窑也足够。

特大吨位浮法玻璃熔窑最多也只需采用8对小炉,小炉中心线间距最大尺寸应≤3 800 mm,以3 800 mm为界。对此有两个考虑:一是小炉中心线间距尺寸太大,有可能造成空气、烟气在格子体纵向分布不均匀,影响格子体换热效率;二是小炉喷火口碹的安全性问题,特别是对于大碹直接压在胸墙上、无上间隙砖的情况,否则就应当采用欧洲熔窑的吊挂大碹结构形式。国内已经设计过采用吊挂大碹的特大吨位浮法玻璃熔窑。

2.5 窄长形与宽短形浮法玻璃熔窑的对比

根据浮法玻璃熔窑熔化区池长与池宽之比值K的情况,当K>2.1时,可称之为窄长形浮法玻璃熔窑,将被逐渐淘汰;K≤2.1时,称之为宽短形浮法玻璃熔窑。这是对各种不同吨位浮法玻璃熔窑的熔化区长宽比进行划分的一种界限说法。K=2.1是上限的界限值,是对浮法玻璃熔窑熔化区长宽之比合理性进行判断的一个分界数值,它是个经验数,没有理论的依据。绝不是K=2.1最好,而是K值尽量小一些更好。

在1980年之后的10年间,我国几个设计单位自行设计的四座浮法玻璃熔窑,熔化能力均为 450~500 t/d ,其中两座的熔化部池宽是 10 500 mm,另两座是 10 000 mm;有三座是8对小炉,一座是7对小炉;四座熔窑熔化区的长宽比值K各不相同,都是K>2.1,其中最小的K=25.5/10.5=2.43,最大的K=29/10=2.9,这四座浮法玻璃熔窑均可称为“窄长形”熔窑。

投产以后情况表明,这四座熔窑的实际熔化能力都只是达到或勉强接近达到设计熔化能力的下限,达不到设计熔化能力的上限。后来根据引进的500 t/d级浮法熔窑的熔化区都比较短、熔化区池长与池宽之比都比较小、均为K<2、最多只有6对小炉、而且小炉中心线间距都还比较小等各种不同情况,国内开始对这四座熔窑在冷修时逐步减少小炉对数、缩短熔化区和蓄热室长度。

但后来对于吨位更大一些的浮法玻璃熔窑设计,没有国外同吨位熔窑的参考,国内一些设计人员仍然没有吸取这四座“窄长形”熔窑的经验教训,习惯地采用较多的小炉对数,甚至到了2003年7月,在给浙江某玻璃厂提交的《1 100 t/d浮法线项目建议书》中, 还提出了1 100 t/d浮法玻璃熔窑要采用10对小炉。

在国内的四座“窄长形”的450~500 t/d 浮法玻璃熔窑中,选择熔化区长宽比值最大的熔窑为“窄长形”的代表,标记为“A”、其熔化区池宽10 m、池长29 m、8对小炉、小炉中心线间距3 500 mm;同时以1997年建成投产的辽宁凌源玻璃厂400~450 t/d浮法玻璃熔窑为“宽短形”的代表,标记为“B”、其熔化区池宽10 m、池长20 m、6对小炉、小炉中心线间距3 150 mm。两座浮法熔窑投产后的实际熔化能力都达到了430 t/d,将“A”和“B”两座浮法熔窑的窑体数据和实际运行结果进行对比,见表1。

表1 “A”和“B”两座浮法玻璃熔窑的窑体结构数据和运行结果对比

根据国内“A”和“B”两座浮法玻璃熔窑结构尺寸及其运行结果对比,并结合国外的浮法玻璃熔窑情况,可以清楚地认识到:在浮法玻璃熔窑熔化部的前部区域,在2倍熔化区池宽的长度范围内,完全能够使投入的玻璃配合料完成熔化过程、形成玻璃液。超过2倍熔化区池宽长度之后的区域属于多余的区域。熔窑A比熔窑B的熔化区池长多出的9 m长度完全是多余的。

两座浮法熔窑使用耐火材料重量相差约1/3,建窑费用也基本相差1/3。还有熔窑厂房、占地面积等都可节省不少费用。最关键的是熔窑A的熔化能力不达标,玻璃质量差,单位能耗高,运行经济效益差;而宽短形具有明显优势。

2.6 国外设计的浮法玻璃熔窑熔化区窑池的长宽比例

上世纪的1980年代中期到1996年,国内先后引进了几座浮法玻璃熔窑,这些熔窑有的已经在国外成功地运行了多年,如:

①美国TOLEDO公司(TECO)设计的500 t/d浮法玻璃熔窑,熔化区池宽10 360 mm,熔化区池长为19 930 mm,熔化区长宽比K=19930/10360≈1.924<2。

②日本NIPPON SHEET GLASS(板硝子)公司设计的TFG(天津浮法玻璃厂)550 t/d浮法玻璃熔窑,熔化区池宽11 000 mm,熔化区池长为21 910 mm,长宽比K=21910/11000≈1.992<2。

③英国pilkinton公司设计的SYP(上海耀华皮尔金顿)700 t/d浮法玻璃熔窑,熔化区池宽11 500 mm,熔化区池长为26 096 mm,熔化区长宽比K=26096/11500≈2.269。这是40多年前在欧洲首先建成投产,1980年代中国引进的700 t/d浮法玻璃熔窑,当时该熔窑的熔化区长宽比K也不超过2.27。

SYP 700 t/d熔窑,是大约四十多年前设计的,8对小炉,小炉中心线间距尺寸比较小(3200/2972)。当时国外比较流行的是小炉中心线间距尺寸较小,小炉对数较多。如果是当今做设计,至少可以去掉一对小炉,从而熔化区池长系数K就接近等于2了,如此从建窑投资、厂方面积、到熔窑运行的单位能耗都可以明显减少。

3 熔化区炉膛温度与助燃空气预热温度的关系

3.1 浮法玻璃熔窑熔化区炉膛内的温度

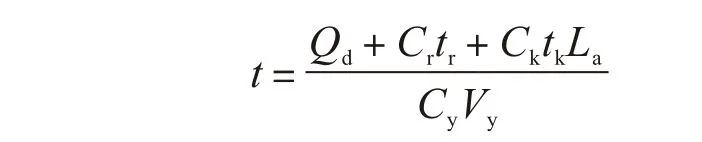

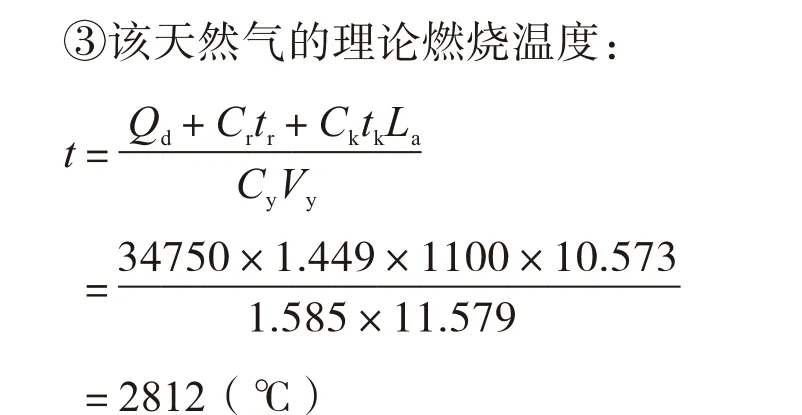

①燃料燃烧温度的理论计算公式:

燃料燃烧温度的理论计算公式是根据能量守恒定律得来的,是燃料燃烧之前参与燃烧的全部物质所具有的能量之和(由公式分子的3项内容组成),与燃料燃烧之后产生的火焰高温烟气具有的能量(公式的分母与燃烧理论温度的乘积)之间的平衡。

②举例说明以某地产天然气为燃料的浮法玻璃熔窑熔化区内燃烧温度情况,设定助燃空气预热温度1 100 ℃(排出废气温度616 ℃)。见表2。

表2 某地产天然气的燃烧数据

注:由于对天然气不进行预热,所以不考虑天然气的温度和其热容量(理论燃烧温度计算公式中分子的第二项)。

④该天然气能够达到的火焰温度(实际燃烧温度):

⑤该天然气可达到的熔化区炉膛内壁温度(通常比火焰温度低200~300℃):

该天然气燃料能够达到的玻璃熔窑熔化区内侧炉壁温度,说明天然气是用于浮法玻璃熔窑的高热值优质燃料。但实际上即使是浮法玻璃熔窑热点部位的炉壁内侧也只要最高达到1 600 ℃即可。通过控制每个小炉的燃料消耗量百分比,很容易控制好熔窑纵向炉壁内侧的温度分布与制定的温度制度曲线相吻合。

提高玻璃熔窑的熔化温度是玻璃生产中最需要的措施,可以产生多方面作用:缩短玻璃形成时间、增加玻璃液的均匀性、提高玻璃液熔化质量,从而能够提高熔化率、增加熔化能力、降低燃料单位耗量。

3.2 天然气(低热值34 750 kJ/Nm3)的助燃空气预热温度应当≥1 000 ℃

要使熔化区内侧炉壁温度能够达到1 600 ℃,就必须使炉膛内的实际燃烧温度(火焰温度)能够达到在1 900 ℃以上,则燃料的理论燃烧温度就必须达到2 700 ℃以上。从燃料的理论燃烧温度计算公式可知,在使用高热值燃料的情况下,不需要对燃料预热,只需对空气预热到超过一定温度界限,即可达到需要的理论燃烧温度。

每一座浮法玻璃熔窑运行中助燃空气的预热温度都可能是有所不同的,所以燃料的理论燃烧温度、实际燃烧温度、能够达到的炉壁温度也都不相同。通过计算可知,当助燃空气预热温度1 000 ℃(对应的排出废气温度712 ℃)时,该天然气的理论燃烧温度才能达到2 700 ℃以上,进而熔化区炉膛内实际燃烧温度能够达到1 900 ℃以上。可通过以下计算得出结果。(空气预热温度1 000 ℃时的热容量Ck=1.436 kJ/(Nm3·℃)。

此时天然气的理论燃烧温度:

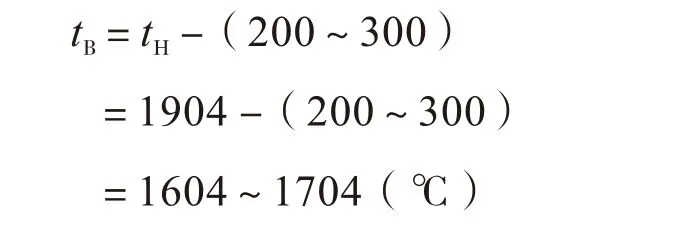

与助燃空气预热温度1 100 ℃的理论燃烧温度数值相比,预热温度1 000 ℃时的理论燃烧温度下降了2812-2720=92(℃)。因此熔化区炉膛内的实际燃烧温度、炉壁温度也都会有所下降。这就说明了熔化区炉膛内的温度是与助燃空气预热温度密切相关的。

该天然气能够达到的火焰温度(实际燃烧温度):

该天然气可达到的熔化区两侧胸墙内壁温度:(比火焰温度低200~300 ℃):

计算结果表明,助燃空气预热温度到1 000 ℃时,熔化区炉膛内壁温度已接近熔窑运行中需要达到1 600 ℃的临界点了,已经没有储备和调整余地。由此得出结论:燃天然气(热值34 750 kJ/Nm3)的浮法玻璃熔窑,助燃空气预热温度应≥1 000 ℃。否则要保持熔化区两侧胸墙内壁温度接近达到1 600 ℃就难于控制。

3.3 增加格子体高度可提高助燃空气预热温度,实现节能减排

从燃料的理论燃烧温度计算公式可知,在燃料热值固定不变的情况下,提高助燃空气预热温度是提高燃料理论燃烧温度最有效的办法。对于燃重油的浮法玻璃熔窑,在40多年前国外有的蓄热室格子体高度已经逐步加高到了8 m左右。将助燃空气和排出废气温度粗略地称为助燃空气预热温度到1 100 ℃,排出废气温度600 ℃,很有效地提高了燃料的燃烧温度,满足了熔化高质量玻璃的需要。

对于设计合理、运行良好的燃天然气浮法玻璃熔窑来说,通过热平衡计算可知:蓄热室格子体高度8 m时,可使助燃空气从100 ℃预热到大约1 136 ℃、排出废气温度约580 ℃。而不是1 100 ℃和600 ℃燃重油的同样温度组合,这是对该热值天然气燃料的计算结果,对于其它不同燃料及其热值也会有不同的变化。

对于燃天然气的浮法玻璃熔窑,进一步计算可知:格子体高度9 m时,可使助燃空气预热到大约1 166 ℃、排出废气温度下降到约550 ℃,可实现整个熔窑节能2%左右(以格子体高8 m时的单位能耗为基准计算);格子体高度10 m时,可使助燃空气预热到约1 200 ℃、排出废气温度下降到约516 ℃,可实现节能4%左右。

若要使助燃空气预热温度再升高、更节能,继续计算得知:助燃空气预热到1 250 ℃时(排出废气温度下降到约464 ℃),需要格子体高度12 m以上,可节能7%左右;要使助燃空气预热到1 300 ℃时(排出废气温度下降到约412 ℃),需要格子体高度15 m以上,可节能10%左右。

通过以上计算可知,增加玻璃熔窑蓄热室格子体高度能够提高助燃空气预热温度,实现节能。将格子体高度从8 m加高到9 m、10 m,应当是比较容易做到的,若再继续加高就比较困难了,会出现多方面的问题,尤其是对格子体的安全稳定性也会有不利影响,等等。需要采用其它加强余热回收的装置,进一步提高助燃空气的预热温度,降低排出废气温度。其中采用高、低温两段蓄热室结构是可选方案之一。

高温段蓄热室仍按常规蓄热室方式布置,两个低温段蓄热室要分别设置在两侧干支烟道的换向闸板之前的适当位置。高温段蓄热室仍采用常规标准格子砖,低温段蓄热室格子体需要采用小孔格子砖(蜂窝状多孔砖)。从高温段出来的中温烟气(设定为700~800 ℃)在低温段蓄热室内进行二次热量回收,从低温段蓄热室排出的废气温度为300~400 ℃。这应当是今后浮法玻璃熔窑节能、减排的发展方向之一。

4 熔化区小炉蓄热室系统的基本热平衡

4.1 熔化区小炉蓄热室系统的组成

熔化区是浮法玻璃熔窑的加热区域,是整座浮法玻璃熔窑最重要、最核心的部位;小炉是能够对熔化区进行加热的专门装置;蓄热室是能够进行烟气余热回收、提高助燃空气预热温度的专门装置。熔化区、小炉、蓄热室,三者结合在一起构成了浮法玻璃熔窑的组合加热系统,完成将玻璃配合料熔化成初级玻璃液的工作。

熔化区、小炉、蓄热室这三个部位组合构成的玻璃熔窑熔化区加热系统,既是熔窑的火焰加热区域(收入热),又是热量消耗区域(支出热)。其中有效的热量是将玻璃配合料熔化成高温玻璃液,无效的热量是窑体结构散热和废气带走的热量。

4.2 熔化区小炉蓄热室系统的基本热平衡

从投料口进入熔化区的玻璃配合料,到形成合格玻璃液流入熔窑末端流液道(进入锡槽)的全部熔制过程包括五个阶段:硅酸盐形成阶段、玻璃液形成阶段、玻璃液澄清阶段、玻璃液均化阶段、玻璃液冷却阶段。其中的硅酸盐形成阶段和玻璃液形成阶段是在熔化区内完成的,全窑只有熔化区内需要有燃料燃烧产生的火焰进行加热,在进入澄清区之后就没有供热火焰了。

在浮法玻璃熔窑运行中,向熔窑提供的所有燃料基本都能够在熔化区的炉膛内得到充分的燃烧,放出全部热量。使玻璃配合料受热熔化成:比较透明、不太均匀、不完全合格的高温玻璃液。高温玻璃液所带的热量已包含在玻璃液形成过程的耗热之中。然后继续流动进入澄清区、冷却部,完成玻璃液的澄清阶段、均化阶段、冷却阶段。后三个阶段都是高温玻璃液向熔窑末端流动的过程中逐渐降温释放热量了。

浮法玻璃熔窑的基本热平衡是指:熔窑主要的收入热与消耗热之间热平衡,本文只考虑熔化区内最主要的收入热与支出热之间的基本热平衡,不考虑燃料和助燃空气的潜热、物理热等其它次要热量,也不包括次要的热量损失。玻璃熔窑收入热仅来自于燃料燃烧产生的热量,预热后的助燃空气带入热属于熔化区小炉蓄热室系统内自循环热量,不属于收入热。支出热包括:玻璃液形成过程耗热、窑体结构散热和排出废气带走热三项基本内容。

4.3 熔化区小炉蓄热室系统收入的热量

浮法玻璃熔窑运行中,炉膛内火焰温度很高,喷入窑内的无论是气体燃料、液体燃料、还是固体粉状燃料,在燃烧温度很高的熔化区炉膛内基本都能完全燃尽、全部热量都释放出来。在熔窑基本热平衡计算中可以认为燃料已燃尽、全部放热了。所以玻璃熔窑的收入热就按所消耗的燃料量与其低发热量的乘积计算。

4.4 熔化区小炉蓄热室系统支出的热量

一是玻璃熔化热,即玻璃液形成过程耗热。用于硅酸盐形成阶段和玻璃液形成阶段需要的热量,使投入窑内的玻璃配合料熔化成初级的高温玻璃液,这是熔化区最主要的消耗热。这里的“玻璃熔化热”既使玻璃配合料熔化形成了玻璃液同时又使其带有高温——称之为高温玻璃液,是熔化区内三项支出热量之一。一般钠钙浮法玻璃的熔化热为2720kJ(650 kcal)/kg玻璃液,也有熔化热比较高的浮法玻璃品种。

二是从玻璃熔窑蓄热室炉条碹下面排出的废气热量,包括燃料燃烧产生的烟气和玻璃配合料化学反应产生的气体。从熔化区炉膛内排出的1 400~1 600 ℃的高温烟气到达蓄热室上部集气室后扩散、减速、向下转向,进入格子体顶部时平均温度大约为1 450 ℃(烟气侧格子体顶部平均温度),流经蓄热室格子体时,烟气热量被格子体吸收,温度下降,然后从蓄热室炉条碹下排入分支烟道。排入分支烟道的废气温度一般平均低于500~700 ℃,废气含有的热量就是玻璃熔窑的排出废气热量。

三是窑体结构散热。窑体结构散热主要方式包括:表面辐射散热、自然对流散热、风冷及水冷带走热、开口及孔洞逸出散热。此项散热的窑体结构包括:熔窑的熔化区、小炉、蓄热室三个部位。这三个部位产生的窑体结构散热,属于本文基本热平衡计算的消耗热。

澄清区及其之后的窑体结构散热属于高温玻璃液自身的降温放热,这是玻璃成形工艺需要玻璃液降温引起的放热。整个烟道系统散热属于排出废气带走的热量。这两项散热都不消耗燃料燃烧放出的热,不是本文热平衡计算的消耗热。

4.5 浮法玻璃熔窑投产初期的燃料消耗情况

浮法玻璃熔窑烤窑过大火之后,在未投入生料(玻璃配合料)之前的短期时间里,熔窑的燃料消耗只用于空窑的升温、窑体散热、排出烟气带走的热量,此时的燃料消耗量较少,一般为满负荷运行的30%~40%。随着玻璃配合料的投入,熔窑的燃料消耗量要逐渐增加,以满足对配合料加热熔化的热量消耗。

浮法线引板成功之后,玻璃熔窑要从初步的少量熔化能力逐步向满负荷的熔化能力过渡,熔窑的燃料消耗量要连续不断增加,直到熔化能力达到满负荷时,燃料消耗量才能稳定下来。此时熔窑收入的燃料热量,与支出的熔化玻璃液需要的热量、排出废气带走的热量、窑体结构散失的热量都达到了稳定的满负荷热平衡状态。

浮法玻璃熔窑要达到较低的单位能耗,就必须提高熔化率,减小窑体结构尺寸,这是降低单位能耗最有效的措施。还要尽量减少废气带走热量,要设计热回收效率高的蓄热室,提高助燃空气预热温度,降低废气温度,又要尽量减少窑体结构散热量,在减小窑体结构尺寸的基础上,加强窑体砖结构保温密封。

5 浮法玻璃熔窑的窑体结构散热量

5.1 不同吨位玻璃熔窑的窑体结构散热量

浮法玻璃熔窑总体外形的相似性。不同吨位浮法玻璃熔窑的总体外形具有明显的相似性,并随熔窑吨位大小渐进性的伸缩变化。虽然各部位的细部尺寸变化不完全是按固定比例改变,但总体外形结构尺寸是在一定的比例范围之内。

熔窑各部位构造的一致性。不同吨位浮法玻璃熔窑各部位的窑壁厚度及其构造形式、耐火材料品种及其传热性能、孔洞的大小、保温的强弱、冷却措施、温度制度等都是基本固定的,只是窑体外形平面尺寸大小和孔洞的多少随熔窑吨位的变化有所不同。因此,窑体结构上每个部位的单位面积窑壁散热量应是比较固定或变化不大的。

浮法玻璃熔窑的窑体结构是总体密闭与局部敞开组合的箱型结构。窑体大多数部位的窑壁结构是严密砌筑的,但在窑头有一个宽度尺寸较大的狭长形配合料进口门洞以及窑体上少量的观察孔、操作孔等,不同吨位浮法玻璃熔窑都是如此结构。

一座玻璃熔窑砌筑完成投产之后,在运行前期的一段时间内,其窑体结构散热量是比较稳定的。当熔化区炉膛内温度稳定平衡之后,无论熔化能力高低,其窑体结构散热量都会达到满负荷数值并保持基本稳定,随着窑龄的延长会逐渐发生变化。

对一座400 t/d级浮法玻璃熔窑的窑体结构散热情况进行的测量和计算的结果为:窑体表面辐射散热所占比例约为52%,冷却风和冷却水带走热约为18%,自然对流散热约为16%,开口及孔洞逸出散热等约为14%。其中的86%散热都是窑壁砖结构以辐射、对流、风水冷却而产生的。

5.2 玻璃熔窑运行中的砖结构每一块砖头都在散热

玻璃熔窑的砖结构均采用耐火材料砌筑而成,不同部位使用不同性质、不同耐火度的耐火材料。可以说运行中的玻璃熔窑,其砖结构的每一块砖头不是热的也是温的,每一块砖头都在散热,只是窑体不同部位的砖散热强度不同而已,不同吨位玻璃熔窑的各部位砖结构的散热面积是不同的。

各种不同吨位玻璃熔窑,其窑体结构散热量是与其自身窑体砖结构的总重量密切相关的。熔窑吨位越大,窑体外形平面尺寸就越大(高度方向变化不大)、全窑耐火材料的总重量也越大、窑体结构散热量也就近似成比例地增大。

对于不同吨位的浮法玻璃熔窑来说,全窑耐火材料重量基本都随熔窑吨位的变化而按近似的比例关系发生变化。不同吨位浮法玻璃熔窑,其熔化区、小炉、蓄热室这三个部位的耐火材料总重量为全窑耐火材料总重量的80%左右。可以认为:不同吨位浮法玻璃熔窑的窑体结构散热量与其全窑耐火材料的总重量是近似成比例的。

5.3 玻璃熔窑运行中窑体结构散热量的逐渐变化

在浮法玻璃熔窑的运行中,窑体砖结构内表面出现砖块表面烧损、剥落、冲刷、碎裂、缝隙孔洞增大,以及窑体砖结构外表面保温层的老化、减薄、破损等原因,造成保温隔热性能逐步下降等耗损情况,都会引起窑体砖结构散热量逐步增加。熔窑的散热量一年四季都有变化,冬天散热要增加10%左右。窑体结构散热量变化导致单位能耗变化。

在熔窑运行初期,窑体砖结构慢慢的出现耗损,到运行的中后期耗损会逐步加剧。随着玻璃熔窑寿命的延长、窑体砖结构耗损不断加剧,燃料消耗量要逐步增加。投产初期每年只需增加少量的燃料,到中后期就需要增加的较多了,这主要是由于窑体砖结构耗损引起的窑体散热量增加,出现蓄热室格子体坍塌、格子孔堵塞、砖缝漏风,以及炉条碹下部积灰等情况,导致蓄热室换热效率下降所致。

浮法玻璃熔窑从投产到停窑冷修,需要增加燃料消耗20%~30%。若按10年窑龄考虑,平均每年要增加燃料量2%~3%,前期1%~2%,中期2%~3%,窑龄的最后2~3年里可能要达到3%~4%。

6 浮法玻璃熔窑的熔化率与单位能耗

6.1 熔化温度是熔化率高低的决定因素

熔化率是玻璃熔窑四大经济技术指标之一,是决定熔化能力和单位能耗指标的关键基础数据。做好熔化率设计是做好整个浮法玻璃熔窑设计的首要工作。

浮法玻璃配合料需要采用高温熔化。为了提高玻璃熔窑的熔化率,必须提高熔化区炉膛内的火焰温度。玻璃形成过程最快(石英颗粒消失)是在玻璃液温度从1 550 ℃提高到1 600 ℃的时候,对应的胸墙温度应保持在1 570~1 590 ℃。生产实践数据统计表明,只有熔化区内的温度达到如此高温,才能达到设定的较高熔化率,也同时能够达到较低的单位能耗。玻璃熔窑内熔化温度与配合料熔化时间的对应关系见表3[3]。

表3 玻璃熔窑熔化温度与配合料熔化时间的对应关系

从表3中可以看到,在玻璃熔窑的熔化区炉膛内温度1 550~1 600 ℃时,配合料熔化时间为10~4 min,两者相比有一半多时间差,这个温度区间段对于能够达到高熔化率来说是很关键的温度要求。

具有较高熔化率的浮法玻璃熔窑,窑体结构尺寸紧凑,玻璃液面积小、炉膛容积小、热量集中、玻璃液面受热强度高,才能实现高温熔化,达到较高的熔化率。这对砌筑熔窑所用耐火材料质量要求比较高,特别是接触火焰、接触玻璃液、格子体等关键部位都需要采用质量可靠的耐火材料。熔化率与熔化温度的关系见表4[3]。

表4 熔化率与熔化温度的关系

从表3、表4中可以看出,玻璃配合料熔化时间、熔化率都与熔化区内温度有密切关系,熔化区炉膛内温度越高,配合料熔化时间越短,熔化率越高。熔化区内需要集中的火焰,才能产生高温熔化效果,达到较高的熔化率。所以熔化温度是决定熔化率高低的最重要影响因素。

浮法玻璃熔窑熔化区炉膛内的熔化温度,与燃料燃烧产生的实际火焰温度密切相关,与燃料在炉膛内的燃尽率有关系,与窑体结构的散热强度有关系,与窑体尺寸大小有关系。浮法玻璃熔窑的大吨位与小吨位相比较,大吨位玻璃熔窑比较容易实现熔化区炉膛内的高温熔化,达到较高的熔化率。

文献[1]记载的浮法玻璃熔窑已经能够达到的熔化率为接近3 t/(m2·d),是比利时格拉威伯尔公司,有2座熔化能力815 t/d的大型浮法玻璃熔窑。熔化部池宽12 m,7对小炉,小炉中心线间距3 m,熔化区长度23 m(熔化区长宽比23/12=1.9167),熔化区面积12×23=276(m2),熔化率达到815/276=2.953 t/(m2·d),这是当时国外浮法玻璃熔窑已经能够达到的熔化率水平。

在2005年前后的一段期间里,国内也曾有玻璃厂家在300 t/d级的浮法玻璃熔窑上有过450 t/d的熔化能力,熔化率已达到3 t/(m2·d),这并不是试验性生产,而是较长时间的生产运行。这也与当时投入的碎玻璃含量比较多有关,应当说在吨位更大一些的浮法玻璃熔窑上是完全可以按正常碎玻璃比例实现3 t/(m2·d)熔化率指标的。

6.2 推荐浮法玻璃熔窑的“标定熔化率”

根据国外设计的浮法玻璃熔窑数据情况,结合国内玻璃熔窑的运行经验,不同吨位的浮法玻璃熔窑,应该有与其熔化能力相对应的最适宜熔化率。这个最适宜熔化率不是唯一的数值,而是在小的区间范围内的某个数值。因为熔化率与熔化区池宽、池长尺寸相关,而这两个尺寸都可以有小幅度的变化范围,所以熔化率不能是固定值。

对熔化率的设计,在国内长期以来一直有认识上的模糊之处,有些设计人员总是认为熔化率取低一些有好处,宁低勿高。如900 t/d、1000 t/d、甚至更大吨位浮法玻璃熔窑设计的熔化率只有2.4~2.5 t/(m2·d)的情况(这本是400/500 t/d浮法熔窑的熔化率指标),造成窑体结构尺寸过于庞大,既加大了投资又达不到设计的熔化能力。

玻璃熔窑的熔化能力越大、熔化率也应越高一些是正常的规律。所以很有必要对各种不同熔化能力的浮法玻璃熔窑,确定出比较切合实际的“标定熔化率”系列,用于在进行浮法玻璃熔窑设计时,能够参照这个“标定熔化率”,设计出与熔化能力相适宜的既不太高也不太低的熔化率。

浮法玻璃熔窑按熔化能力从小到大的台阶式系列顺序,对应的“标定熔化率”也应有按台阶式规律顺序排列的数值。本文推荐出400~1 000 t/d浮法玻璃熔窑的“标定熔化率”系列,简单明了,很好记忆,是有规律的两位数。这个“标定熔化率”系列可以用固定的公式表示为q=2+P/1000,式中:q为标定熔化率(t/(m2·d)),P为熔化能力(t/d)。例如:熔化能力P=800 t/d浮法玻璃熔窑,对应的标定熔化率为q=2+800/1000=2.8 t/(m2·d)。不同熔化能力浮法玻璃熔窑的标定熔化率系列见表5。

表5 浮法玻璃熔窑不同熔化能力的“标定熔化率”系列

熔化率是由熔化能力除以熔化区面积得来,而熔化区面积又是由熔化区池宽和池长乘积得来,所以计算出的熔化率往往是带有多位小数的数字。标定熔化率是与熔化能力相对应的熔化率标定基数。设计的熔化率应比较靠近这个标定基数,并有比较集中的数值小区间范围,在这个小区间范围内可有多个数值进行选择。

根据国内浮法玻璃熔窑的实际运行情况,可以将“标定熔化率”的应用适当放宽一些,划分为三个级位,分别适用于:高等级型、普通型、宽松型的浮法玻璃熔窑。高等级型浮法玻璃熔窑的窑形尺寸紧凑,熔化率高(达到或超过标定熔化率);普通型浮法玻璃熔窑的窑形尺寸略有加大,熔化率较高(标定熔化率的95%);宽松型浮法玻璃熔窑的窑形尺寸较宽松,熔化率较低(标定熔化率的90%)。

浮法玻璃熔窑的熔化率并没有理论上可计算出的确切数值,而是经过长期生产实践摸索总结出来的经验数。一些玻璃熔窑之所以投产后熔化能力不达标,玻璃质量差,单位能耗高,就是因为设计的熔化率太低,使熔化区面积加大,导致全窑体积庞大,窑内火焰分散,热量不集中,不能形成高温快速熔化,同时加大了窑体结构散热量,致使单位能耗上升。

6.3 浮法玻璃熔窑的单位能耗

浮法玻璃熔窑的单位能耗是重要的经济技术指标之一。单位能耗指标与玻璃的熔化热、助燃空气预热温度(对应的排出废气温度)、窑体结构散热这三项支出热量都有直接关系。单位能耗和熔化率两者之间是密切相关的:两者之间成反向递进关系(但不是反比关系),熔化率越低单位能耗越高,反之熔化率越高单位能耗越低。

熔化能力与单位能耗两者之间是无关系的。要想实现低能耗,无论熔窑吨位大小都必须有高熔化率,才能实现低能耗。不可能出现熔化率很低,单位能耗也很低的情况。有的设计人员曾有这样的设计思路:希望设计大吨位的浮法玻璃熔窑,要在较低的熔化率下运行,还想要用较少的燃料达到低能耗。这种思路和希望显然是不可能实现的,只要熔化率设定的低,不管熔化能力大小,单位能耗都必然是比较高的。

根据热平衡计算,国内1 000 t/d浮法玻璃熔窑,熔化率达到2.96 t/(m2·d),使用天然气(热值34 750 kJ/Nm3)燃料,在助燃空气预热温度1 120 ℃、排出废气温度600 ℃情况下,单位能耗最低可达到5 450 kJ(1 300 kcal)/kg 玻璃。

6.4 同一吨位浮法玻璃熔窑不同熔化率的单位能耗情况(以800 t/d为例)

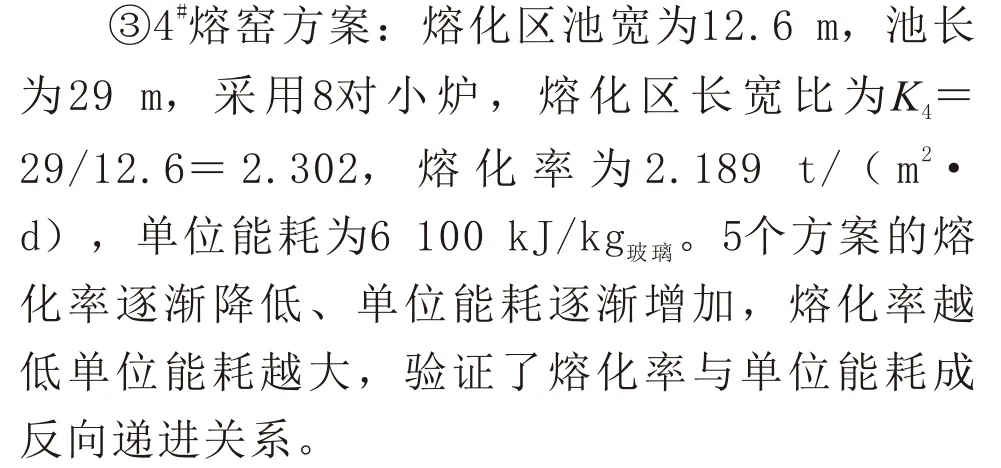

以文献[1]比利时格拉威伯尔公司2座熔化能力815 t/d燃重油大型浮法玻璃熔窑的窑体尺寸数据做为国内新设计的800 t/d浮法玻璃熔窑的一个方案,另外再做出新设计的800 t/d浮法玻璃熔窑4个方案进行多方案比较。给定条件:单位(理论)熔化热:2 720 kJ(650 kcal)/kg 玻璃。采用天然气燃料,热值:34 750 kJ(8 300 kcal)/Nm3。设定助燃空气预热温度:1 100 ℃,排出废气温度大约为:616 ℃。选定4种不同熔化率,对应4种不同熔化区尺寸。进行熔化区小炉蓄热室系统的热平衡计算,计算结果见表6。0#熔窑是格拉威伯尔公司815 t/d浮法熔窑的窑体尺寸数据,1#~ 4#是新设计的800 t/d浮法熔窑4个不同设计方案。

从表6可以看出:随着熔化率逐步降低,熔化区尺寸逐渐增大。在熔化区、小炉、蓄热室系统的三项支出热中,玻璃的熔化热量数值保持不变、占比逐次下降。窑体结构散热量随熔化区尺寸的加大而逐渐增加、占比也逐次增加。助燃空气预热温度同为1 100 ℃、排出废气温度同为616 ℃,但因为废气量逐渐增加,所以排出废气带走热量逐次增加、但占比29.78%不变。

表6 800 t/d浮法玻璃熔窑不同熔化率的单位能耗相关数据汇总

对表6进行分析:

①0#熔窑方案:是40多年前格拉威伯尔公司815 t/d熔窑的尺寸数据,熔化区尺寸最小,熔化率达到2.899 t/(m2·d),是5个方案中最高的。热平衡计算结果显示其单位能耗最低5 580 k J(1 330 kcal)/kg 玻璃,是5个方案中最低的。

②1#、 2#、 3#熔窑方案:熔化区池宽均为12 m,池长分别为24 m、24.5 m、25 m,全部采用7对小炉,熔化区长宽比分别为K1=24/12=2,K2=24.5/12=2.042,K3=25/12=2.083;熔化率分别为2.778、2.721、2.677 t/(m2·d)。对应的单位能耗分别为5 650、5 690、5 730 kJ/kg 玻璃。这三个方案可分别代表国内新设计的800 t/d浮法玻璃熔窑高等级型、普通型、宽松型三个级次的熔化率指标。

4#熔窑方案与0#熔窑的数据相比较:全窑耐火材料重量之比是12200/9200 =1.326;单位能耗之比是6100/5580=1.0932。说明4#熔窑比0#熔窑的建窑投资要多32.6%(将近增加1/3的建窑费用);运行中4#熔窑的单位能耗要多9.32%,两者运行效益对比相差接近10%。

4#熔窑的数据是大约10年前,在山东境内建成投产的某800 t/d的浮法玻璃熔窑。投产后实际只能达到熔化能力770 t/d左右,很吃力,怎么烧也上不去,一直在低位运行。实际达到的熔化率只有2.135 t/(m2·d),生产的玻璃质量一般,单位能耗高,燃料天然气耗量137 000 Nm3/d,经济效益差,在这里做为特例与其它4个方案比较。

800 t/d浮法玻璃熔窑5个不同方案的热平衡计算结果(表6)就是首先根据4#熔窑的窑体数据和实际运行结果推算出来的。根据4#熔窑的窑体数据:熔化区池长、池宽、小炉对数等,实际运行结果数据:达到的熔化能力、单位能耗、每日天然气耗量等。首先推算出来4#熔窑熔化区小炉蓄热室系统的热平衡计算结果,然后从后向前逐步推算出来5个不同熔化率方案的单位能耗及其热平衡计算结果。由此可以显示出同一吨位浮法玻璃熔窑熔化率与单位能耗之间的变化规律。

6.5 浮法玻璃熔窑的三种常见等级类型

从近40年来在中国境内建成投产的300多座浮法玻璃熔窑运行情况来看,大概可分为三种等级类型:高等级型、普通型、宽松型。

①高等级型。高等级型浮法玻璃熔窑的窑形尺寸紧凑,熔化率高、单位能耗低,能够生产高等级浮法玻璃,需要采用质量优良的耐火材料砌筑窑体结构,建设投资大,熔窑运行寿命长、可达到12~15年,多数为引进的熔窑。

②普通型。窑形尺寸略有加大,熔化率适中、单位能耗较低、玻璃质量较好,关键部位需要采用质量优良的耐火材料,建设投资适中,熔窑运行寿命较长、可达到10年左右,也有的超过12年。

③宽松型。窑形尺寸比较宽松,留有较大余地,熔化率较低、单位能耗较高、玻璃多为建筑用,全部采用国产质量合格的耐火材料,建设投资与普通型相近,运行寿命多为6~8年,也有的达到或接近达到10年。

除以上三种主要类型之外,还有少数浮法玻璃熔窑,其窑体尺寸过大,多为熔化区长宽比例失调的窄长形。熔化区玻璃液面受热强度和炉膛容积热负荷都达不到需要的最低值,投产后窑内温度上不去,熔化率低,单位能耗高,玻璃质量差,经济效益不好。 (未完待续)