球形泵变转速下空化特性及性能分析*

乔家辉,杨艳艳,王陆一,刘广彬,李连生*

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.深圳市中安动力科技有限公司,广东 深圳 518000)

0 引 言

球形泵作为一种新型回转结构泵,属容积式泵的一种,具有结构紧凑、运行稳定、变频变速性能好、密封性好等特点,在医疗设备、家用电器、军工等特殊领域有明显优势,应用前景广阔[1-4]。

球形泵的工作原理与齿轮泵、柱塞泵等类似,均采用改变工作腔体积的方式达到流体吸入、增压和排出的目的。尽管如此,由于球形泵是一种崭新结构泵[5],现有文献对其研究较少,相关产品设计缺乏理论指导,需开展基础理论和关键技术以进行深入研究。

GUAN D等人[1-2,6-8]对B型球形泵润滑状态进行了研究,采用解析法和分形理论,研究了球形泵活塞与气缸间的接触情况,分析了结构参数对摩擦力矩的影响及转速对球形泵噪音的影响。王陆一[4,9-11]对球形机械工作原理、几何学、动力学进行了研究,讨论了球形流体机械在跨临界二氧化碳循环中应用的可行性。董耀辉等人[12]对微型球形泵的工作过程进行了分析,讨论了活塞偏置角对行程容积的影响以及泄漏线长度的计算方法等。WU G Y等人[13]借助虚拟样机技术,对球形微泵进行了干涉检测、运动学和动力学仿真分析,并得出了结论,即球形泵在机构上存在的死点问题。

由于球形泵的全新工作原理和结构,缺少成熟的设计理论及实验数据,仅有的少量文献均采用了理论分析的方法以进行相关研究。

空化是泵实际运行中的一种常见现象,也是国内外学者们关注的焦点[14-18]。

KOLLEK W等人[19]采用实验方法研究了轴向柱塞泵的空化过程,并对空化产生的条件以及空化现象进行了解释。杜善霄等人[20]采用了数值模拟和实验的方式,研究了往复柱塞泵中转速对转套式配流系统空化过程的影响,发现转套式流配系统的空化占比与转速有关。

随着计算机技术的发展,利用计算流体动力学(CFD)技术模拟流动过程已经成为对泵等流体机械研究的重要手段。

卢加兴等人[21]采用数值模拟和实验的方式,对离心泵进行了研究,发现了离心泵进出口压力脉动与空化余量有明显关系。陈远玲等人[22]对柱塞泵旋转过程中的空化原理及演变规律进行了研究,指出了高速旋转下泵内空化过程在不同转角下产生的原因。田素根等人[23]对不同工况下涡旋泵进行了空化与性能的数值模拟,研究了转速、吸油压力、回转半径等参数对泵的空化和性能的影响规律。

综上可知,针对球形泵内空化现象及其对泵性能影响的研究尚未见报道。

为此,笔者采用计算流体动力学(CFD)的方法,运用动网格技术,根据球形泵活塞及主轴转盘的运动规律,编写用户自定义函数(user-defined functions,UDF),控制泵腔壁面在运行过程中的运动及角度变化,以此模拟在不同转速下球形水泵内部流场分布特性,研究变转速下工作腔内的空化过程及其对流场特性和容积效率的影响。

1 数学模型

1.1 工作原理与结构

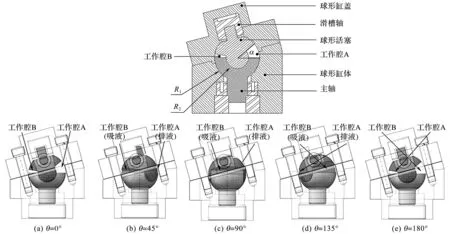

该研究以球形水泵为对象,泵体的主要结构与工作原理如图1所示。

图1 球形泵剖面图及工作原理图

泵体的主要结构包括缸盖、缸体、活塞、滑槽轴、主轴及其他附属部件。

根据球形泵工作原理,工作腔有两个(见图1)。以工作腔A为例,泵内流体域的下表面随主轴转角而变化,上表面的运动则在随活塞转动的同时发生相对摆动。

由图1可知:主轴旋转一周,两个工作腔各自进行一次吸液与排液过程。

流体计算域如图2所示。

图2 球形泵流体域

流体域包括进口流体域、出口流体域、工作腔流体域以及间隙处流体域。

其中,壁面间隙为0.03 mm,工作腔扇形区域长短半径分别为R1=10 mm和R2=4.5 mm,工作腔最大张开角度为αmax=60°。

1.2 数学模型与边界条件

针对球形泵的工作过程,泵内流体流动的连续性方程如下[24-25]:

(1)

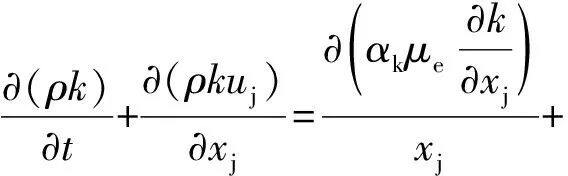

湍流模型采用RNGk-ε模型,湍动能方程如下[24-25]:

ρ(Pk-ε)

(2)

(3)

(4)

式中:ρ为流体密度;k为湍流动能;uj为在xj坐标轴方向上的速度分量;Pk,μe为湍动能生成项和有效黏度系数;ε为耗散率;η,β为模型常数;Eij为时均应变率。

η和Eij的表达式如下[24-25]:

(5)

(6)

空化模型采用Schnerr-Sauer方程[24-25]描述空化过程中气泡的产生与湮灭,即:

(7)

(8)

式中:rb为空泡半径;pv为饱和蒸汽压;p为局部压力。

在进行流体域网格划分时,增加进出口与工作腔交界面的网格密度,可以提高总体网格质量[26];工作腔网格采用扫掠方法绘制,以便在网格运动时提高计算速度;在动静流体域之间建立交互面,以进行数据互通。

流体域网格划分如图3所示。

图3 流体域网格划分

为了避免网格数量对数值模拟结果的影响,笔者对模拟过程进行了网格无关性验证,结果如图4所示。

根据不同网格数时吸液腔最大空化体积分数αvmax和吸液腔闭合前最大空化体积分数βvmax随网格数变化规律可知:网格数从3.40×106增加至3.60×106时,两个参数的差值分别为0.73%和0.93%;而网格从4.20×106增加至4.40×106时,差值仅为0.03%和0.04%,继续增加网格数对结果几乎无影响。

因此,笔者在模拟过程中选用的网格数量为4.20×106。

经网格无关性验证,网格数量达到4.20×106以上时不再影响计算准确度。计算中,笔者设置进出口条件为压力边界,进口压力为0.1 MPa,出口压力考虑球形泵高压工作条件,其排液压力为1 MPa,工质为水。同时,为了模拟球形水泵在工作时的空化现象,此处笔者选择两相流模型。

2 模拟计算结果及分析

2.1 球形泵流场分析

球形泵工作腔结构图如图5所示。

图5 球形泵工作腔结构图

在球形泵转速为3 000 r/min,排液压力为1 MPa的条件下,笔者对球形泵工作周期内泵腔内空化过程进行分析。

工作腔旋转方向为顺时针旋转,上方为吸液口,下方为排液口,工作腔A与工作腔B处于对称位置,此时两工作腔分别处于最小容积与最大容积。工作腔A在旋转一周的过程中,首先与吸液口连通,开始吸液过程;吸液结束,工作腔A随主轴旋转至与排液口连通位置,并随工作容积的减小进入排液过程。

由于球形泵空化现象绝大部分发生于吸液过程,为全面研究工作腔在各个位置的空化情况,笔者选取工作腔A,以18°转角为间隔将吸液过程分为10份,选取空化明显角度为对象进行分析。

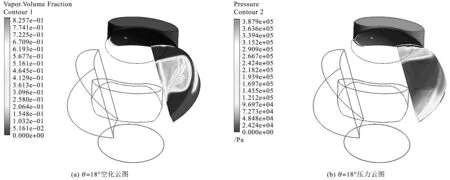

工作腔转角为18°时,工作腔空化云图及压力云图如图6所示。

图6 工作腔转角为18°时工作腔空化云图及压力云图

图6中,泵腔内侧产生了较明显空化现象。这是由工作腔与吸液口连通面积较小,吸液量不足所导致。

根据球形泵的结构及当前角度下的活塞运动情况,该转角下泵腔容积变化率为17.25 L/min,但较小的吸液孔口面积导致吸液过程流速较低,而实际吸入液体流量仅为3.36 L/min,吸液量明显不足。

工作腔转角为54°和72°时,工作腔空化云图及压力云图如图7所示。

图7 工作腔转角为54°和72°时空化云图及压力云图

图7中,随着工作腔转角的增加,泵腔与吸液流道接触面逐渐变大,充液率逐渐上升;54°时,实际吸入液体流量达到18.69 L/min,泵腔中部由于吸液不足导致空化减弱;54°时,吸液口附近发生部分空化,这是由于随着吸液口开度增加,吸入的高速液体与泵腔内原有液体发生掺混,影响吸液腔中部流场分布。

从工作腔转角为72°时的空化云图可知:工作腔中部产生的空化已完全消失,仅剩吸液口附近存在部分空化。此时,由于吸液口完全打开,吸液量充足,这部分空化也将随着转角的增加逐渐消失。

工作腔转角为162°时,工作腔空化云图及压力云图如图8所示。

图8 工作腔转角为162°时工作腔空化云图及压力云图

图8中,在工作腔即将结束吸液过程时,工作腔内侧再次产生空化。其原因是随着泵腔旋转,吸液口逐渐关闭,泵腔进入吸液不足状态。对比吸液初期,吸液末期空化区域明显不同。

吸液初、末期工作腔内液体的速度矢量图如图9所示。

图9 吸液初、末期工作腔内内液体的速度矢量图

由图9可知:吸液初、末期入口液体流速方向相较于工作腔内原有流体流速发生了改变;吸液末期,两股流体方向相同,吸入液体流动损失较小,混合后的液体流速较大,影响了吸液腔中部低压区的分布。

2.2 不同转速下空化程度与容积效率的关系

不同转速下,球形水泵的容积效率以及吸液腔闭合前腔体内空化体积分数的变化曲线,如图10所示。

由图10可知:随着转速的增加,吸液结束前,腔内空化体积越来越大,吸液腔实际吸液率降低。当转速为500 r/min时,气相体积分数为1.01%;当转速为3 000 r/min时,气相体积分数提高至8.08%,增大了8倍。随着转速的升高,球形泵的容积效率呈现先增大后减小的趋势,当转速为1 000 r/min时容积效率最大,为91.40%。

在较低转速时,工作腔容积变化率较小,吸液口节流损失相对较小,孔口最大吸液量大于工作容积变化率,此时增加转速有利于提高工作腔的充液率。当转速继续增大时,孔口节流作用导致充液率不足,容积效率随之下降。此外,间隙的相对泄漏量随着转速的升高而降低,与空化共同导致容积效率呈先增大后减小的趋势。

不同转速下,泵腔空化与转角的关系如图11所示。

图11 工作腔平均气相体积分数

图11中,随着转速的增加,泵腔内的空化程度增加。同时,在吸液末期,单个泵腔内会产生第二次空化现象,且两次空化间隔转角随转速的增加而减小。在500 r/min到3 000 r/min的转速范围内,第一次空化最大值对应转角由8.4°推迟至36°,最大空化体积由4.06%增大至21.84%,两次空化发生间隔由159°缩减至36°。

由于工作腔在转角达到180°时与吸液口分离,此时由于空化的存在,球形泵实际吸液量低于理论值。

根据球形泵空化产生的规律可知:增加转速会使空化程度加剧,无空化转角减小,继续增加转速则会使无空化转角在某一转速下彻底消失,空化加剧,从而大幅降低吸液量,严重影响泵的容积效率。

图11中,当转速为4 300 r/min时,单个工作腔无空化转角完全消失,第二次最大空化体积分数为18.66%,计算后得容积效率仅为67.15%。相较于3 000 r/min时,其空化时峰值明显增高,容积效率降低速度明显加快。

2.3 吸液口结构改进及效果分析

改进后的两种液体进口结构如图12所示。

图12 吸液口结构改进

分析不同转速下球形泵空化分布规律及其空化特性可知:泵腔内空化产生的原因主要为吸液口在吸液初期、吸液末期开度较小,导致吸液过程中吸液不足,且液体在吸液口处由于吸液通路的节流作用导致液体流速过大。

因此,需对球形泵进口结构进行改进,增大吸液口大小并改进吸液口两端边界,以此增加吸液时的液体流量,减小吸液初末段的节流损失。

改进吸液口后的吸液腔内空化程度如图13所示。

图13 改进吸液口前后吸液腔空化情况

由于吸液面积的增大,吸液空化现象减弱,最大空化体积从25.1%下降到23.0%。同时,由于改进后的吸液口边界较大程度地增大了吸液口的有效工作面积,吸液末期最大二次空化体积从8.0%下降至5.5%,空化体积减小了31.25%,两次空化消失的转角间隔分别为41.04°和70.56°,增大了0.72倍。由于优化进口后空化减小,腔内充液率得到改善,容积效率由85.51%提升至90.15%,综合提升了5.34%。

根据模拟结果可知,改变进口后可以加快了吸液末期空化消失速度,并缩小空化体积,增大泵腔内无空化现象的转角范围,有助于在更高转速下降低空化对泵容积效率的影响。

3 结束语

针对球形泵三维流体域,笔者进行了建模和瞬态模拟分析,采用CFD方法模拟了球形泵工作过程中的内部流动特性,并根据模拟结果分析了不同转速下泵的空化特性,介绍了改进的吸液口结构及其效果。

研究结果表明:

1)吸液初期,最小液体流量仅为3.36 L/min,较小的吸液口面积和较大的泵腔容积变化率使吸液口和工作腔中部出现较明显的空化现象;吸液末期,近吸液口处液体流速及方向进一步影响了吸液腔中部空化过程;

2)泄漏和空化的共同作用导致容积效率先增大后减小,当转速为500 r/min~3 000 r/min时,球形泵容积效率为91.16%~85.51%,高转速时空化加剧是其主要原因;

3)在一次吸液过程中,球形泵单个泵腔会发生二次空化现象,无空化夹角为157.76°~33.12°,所以空化程度会随主轴转速的增加而增大,且两次空化的间隔转角随转速的增加而减小;

4)改进后的吸液通道增大了吸液孔口工作面积,降低了泵腔内的空化程度,空化体积减小了31.25%,容积效率则提高了5.34%。

由于球形泵是一种全新结构的液体泵,尚无系统成熟的设计理论,相关研究也较少,缺少系统的实验数据以验证模拟结果。因此,笔者后续将在数值模拟的基础上开发原理性样机,并进行深入的实验研究,以修正相关数值模型。