汽车骨架矩形管弯曲成形极限值的研究

文/王翠竹·四川信息职业技术学院现代制造学院

达到极限最大弯曲角度的讨论

目的为研究金属薄壁矩形管件绕弯成形时质量缺陷的截面畸变形式,对管件的宽度扩展率、中面高度缩减率、壁厚减薄率三者进行定义都参考文献。研究材料为JAC590Y,是汽车车身结构中常用的一种高强钢材料,屈服强度为395MPa,抗拉强度为615MPa,密度为7850kg·m-3,泊松比为0.28。采用有限元DYNAFORM 软件,此软件中自带JAC590Y 材料数据,在绕弯成形中可将其应力应变关系拟合为σ=1033ε0.204。

根据之前的研究,弯厚比R/t0为120 时,其宽度扩展率λ、壁厚减薄率Δ1的数值远远超出管件弯制合格件的要求,对此仅针对弯厚比R/t0为120 时,讨论弯制合格件的前提下,最大程度能弯曲多少度。其中选定的管坯尺寸、工艺参数等都参考笔者文献,研究其宽度扩展率λ、中面高度缩减率η、壁厚减薄率Δ1。

弯曲角α 对管件弯曲段λ 的影响

图1 为矩形管在6 种弯曲角下弯曲成形后其侧板沿宽度方向的位移云图,随着弯曲角不断减小时,矩形管截面两侧板变形逐渐出现在弯曲段的后段,无论管坯弯曲角度大小,其两侧板变形基本对称,从而变形数据绝对值大小基本一致。

图1 矩形管在6 种弯曲角下侧板宽度方向的位移云图

根据定义的宽度扩展率公式λ =ω1/ω0-1,得出当弯曲角为180°时,λmax在19%左右,随着弯曲角逐渐减小到60°时,λmax在10%左右,弯曲角度下降到120°区间范围,λmax仅下降了9%左右。但当弯曲角从60°下降到30°区间时,λmax数值降到4%,弯曲角减小30°的同时λmax下降5%左右,对比之前的下降速度,此时数值出现了断崖式的减小。以上说明,在弯厚比R/t0为120,弯曲到60°之前时,两侧宽度向外变形程度差不多,而当弯曲角减小到30°时,矩形管截面畸变的很小。

弯曲角α 对管件弯曲段Δ1 的影响

从图2 可以看出,管坯壁厚减薄的最大位置均在两侧板与顶板的交角处,不管矩形管弯曲角度的取值大小,矩形管中最大壁厚减薄率Δ1max均出现在截面角φ约为20°,区别在于弯曲角度越大,壁厚减薄率Δ1越大。

图2 6 种弯曲角下矩形管的壁厚减薄率云图

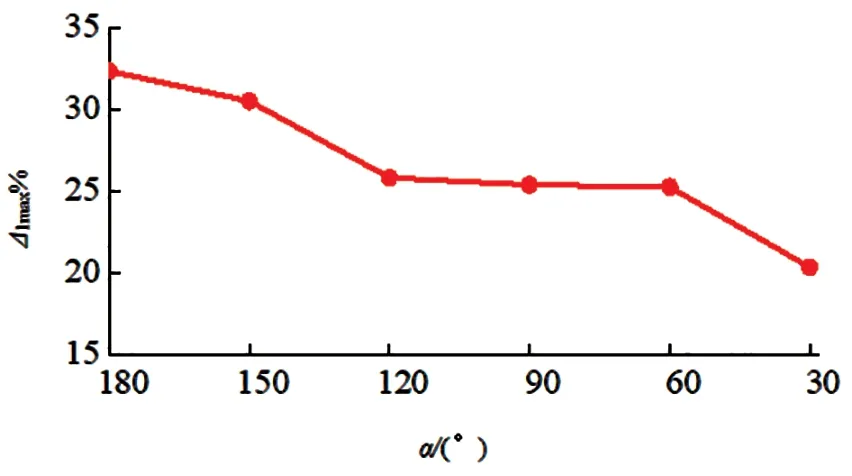

由图3 中Δ1max与α 之间的关系曲线可知,当弯曲角从180°变化到60°时,Δ1max从32.317%下降到25.238%,其下降值在7%左右;当弯曲角从60°变化到30°时,Δ1max从25.238%下降到20.33%,下降值在5%左右。对比其中规律可以看出,在R/t0=120 时,尽管弯曲半径值为120mm 时数值相对很大,但此时的矩形管壁厚为1mm,弯曲到30°对管坯成形质量最好,因此影响壁厚减薄率与弯曲角度的关系重点在于管坯壁厚大小。对此,在实际选材中要想进行大角度弯曲时,符合材料属性的同时尽量不选用壁厚较小的管坯。

图3 Δ1max 与α 之间的关系曲线

弯曲角α 对管件弯曲段η 的影响

由图1、图2 可知,弯曲角为180°和150°时,矩形管弯曲段中的两侧板宽度方向畸变严重,顶板严重塌陷,呈现凹凸不平的表面。结合材料属性综合得出,此时弯制出的管件已是不合格成品件,管坯弯曲段中面高度缩减率η 仅从弯曲角为120°~30°区间进行讨论,得出如图4 所示的η 与φ的关系曲线规律。

图4 η 与φ 的关系曲线

从图4 可知,当弯曲角α =120°和90°时,其中面高度畸变规律一样,中面高度缩减率η 均在截面角φ约为50°~70°、110°和约为30°~40°、70°的区间弯管段出现最大值,这两种工况都是进行大角度弯曲,其最大中面高度缩减率ηmax出现在管坯后段,即在未有芯棒与芯头支撑的地方和管坯前段,而且两者的最大中面高度缩减率ηmax的值相差不大。当弯曲角α =60°和30°时,此时进行小角度弯曲,中面高度缩减率η 均在截面角φ约为40°和15°的位置出现最大值,此时既可以看作芯棒与芯头未支撑的地方,其也是管坯的前段,说明影响管坯顶板和底板向内凹陷的主要原因在于芯棒与芯头的支撑,但在弯曲到30°时,最大中面高度缩减率ηmax的值远远小于弯曲到60°时的情况。

与在前面讨论弯曲角对管件弯曲段λ 和Δ1的影响规律一样,都是在弯曲角为30°时,λ 和Δ1的数值呈急剧下降状态,说明管坯厚度t0为1mm 时,想要弯制出质量好的产品,尽量弯曲角在30°以下。

结论

⑴在实际高强钢矩形管中,当追求车身的轻量化发展时定会选择越轻的管坯参数,在选择质量轻的管坯时定要考虑其最大弯曲角度,运用JAC590Y 矩形管时成形件质量较好,最大弯曲度应控制在30°左右。

⑵分析管坯的壁厚减薄率Δ1云图和中面高度缩减率η 数值得出:最大值均出现在管坯弯曲段的后段(大角度弯曲时是后段,小角度弯曲时,后段也可以看作前段),影响两者值的最大因素在于芯棒与芯头对管坯的支撑。