一种新型汽车车轮旋压模具系统设计

文/邢晓阁,齐凤山,朱向涛,李志,高杨,杨金岭·中信戴卡股份有限公司

背景技术

一般汽车车轮按材料可分为钢制车轮和轻合金车轮。钢制车轮多为两片式焊接结构,即由轮辐和轮辋焊接而成,相比轻合金车轮来说耗油大、重量重、平衡性能差、易变形、造型不够美观。轻合金车轮通过旋压方式可成形卡车车轮、大巴车轮、轿车车轮等。

曾经由于技术方面的原因,卡车车轮、大巴车轮(业内叫卡、巴轮)都是用钢板进行旋压成形的钢制车轮(图1)。近20 多年来,随着国内锻造轻合金车轮技术的进步,现在还有用钢板进行旋压的,当然也可以进行锻造铝合金车轮旋压成形。近年来随着油价飙升和轻量化技术的不断进步,汽车司机们更加青睐于锻造轻合金旋压车轮(图2)。

图1 钢板旋压成形的卡、巴轮

图2 轻合金旋压成形的轿车车轮

方案特点

本文针对现有技术中车轮倒拔模旋压模具难脱模问题,设计了一种铝合金车轮锻造旋压模具、脱模装置及系统方法:⑴解决旋压车轮轮辋与外轮唇的连接处倒拔模脱模问题;⑵解决通常用中心连接块顶车轮毛坯无法脱模的问题;⑶解决用中心连接块做顶杆顶车轮毛坯会引起车轮毛坯正面变形的问题,消除脱模造成的车轮损伤,提高了车轮的成品率和生产效率。

可行性分析

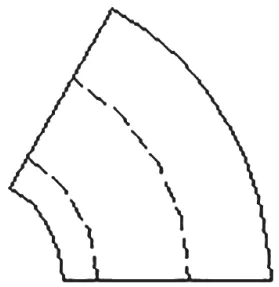

通常情况下,车轮毛坯旋压后毛坯轮辋根部不形成内空腔(图3),本旋压模具和系统工艺方法是车轮毛坯旋压后毛坯轮辋根部形成内空腔,这样能够既节约材料又增加强度。图4 为车轮锻后毛坯工步图,图5 为旋压后毛坯工步图,图6 为旋压后毛坯轮实物图。

图3 旋压后内壁无空腔毛坯图

图4 车轮锻后毛坯图

图5 旋压后内壁空腔毛坯图

图6 旋压后内腔状态实物照片

具体内容

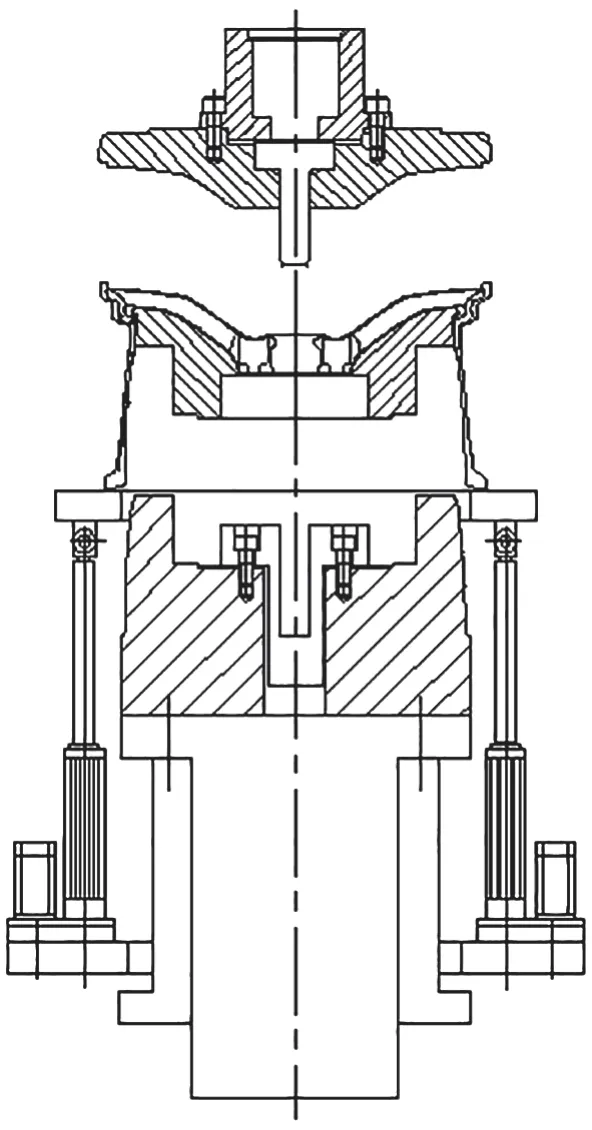

为实现设计要求,本技术方案的模具结构组成为:上模、连接套、连接螺栓、滑块、下模、中心连接块、上尾顶、升降组件、托盘、车轮毛坯、旋压机台、压机主轴套、旋压机的下主轴、旋压机的上主轴等,如图7 所示。

图7 车轮旋压模具的结构示意图

模具结构设计及零部件结构相互关系

从图7 可以看到,连接套固定在旋压机的上主轴上,连接套和上模的上表面固定连接,连接套通过连接螺栓与上模连接,下模通过连接螺栓固定在旋压机的下主轴上端,旋压机的下主轴带动下模移动旋转,下模中部开设圆形凹槽,在圆形凹槽中间通过连接螺栓固定圆柱形的中心连接块,中心连接块的直径小于圆形凹槽的直径且中心连接块的直径大于车轮的法兰直径。

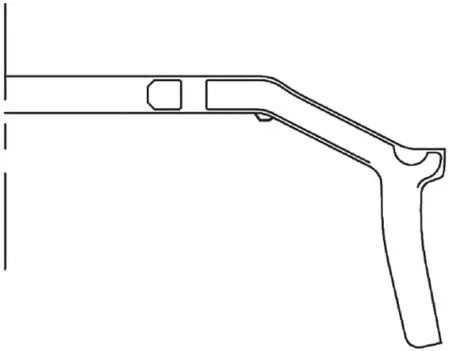

滑块的上表面朝向轮辋一侧的侧壁、中心连接块的上表面,上模的底面与车轮毛坯的形状相适应且滑块朝向轮辋一侧的上端边缘有一圆弧凸边。在中心连接块和圆形凹槽之间的圆周空间均匀分布多个相同的滑块,多个相同的滑块前后相接围成一个圆环。图8 为滑块主视图,图9 为滑块俯视图,图10 为组装示意图。

图8 滑块主视图

图9 滑块俯视图

图10 滑块组装示意图

滑块的数量为6 块,滑块的底部在朝向车轮毛坯中心的一侧和朝向车轮毛坯轮辋的一侧均开设有纵截面为直角的圆弧槽,滑块插入下模上端的圆形凹槽的侧壁和中心连接块之间的圆环槽中,且圆形凹槽的侧壁和中心连接体分别能卡在滑块的底部两侧的圆弧槽内。滑块的底面具有向下的台阶,圆形凹槽的底面具有向上的台阶。

下模中间开设有圆形通孔,中心连接块分为上部和下部两部分,上部的直径大于圆形通孔的直径,下部的直径略小于圆形通孔的直径,中心连接块的上部固定在下模的圆形凹槽内,中心连接块的下部伸入下模中间的圆形通孔中。在中心连接块中间开设有圆形盲孔,上尾顶固定到上模中,上尾顶的下端能随旋压机的上主轴下压而穿过车轮毛坯的中心孔插入中心连接块的圆形盲孔中。上尾顶的纵截面呈T 字形,在上模的上表面中间位置开设与上尾顶的上部形状相适应的凹槽,在上模的凹槽的中间位置开设通孔,上尾顶固定在所述连接套和上模之间的凹槽内,上尾顶的下部穿过上模的通孔。

连接套中间是中空的,旋压机的上主轴穿过所述连接套紧挨上尾顶的上表面。其中利用各个滑块之间的相互作用力以及滑块与车轮毛坯之间的相互作用可以使滑块可拆卸的固定在轮辐之下,且滑块能通过手动从车轮毛坯的轮辐底面卸下,从而滑块均能随车轮毛坯上下移动,避免因倒拔模的存在造成脱模困难,同时该模具结构的设计使固定结构简单,避免设计其他固定件,造成旋压的不可控性。

图11 为车轮旋压模具的脱模装置脱模状态示意图,相关结构包括升降组件、托盘、旋压机主轴套。升降组件为多个,升降组件沿下模的圆周均匀固定在旋压机台上,升降组件可以为气缸、液压缸或者电动缸,升降组件下端通过连接螺栓固定在旋压机台上,升降组件的上端通过连接螺栓固定于托盘,托盘随升降组件上移,可以托起车轮毛坯进行脱模,使车轮毛坯脱离下模。托盘为一体的圆环,或者是分段的与升降组件个数相同的圆弧板。在旋压机的下主轴外侧套设有旋压机主轴套,旋压机主轴套固定在旋压机的机架上。

图11 脱模状态示意图

具体实施验证方式和过程控制要点

滑块的特点分析和使用

旋压工作时,圆形凹槽的侧壁和中心连接体分别卡在滑块底部两侧的圆弧槽内,滑块底面的台阶与圆形凹槽的底面台阶相扣合,滑块的圆弧凸边卡在轮辐之下的外轮唇与轮辋的连接处,在中心连接块和圆形凹槽之间的圆周空间均匀分布6 个相同的滑块,6 个相同的滑块前后相接围成一个圆环,上尾顶的下端穿过车轮毛坯的中心孔插入中心连接块的圆形盲孔中。在脱模时即使车轮毛坯脱离下模时,所述滑块均能随车轮毛坯的上下移动而一起上下移动。

在其他一些实例中所述的滑块个数为4 块、5 块、8 块、9 块、10 块或者12 块,多个滑块360 度均布的插入下模上端的槽中。

模具工作过程

工作中的旋压开始前,在旋压机的上主轴带动下,连接套、上尾顶、上模抬起,将6 块360 度均布的滑块插入下模上端的槽中。接着机械手将旋压车轮毛坯放置于滑块和下模上,随之在旋压机的上主轴带动下,连接套、上尾顶、上模下行将旋压车轮毛坯压实,上尾顶插入旋压车轮毛坯中心孔中,随后旋压机的下主轴在电机带动下旋转,旋压辊轮开始旋压车轮毛坯直到旋压成形为止,旋压机的下主轴和下模停转。托盘在升降组件的托举下将旋压成形的旋压车轮毛坯脱出模具,同时六个滑块也随着车轮毛坯移出,手工将六个滑块从重载冷旋压车轮毛坯卸下,这样滑块从旋压车轮毛坯的空腔窝处脱出来,然后托盘在升降组件的带动下落下。将6 块360 度均布的滑块重新插入安于下模上端的槽中,进行下一个旋压车轮毛坯的旋压和脱模。

旋压的优点

因为车轮本身结构原因,车轮的轮辋部位很难锻造成形,需要靠后续的旋压工艺成形。旋压工序是将锻造成形毛坯的短粗轮辋部位加工成形为车轮最终轮辋结构。旋压设备一般选用立式三旋轮强力旋压机,也可选用卧式旋压机。此旋压机的旋轮头可正、负双向较高速工作进给,在一个工步可完成粗旋和精整过程,辅助工序少,配套上下料机器人、周转带,是锻造铝车轮规模化生产线中的关键设备,生产质量及效率都很高。根据轮辋成形难易的不同可采用冷旋或热旋工艺,通过旋压工艺可得到更高的材料致密性,显著增强力学性能。

旋压后轮辋部位晶粒由等轴晶转变成了纤维状晶粒,纤维间的宽度也大大减小。在旋压过程中,轮辋的金属晶粒在三向变形力的作用下沿变形区滑移面错移,滑移面各滑移层的方向与变形方向一致,因此金属纤维保持连续完整。

结束语

与现有技术相比,本装置提供了一种车轮旋压模具,以及脱模装置与方法都可获得有益效果,其中多个相同的滑块前后相接围成一个圆环,所述滑块的底部在朝向车轮毛坯中心的一侧和朝向车轮毛坯轮辋的一侧均开设有纵截面为直角的圆弧槽,滑块插入下模上端圆形凹槽的侧壁和中心连接块之间的圆环槽中。旋压工作时,该圆弧凸边卡在轮辐之下的外轮唇与轮辋的连接处,且脱模时所述滑块均能随车轮毛坯的上下移动而一起上下移动,可解决冷旋压车轮轮辋与外轮唇的连接处倒拔模脱模问题,消除脱模造成的车轮损伤,提高了车轮的成品率和生产效率。

该脱模装置采用升降组件和托盘来托起车轮毛坯,使用托盘举起车轮毛坯脱离开下模,解决了通常用中心连接块顶车轮毛坯无法脱模的问题,并解决了用中心连接块做顶杆顶车轮毛坯会引起车轮毛坯正面变形的问题。该装置设计合理,避免由于脱模造成的车轮损伤,提高了车轮的成品率和生产效率。本模具和工艺不仅适合锻造铝合金旋压车轮,也适合钢制车轮产品。