水射流空化对NiTi形状记忆合金显微组织和超弹性的影响

王雷博,陈杰,刘海霞*,欧阳亚东,邹杨,张永超

(1. 江苏大学材料科学与工程学院,江苏 镇江 212013; 2. 江苏大学能源与动力工程学院,江苏 镇江 212013)

船舰螺旋桨运行时,线速度最高的叶尖部位容易形成空化并产生噪声[1-2].长期以来,螺旋桨叶片材料多选用耐腐蚀、易于熔炼与加工的铜合金[3]和高强度的不锈钢[4],但在服役过程中仍易发生不同程度的耐腐蚀性能下降与空蚀现象,进而导致螺旋桨推进性能下降、噪声加剧[5].

NiTi形状记忆合金因具有优异的超弹性[6]、形状记忆效应[7]和高阻尼特性[8],引发了世界范围内医学[9]、军事[10]等领域的密切关注与应用.基于应力诱发马氏体相变特征,NiTi形状记忆合金在外力作用下发生的变形能够随着外力的卸载而恢复.同时,能够通过内部微观界面的可逆移动,将外部冲击能量转化为热能并耗散于周围环境中,实现高阻尼特性.因此,与传统结构材料相比,NiTi形状记忆合金在空化条件下的抗空蚀能力更强.鉴于舰船用螺旋桨的性能要求,如将形状记忆合金引入叶片的设计和制造,则可望实现降低空化噪声的效果[11].

目前对NiTi形状记忆合金开展的研究主要集中于在外部单一载荷(如拉伸、压缩等)作用下合金的内部微观组织及热弹性马氏体相变特征对功能特性的影响[12-13].而在水射流空化过程中,空化泡溃灭所产生的冲击波或微射流对材料表面的作用力是多方向的,同时,通过水射流空化来提升NiTi形状记忆合金性能的研究鲜有报道,并且强化机理也尚未完善.

为了避免介质腐蚀等因素对试验内容的影响,文中利用水射流空化发生装置在自来水介质中对NiTi形状记忆合金进行空化试验,通过对不同射流处理时间下合金的显微组织和力学性能进行分析,初步探究水射流空化条件下NiTi形状记忆合金的组织和性能的影响机制.

1 试验方法

2 试验结果分析与讨论

2.1 表面显微形貌与XRD物相分析

图1为不同射流空化时间t下试样表面微观形貌图.

图1 不同时间下NiTi形状记忆合金的显微形貌

当射流空化时间为5 min时,试样表面有轻微的塑性变形痕迹.当射流空化时间为10 min时,塑性变形痕迹明显增加;当射流空化时间增加到15 min时,奥氏体晶界显露;当射流空化时间为20 min时,在射流空化场的持续作用下,材料表面塑性变形程度显著增强,在晶界和晶粒内部出现大量的条状微裂纹.

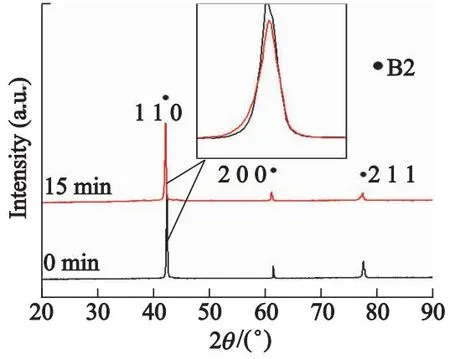

NiTi形状记忆合金射流空化前后的XRD图谱如图2所示.从图2中可以观察到,对于射流空化处理后的试样没有新的衍射峰出现.样品经过15 min射流空化处理后,(1 1 0),(2 0 0)和(2 1 1)3个衍射峰均出现高度降低宽度增加的现象,这主要因为水射流空化过程中试样内部位错密度增加,导致晶格畸变引起的[16].

图2 样品经射流空化前后XRD图谱

2.2 TEM分析

图3为射流冲击15 min后的样品与原样的TEM对比图,SADPs为选区电子衍射花样.

图3 射流前后试样的TEM图像

图3a明场相显示NiTi形状记忆合金在射流空化前位错密度较低,结合图3b样品的选区电子衍射图可知,未经射流处理的试样组织为B2相,而经过射流空化处理15 min后,样品中出现大量位错,如图3c所示.图3d为射流空化处理15 min的衍射图,显示了加工后样品中出现微量的R相,R相是通过B2相倒易点阵中1/3位置存在的额外衍射斑点来确认的.由于试验过程中使用冷却循环系统将试验温度控制在25±1℃,因此空化泡溃灭温度对NiTi合金的影响[17]可忽略不计,所以R相的产生可归因于微量Fe元素在NiTi基体中引入的点缺陷对B2→B19′马氏体相变的抑制,并且由于R相的体积分数极低,尺寸细小,导致常规XRD测试无法测出其衍射峰.这与人们以往对R相产生的研究结论一致[18].

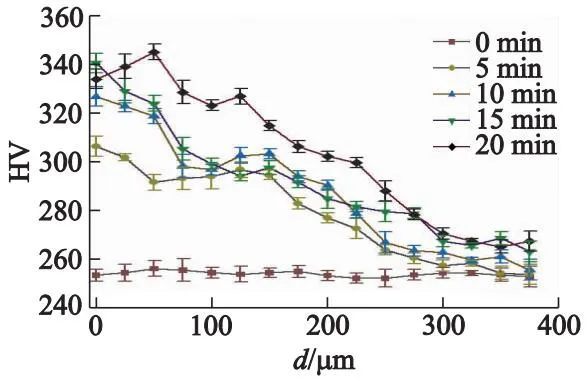

2.3 显微硬度分析

图4为试样截面上的维氏显微硬度曲线,图中d为深度,HV为显微硬度.由图可知,在0~20 min内,试样表面硬度随着射流空化时间的延长先增大后减小,在射流空化15 min时,表面显微硬度达到最大值340.35,相比未射流样品提升约34%.由图3可知射流空化会在试样表面产生大量的位错,位错增殖导致材料的变形抗力增加,因此在射流空化作用前15 min样品表面和截面的硬度增加.而在射流空化作用20 min时,试样表面的硬度由于累积在材料内部的能量在裂纹处得到释放而下降.此外,试样截面的显微硬度总体趋势随着截面深度的增加而减小,在75~150 μm下降趋势减缓,在300 μm处达到稳定,即射流空化对NiTi形状记忆合金的影响层深度为300 μm.

图4 不同射流空化时间下试样截面显微硬度随深度的变化

2.4 纳米压痕分析

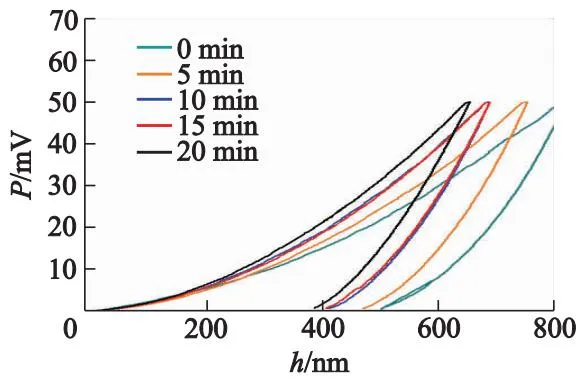

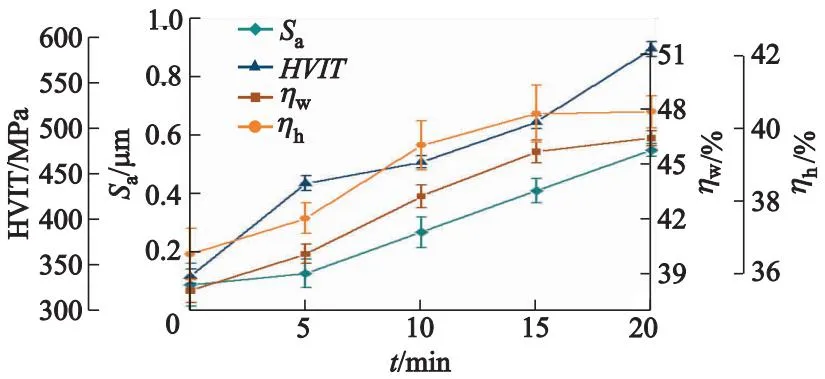

图5为试样表面经过不同射流时间处理后的纳米压痕P-h曲线,其中P为压头所承受的载荷,h为位移,图6为根据P-h曲线计算出的深度恢复率ηh、能量恢复率ηw与不同射流时间试样表面粗糙度Sa、表面纳米硬度HVIT的变化情况.

图5 试样不同射流空化时间下的纳米压痕P-h曲线

图6 试样表面粗糙度和性能随射流空化时间的变化

根据图5,在0~20 min内,随着射流时间增加,纳米压痕曲线持续左移,表明压痕深度随射流时间增加逐渐降低,即试样的强度逐渐提高;同时,ηw和ηh随射流时间的增加持续增大,ηh和ηw越大,合金的超弹性越高[19],即试样的超弹性随着射流空化处理时间的增加持续增强.

以能量恢复率的数值来量化超弹性,试样的能量恢复率ηw在15 min时为45.70%,相比未射流样品的能量恢复率(38.25%)增加7.45%,表明水射流空化处理可有效提升试样的超弹性.此外,纳米压痕P-h曲线左移幅度随射流时间延长而减小,说明随着射流时间的延长,射流对样品的强度的提升效果减弱.图6中,试样的粗糙度Sa、纳米硬度HVIT,ηh和ηw均随射流空化时间的增加而增加,纳米压痕测量所得的硬度数值与图4中表面显微硬度数值略有不同可归因于压痕的尺寸效应.

2.5 与304不锈钢的比较

根据课题组已有的研究结果[14],对比NiTi形状记忆合金和304不锈钢在水射流空化30~120 min时的表面显微形貌,如图7所示.

图7 NiTi形状记忆合金和304不锈钢空蚀30~120 min表面显微形貌

在射流30 min时,NiTi形状记忆合金表面仅出现部分塑性变形,而304不锈钢表面出现大量滑移和少量宏观裂纹;在射流60 min时,NiTi形状记忆合金表面出现裂纹,且裂纹处出现少量材料剥落,而此时304不锈钢试样表面已经因大量的材料剥落产生大的孔洞;在水射流空化120 min时,NiTi形状记忆合金试样表面剥落加剧,形成大的凹坑,而此时304不锈钢上表层已完全剥落,并向材料内部延伸.因此,随着射流空化时间延长,与304不锈钢相比,NiTi形状记忆合金的空蚀损伤速度较慢.

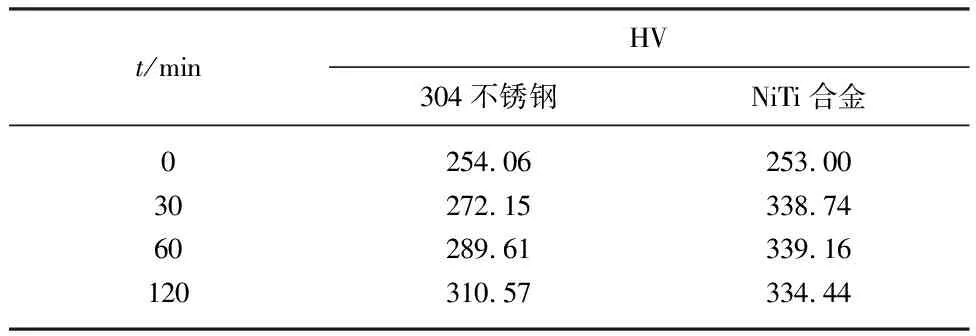

表1为不同射流空化时间下304不锈钢与NiTi形状记忆合金的显微硬度数据.

表1 304不锈钢与NiTi形状记忆合金不同射流空化时间后表面显微硬度

从表1中可知,试验中所用NiTi形状记忆合金与文献[14]中304不锈钢样品的初始显微硬度基本相同,经相同工况条件下的射流处理后,NiTi形状记忆合金在表面破坏程度较小的情况下显微硬度明显高于304不锈钢.以往研究表明,硬度、加工硬化、超弹性这些因素都是影响材料抗空蚀性的关键因素[18],NiTi形状记忆合金具有一定的超弹性,而射流空化产生的位错增殖可进一步提高NiTi合金的超弹性.因此与304不锈钢相比,NiTi形状记忆合金较高的硬度和加工硬化率以及独特的超弹性导致其抗空蚀能力远高于304不锈钢.

通过对不同射流时间下NiTi形状记忆合金组织与性能的分析发现,随着射流时间增加,试样内部引入大量的位错,导致试样的能量恢复率和弹性恢复率增加,合金的超弹性得到提升,同时试样的显微硬度也明显增大.此外,与相同工况下304不锈钢对比发现,NiTi合金的空蚀破坏明显滞后于304不锈钢,加工硬化效果明显优于304不锈钢,是理想的抗空蚀材料.综上,射流空化处理可以在NiTi形状记忆合金表面产生大量的位错,位错增殖使得合金的显微硬度增加,并且有效提高了NiTi形状记忆合金的超弹性.

3 结 论

1) 在射流20 min内,NiTi形状记忆合金表面未发生明显破坏,试样的超弹性随射流时间延长而增加,在射流15 min时,试样的弹性能量恢复率从38.25%提升至45.70%,表明射流可有效提升试样的超弹性.

2) NiTi形状记忆合金表面显微硬度和截面显微硬度总体都随着射流空化时间的延长而增加,试样原始表面显微硬度HV为253,经射流空化15 min后表面显微硬度提升约34%,射流空化对合金的影响层深度达到300 μm左右.随着截面深度的增加,截面硬度总体呈现下降的趋势,在75~150 μm下降趋势减缓.

3) 在射流空化20 min内,NiTi形状记忆合金中显微硬度、超弹性的提升可归因于合金中的位错增殖.