航空发动机用滑油泵组碟簧压紧有限元分析

王勇,张旭,王哓林,董云

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 中国航发集团航空发动机动力传输航空科技重点实验室,辽宁 沈阳 110015)

滑油系统对发动机状态进行监测,以保证航空发动机各部件正常工作.资料显示,国内外由于滑油系统故障导致发生航空事故占有一定比例[1].滑油泵是发动机润滑系统的心脏,作为唯一的动力源,滑油泵将润滑油从油箱抽至发动机轴承、传动齿轮等部件进行润滑、冷却并回收.可见滑油泵对发动机的性能有一定的影响[2].

郭龙[3]以滑油泵齿轮端面的油膜厚度、出口压力为自变量对齿轮端面滑油泄漏量进行研究,得到端面间隙滑油的流动规律,并讨论了在不同端面间隙下滑油泵的工作效率.齐东华等[4]以船用齿轮箱轴带滑油泵为研究对象,深入分析其故障成因,并针对性地提出了改进方案,同时验证了改进措施的有效性.吴姗姗[5]应用计算流体动力学方法对滑油泵流量特性、速度场和压力场进行数值计算,研究不同参数组合下流场的变化,为内啮合滑油泵流场分析提供了新的思路.MARIO[6]应用Fluent软件对滑油泵的工作效率和滑油泄漏量进行分析,并将试验结果与数值模拟结果进行对比,验证了滑油泵数值模拟结果的准确性.MUCCHI等[7-8]采用动力学模型分析了滑油泵在工作时其端面间隙及齿顶间隙油液泄漏量等.STRYCZEK等[9]以外界环境温度、滑油进口压力以及转速为自变量,通过试验研究了滑油泵的流场.ZHOU[10]使用Pumplinx 软件对某型车用滑油系统中滑油泵的流量特性进行理论研究,并根据数值模拟结果对滑油泵进行结构优化.祁志远[11]使用MATLAB/Simulink研究了内啮合泛摆线泵齿轮的基本设计参数对流量脉动、瞬时流量、端面泄漏的影响规律.陈小怡[12]采用热固耦合方法分析了某三螺杆泵产生的温度场对螺杆转子变形和应力分布的影响规律,发现随着出口压力增大,主从螺杆转子的最大变形和最大应力都逐渐增大,从螺杆泵的进口到出口,随着转子轴向长度增大,主从动转子的变形逐渐增大.曹卫东等[13]采用热固耦合方法对某型高温热水泵在不同温度下进行有限元分析,得到泵盖在不同温度条件下的泵口环形变量,为选择合适的叶轮口环和泵体口环之间的间隙提供了一定的依据.朱荣生等[14]在不同温度条件下研究了不同材料热物性参数变化对高温熔盐泵结构性能的影响,为高温熔盐泵的结构优化提供了一定的参考依据.

目前,对滑油泵的设计理论研究已经相对成熟,对滑油泵的流场、流量脉动、滑油泄漏都做了大量工作,并以性能、寿命、边界约束等条件对滑油泵转子进行优化.但是以往研究大多以单级泵为对象,而在实际使用中滑油泵通常为多级泵,初始压紧状态对多级泵的性能具有极大影响.目前普遍使用碟簧作为多级滑油泵的压紧部件,但对碟簧的初始压缩量研究相对较少.如果碟簧初始压缩量过大,会导致泵组工作时泵盖被推开,造成泵组结构破坏.如果碟簧初始压缩量过小,则使配流盘、偏心泵体不能被压紧,造成滑油泄漏等问题,影响泵组正常工作.同时,滑油泵组在工作时所在空间温度较高,碟簧在热载荷与机械载荷的作用下变形量增大,将导致一系列变形失效问题.因此使用热固耦合方法计算碟簧合理的初始压缩量显得尤为重要.

文中基于热固耦合方法,在不同碟簧预压缩量下,研究碟簧的应力分布及变形状况,同时探究配流盘和偏心泵体的变形情况.

1 有限元分析

1.1 滑油泵组几何结构

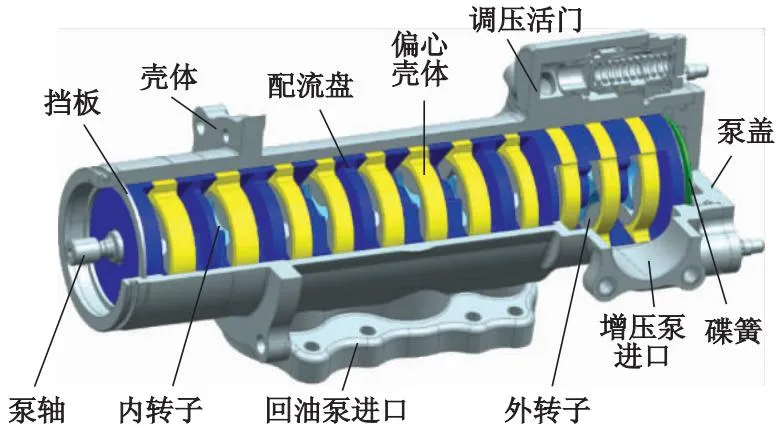

滑油泵按照啮合方式可分为内啮合泵和外啮合泵,航空发动机润滑系统以内啮合泛摆线泵为主.滑油泵的内转子为主动齿轮,外转子为从动齿轮,内转子齿数小于外转子齿数,2个转子旋转中心之间存在偏心距.当内转子旋转时,内转子与外转子时刻相互啮合,啮合点之间围成的容积腔时刻变化,以此完成吸油和排油工作[15].

图1为滑油泵组的三维结构,主要由3级增压泵和8级回油泵组成泵组件,增压泵和回油泵使用一根轴串联安装,由附件机匣上的齿轮带动整个泵组件旋转.泵盖与泵壳通过螺栓连接,泵壳体使用法兰固定.

图1 滑油泵组三维结构

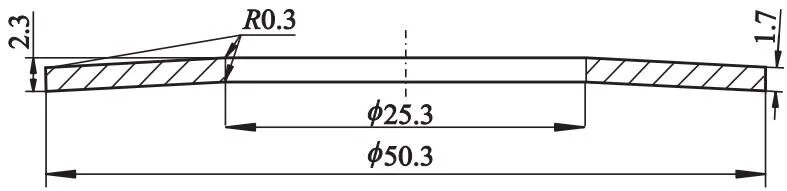

图2为碟簧尺寸示意图.

图2 碟簧尺寸

由滑油泵组结构可知,配流盘和偏心泵体同时受到油液压力、碟簧产生的挤压力和销的防转动阻力作用,偏心泵体还受到外转子和泵壳体的摩擦力作用,由于销的存在以及泵体与外转子之间存在润滑油膜,该摩擦力很小,因此在数值计算时可以忽略不计[16].

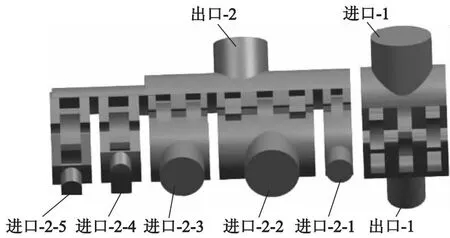

由于滑油泵组主要零部件相互受力、相互影响,因此将配流盘、偏心泵体、碟簧和销等装配起来(见图3),共同进行有限元计算,计算流体域模型如图4所示.

图3 装配体几何模型

图4 计算流体域模型

1.2 结构热应力分析

1.2.1 碟簧热固耦合概述

碟簧在使用过程中不仅受到零部件的机械载荷作用,同时高温的工作环境使得碟簧发生热变形而产生热应力,2种应力相互耦合(热固耦合)使得碟簧的变形量增加,严重时导致碟簧结构破坏.

热固耦合分为间接耦合和直接耦合,文中采用间接单向耦合[17].首先根据边界条件对结构进行热分析,然后将得到的温度场施加到结构应力分析中.

1.2.2 有限元方程

热胀冷缩是许多材料共有的属性,热应力的产生原因主要包括温度变化、同一物体内部温度分布不均匀以及组合体受到相同加热或冷却,但是各部件因膨胀系数及膨胀方式不同使得各部件相互制约不能自由胀缩而产生不同的热应力等.考虑热效应,结构场不会对温度场的各个物性参数、热传导方式、边界条件等因素造成明显影响,可采用热固耦合方法解决结构热应力问题.

首先对结构进行热分析求解温度场,得到温度场分布,然后按照静力求解过程,将材料本构关系、应变-位移关系代入力平衡方程,引入相应的载荷及位移边界条件,通过求解力平衡方程得到结构热变形,进而根据变形和应力关系计算热应力[18-19].

有限元求解方程为

ku-F(th)=F,

(1)

式中:k为刚度矩阵;u为节点位移矢量;F(th)为结构温度节点载荷列阵;F为节点力矢量.

(2)

ε(th)=(T-Tref)(αxαyαz0 0 0)T,

(3)

式中:B为应变-位移矩阵;D为应力-应变矩阵;Ve为单元体积;ε(th)为热应变;Tref为参考温度;αx,αy,αz分别为x,y,z方向热膨胀系数.

当只有温度载荷时,式(1)简化为

ku=F(th).

(4)

1.3 计算验证

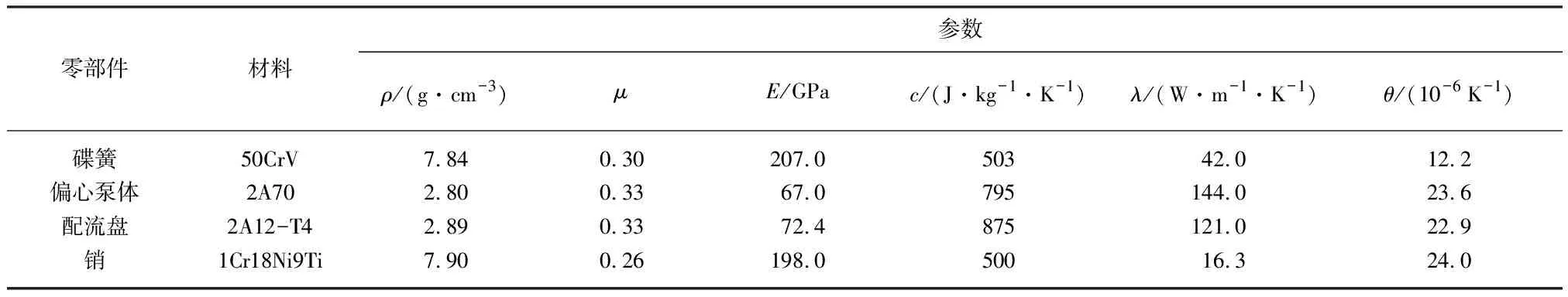

在ANSYS Workbench中搭建热固耦合模块,根据表1设置各零部件材料参数.表中ρ为密度,μ为泊松比,E为材料屈服强度,c为质量热容,λ为热工系数,θ为热变形系数.

表1 材料参数

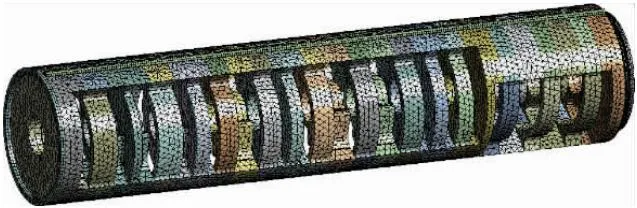

将建好的滑油泵组几何模型导入计算模块,使用Mesh自动划分网格,并在重要部位进行网格加密,如图5所示.

图5 几何模型网格

调用湍流模型以及空化模型,对转子区域采用动网格仿真技术进行分析.配流盘、偏心壳体与滑油接触区域设定表面温度为76 ℃,环境温度为195 ℃,对流换热系数为30.4 W/(m2·℃).安装时设置初始压缩量,对配流盘和偏心泵体施加圆柱副约束,允许其转动和轴向移动.将温度场计算结果导入静力学模块,在温度场下进行力学分析,并考虑碟簧工作区域的热胀影响,求解大变形效应下的结构热应力.

设置介质为润滑油,在温度t=76 ℃时,润滑油密度ρ=963.3 kg/m3,黏度η=0.008 57 Pa·s,饱和蒸气压pv=200 Pa.流体域模型进口及出口均设置为压力边界条件,其中进口压力pInlet-1=pInlet-2=62 kPa,出口压力pOutlet-1=633 kPa,pOutlet-2=349 kPa.

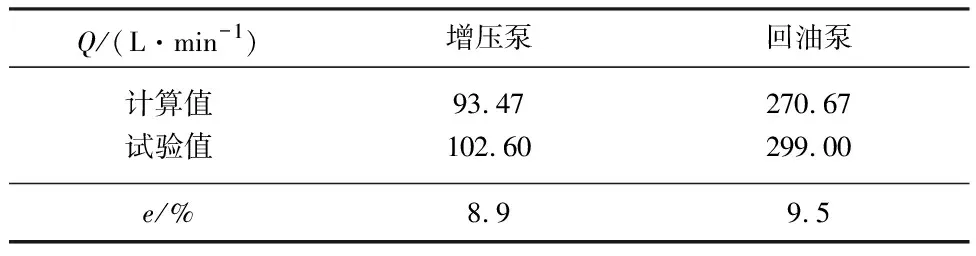

增压泵、回油泵的流量Q计算值与试验值如表2所示,表中e为流量偏差.

表2 滑油泵组试验结果对比

由表2可以看出,增压泵、回油泵的流量计算值和试验值的偏差均小于10%,表明滑油泵组流体域建模及网格划分良好,文中所采用的数值计算方法是可靠的.

2 计算结果及分析

GB/T 1972—2005标准规定碟簧最大位移S≤0.75H0(H0为碟簧自由圆锥高度),安装时考虑不同初始压缩量及热应力对零部件的影响,初始压缩量h0分别设为0.6,0.7,0.8,0.9 mm.

2.1 碟簧计算结果分析

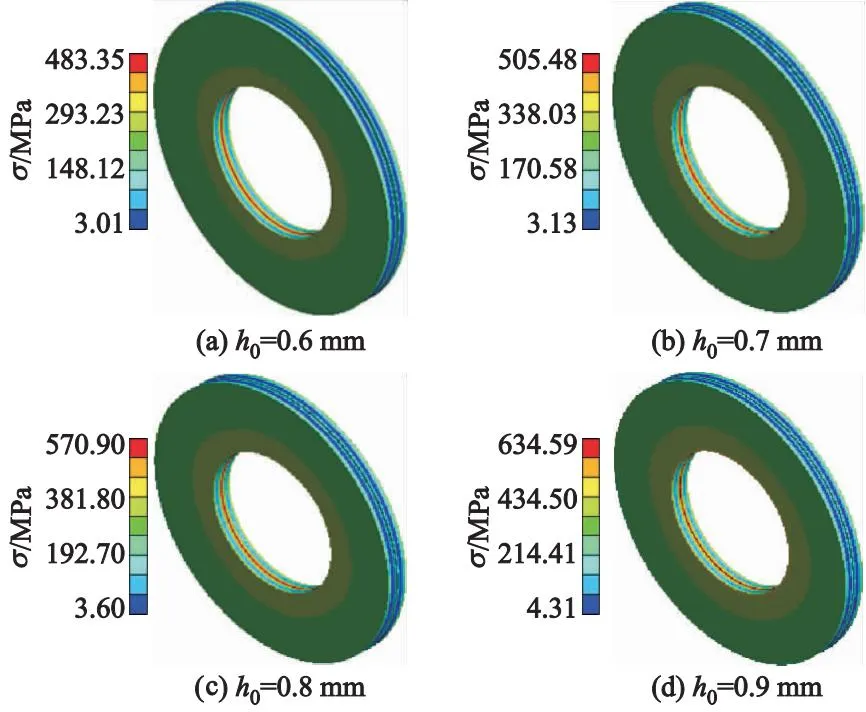

图6为碟簧应力σ分布,可以看出:2片碟簧的应力基本呈对称分布,且在接触区域应力较大;随着碟簧初始压缩量增大,碟簧应力也随之增大.

图6 碟簧应力分布

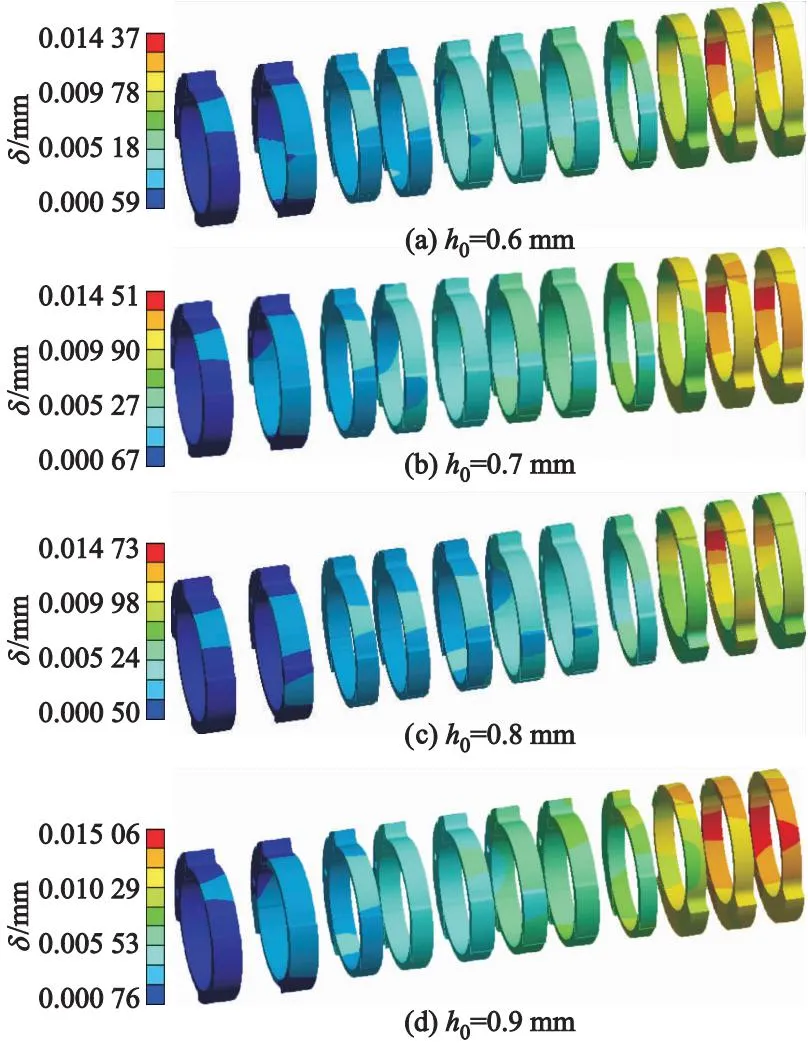

图7为碟簧变形δ分布,可以看出:碟簧初始预压缩端的变形最大,这是由于该处包含了预压缩值和碟簧自身的变形值,而与配流盘接触端的变形值较小;碟簧初始压缩量越大,其变形也越大,初始压缩量为0.6,0.7,0.8,0.9 mm,相应碟簧最大变形量分别为0.608 82,0.708 81,0.808 89,0.909 02 mm,二者基本成正比关系.

图7 碟簧变形分布

图8为不同初始压缩量时挡板的轴向受力曲线图,可以看出:随着碟簧初始压缩量增大,滑油泵组的主要零部件(配流盘和偏心泵体)受到的轴向压紧力逐渐增大;初始压缩量为0.6,0.7,0.8,0.9 mm,相应挡板受力分别为817,942,1 066,1 188 N,二者基本成正比关系.

图8 挡板受力

2.2 配流盘计算结果分析

图9为配流盘在4种初始压缩量时的变形云图,可以看出:增压泵配流盘进出口区域的变形量较大,特别在出口区域,回油泵的部分配流盘也表现出明显的变形,且二者都主要表现为周向和轴向的组合变形;当初始压缩量小于0.7 mm时,由于泵组内部受到的油液径向推力作用较为显著,增压泵及回油泵配流盘的组合变形以周向变形为主;当初始压缩量为0.7~0.9 mm时,随着碟簧压紧力逐渐增大,增压泵及回油泵配流盘出口变形区域增加,增压泵配流盘周向和轴向的组合变形愈加明显,而对于回油泵配流盘变形,由于回油泵受到的油液压力较小的缘故,其配流盘以轴向变形为主导;随着碟簧的初始压缩量逐渐增大,增压泵右端配流盘配流区的变形也明显增大,这是由于配流区域的厚度比其他区域的小,受力变形更加明显.

图9 配流盘变形分布

2.3 偏心泵体计算结果分析

图10为偏心泵体变形云图.

图10 偏心泵体变形分布

由图10可以看出:增压泵偏心泵体进出口区域的变形量较大,特别是出口区域,回油泵偏心泵体也表现出明显的变形,且都主要表现为周向和轴向的组合变形;当碟簧初始压缩量小于0.7 mm时,由于泵组内部受到的油液径向推力作用较为显著,增压泵及回油泵偏心泵体的组合变形以周向变形为主;当初始压缩量为0.7~0.9 mm时,随着碟簧压紧力逐渐增大,增压泵及回油泵偏心泵体出口变形区域增加,增压泵偏心泵体周向和轴向的组合变形愈加明显,而回油泵偏心泵体由于受到的油液压力较小缘故,主要发生轴向变形.

3 结 论

基于Workbench平台,应用热固耦合方法对滑油泵组进行有限元分析,分析了配流盘、偏心泵体在不同初始压缩量下的应变场分布规律,得到结论如下:

1) 碟簧属于对称零件,随着初始压缩量增大,压紧力逐渐增大,在最大初始压缩量(0.9 mm)下仍处于弹性变形,并且挡板的轴向受力随初始压缩量的增大而增大,即滑油泵组的主要零部件(配流盘和偏心泵体)受到的压紧力逐渐增大,并且在最大压紧力时,泵组没有发生机械破坏.

2) 当碟簧的初始压缩量小于0.7 mm时,泵组内部的油液压力作用效果良好,可平衡大部分碟簧施加的轴向力,使得配流盘及偏心泵体未被压紧.当初始压缩量大于0.7 mm时,随着碟簧初始压缩量增大,对各个组件的压紧力逐渐增大,且此时泵组受到油液压力的轴向力小于碟簧施加的轴向力,泵组被压紧.由于安全要求,一般要求碟簧的行程S≤0.75H0,即碟簧初始压缩量在0.7~0.9 mm时,泵组被压紧且不会造成机械破坏.