SiO2/g-C3N4复合材料的3D打印制备及对染料废水的处理性能

赵文璞,赵晓东,季惠明,马元良,马生花,沈铸睿

(1.天津大学材料科学与工程学院,先进陶瓷与加工技术教育部重点实验室,天津 300350;2.青海民族大学物理与电子信息工程学院,青海西宁 810007;3.南开大学材料科学与工程学院,天津 300350)

随着我国工业的迅速发展,有机染料成为一种来源广泛的水体污染物,其具有较高的色泽饱和度以至于影响水生植物的光合作用,从而对环境造成影响〔1-4〕。大部分有机染料具有致突变、致畸和致癌的生物毒性,且在水中有较高的溶解度和稳定性,因此其对于水体的影响是不容忽视的〔5-6〕。目前对于废水中有机染料处理较为高效、应用较为广泛的方法为吸附法,通过具有较大比表面积、孔体积的吸附材料对有机染料进行吸附可以较大程度去除有机染料〔7-8〕。然而,很多吸附材料使用后难以从水中分离,这给材料的回收利用造成了很大困难,也造成了水体的二次污染。

3D打印是一种非常有吸引力的快速成型技术,其在计算机的控制下使用打印设备来制造三维对象。该技术生产产品耗时短、可设计复杂的几何模型、适用类型丰富的打印材料等特性使得其在制造业尽显优势,近年来在快速成型行业倍受关注。3D打印技术在近些年发展十分迅速,正在革新许多领域,如医药〔9〕、合成化学〔10〕、制药生产〔11〕、能源〔12〕、催化〔13〕、微流控〔14〕、传感器制造〔15-16〕等领域,并被用于新型分析技术的开发〔17-18〕。

SiO2气凝胶具有比表面积较大、孔径大、拥有介孔结构等特点〔19-21〕,是一种理想的有机染料吸附材料。使用3D 打印技术制备SiO2气凝胶,可使材料在具备良好吸附性能的同时解决其在水中难以分离回收的难题。但是吸附饱和后的材料仍然需要进行无害化处理,因此将吸附材料与降解材料进行复合,将回收的吸附后的有机染料进行无害化催化降解也十分重要〔22〕。g-C3N4材料具有良好的化学稳定性,且具有较窄的禁带宽度和合适的能带位置,因此可以作为一种有效的光催化材料,在光照条件下高效催化降解水体有机染料〔23-24〕。因此本研究以直写型3D 打印的方法制备了用于染料吸附和降解的3D 打印SiO2/g-C3N4复合材料,并测试了其对于水溶液中高质量浓度罗丹明B(RhB,100 mg/L)的吸附、光催化降解性能。

1 实验部分

1.1 材料与试剂

SiO2气凝胶粉体,直径15~50 μm,购自深圳中凝科技(中国)有限公司。异丙醇(IPA)、羟丙基甲基纤维素(HPMC)、二氰二胺(C2H4N4)、RhB,购自上海阿拉丁生化科技(中国)有限公司。聚二甲基硅氧烷(Sylgard 184,PDMS),购自道康宁(美国)公司。

1.2 实验仪器

SYNO-SOURCE-2638 陶瓷3D 打印机,中国湖南源创高科工业技术有限公司;TDCLS-4800 扫描电子显微镜,日本日立公司;D/Max-2500 X 射线衍射仪,日本理学公司;NOVA 2200e 比表面积分析仪,美国康塔公司;IRPrestige-21 型傅里叶红外光谱仪,日本岛津公司;PC722 紫外可见分光光度计,中国上海佑科仪器仪表有限公司。

1.3 SiO2/g-C3N4复合材料和SiO2气凝胶的3D 打印

按参考文献〔25〕进行g-C3N4的制备。之后称取100 mL 异丙醇,加入3 g PDMS、0.5 g HPMC 并在室温下搅拌10 min 使其充分混合得到悬浊液,加入8 g SiO2气凝胶粉体及4 g 制备所得的g-C3N4,以400 r/min 的速度球磨混合60 min 得到均匀的3D 打印浆料,制备好的浆料在密封条件下可以保存24 h。

将3D 打印浆料加入打印机并在2~4 MPa 的压力下挤出,打印速度为3 600 mm/min,将打印所得块状SiO2/g-C3N4复合材料转移至密闭的聚苯乙烯盒子内,先于室温下干燥24 h,然后于40 ℃下干燥48 h至完全干燥,最后将样品以2 ℃/min 升温至400 ℃热处理3 h 以去除大部分有机溶剂。

参照上述方法,不添加g-C3N4,可制备得到3D打印SiO2气凝胶块体。

1.4 3D 打印材料对RhB 溶液的吸附及降解

样品于配有不锈钢网的夹层烧杯中进行吸附、降解测试,并使用冷凝循环水保持测试体系温度不变。在室温条件下取1 g结构完整的3D打印样品加入到200 mL质量浓度为100 mg/L的RhB溶液中,在搅拌下首先进行60 min的暗吸附,然后以紫外灯(360 nm,1 000 mW/cm2)为光源进行吸附、降解,每20 min 取RhB 溶液在波长为554 nm 下测试吸光度,计算RhB 的去除率。

1.5 3D 打印材料去除RhB 的动力学研究

为对材料去除RhB 的性能进行更直观的表征,对RhB 的去除数据进行了拟一级动力学拟合,采用的拟合公式见式(1)。

式中:ka——反应拟一级动力学表观速率常数,min-1;

t——反应时间,min;

C0——RhB 初始质量浓度,mg/L;

Ct——t时刻溶液中RhB 的质量浓度,mg/L。

为进一步研究复合材料的吸附机理,分别采用式(2)、式(3)所示的拟一级、拟二级吸附动力学模型对黑暗条件下3D 打印SiO2/g-C3N4复合材料吸附RhB 的数据进行拟合。

式中:qt——t时刻吸附量,mg/g;

qe——平衡吸附量,mg/g;

k1——拟一级动力学速率常数,min-1;

k2——拟二级动力学速率常数,g/(mg·min)。

2 结果与讨论

2.1 3D 打印制备过程中材料的表征

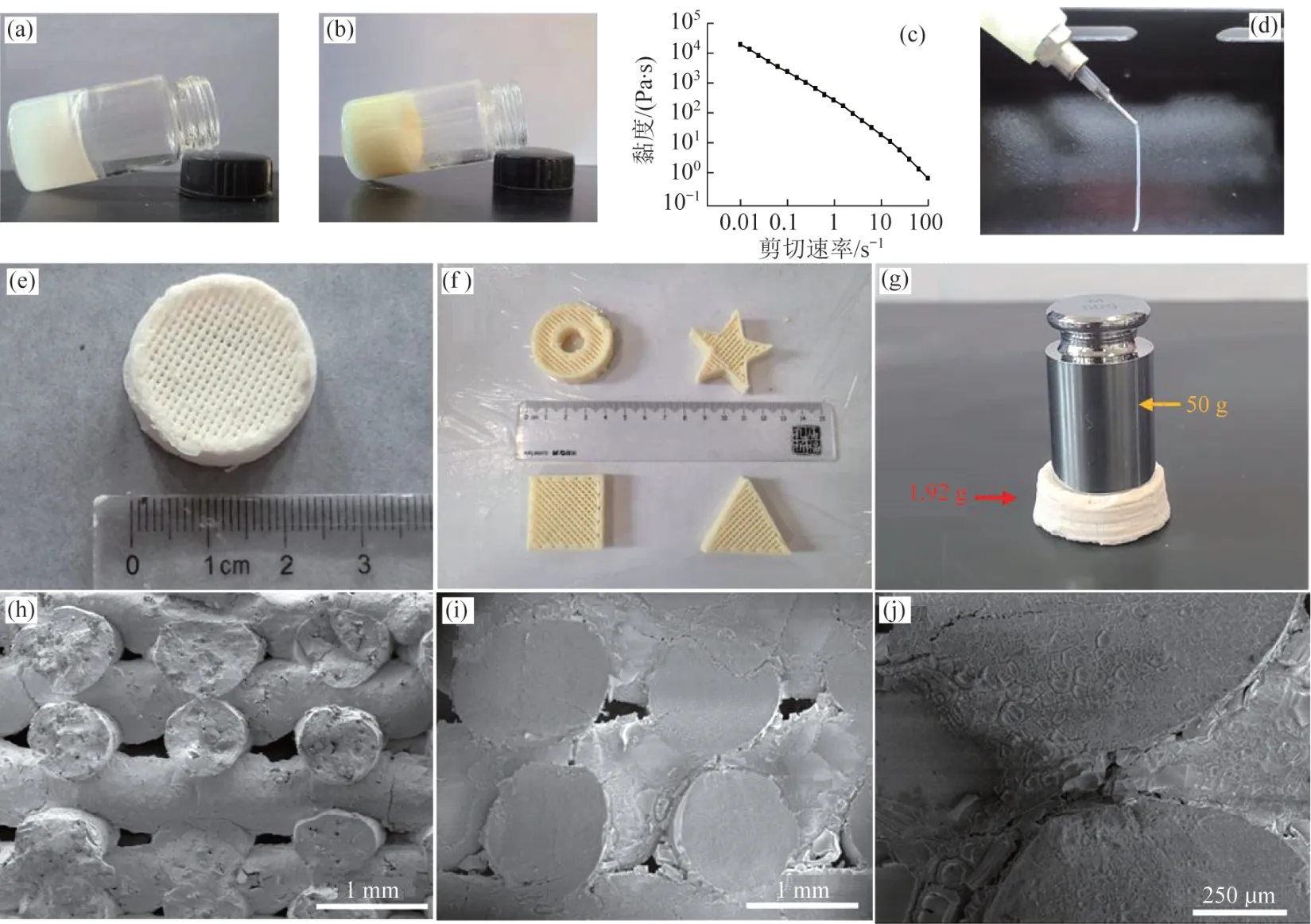

直写型3D 打印对结构设计自由度高、打印过程可控性强、适用材料范围广泛且可以实现多元组分的制备,是一种适合制备复杂形状结构的增材制造技术。以高比表面积的SiO2气凝胶粉末及具有降解性能的g-C3N4制备了3D打印浆料,其实物见图1(a)、图1(b)。制备过程中采用的PDMS 可调节浆料的黏弹性,HPMC可作为增稠剂及保湿剂,使3D 打印过程可在空气环境及室温下进行而无需额外的固化处理。图1(c)展示了3D 打印浆料表观黏度随剪切速率的变化,可知其表观黏度随剪切速率增加而显著下降,表明其具有良好的剪切变稀特性。图1(d)显示浆料可在压力下从针头中顺利挤出,并具有较好的自支撑性从而保证样品结构的完整。图1(e)、图1(f)所示为3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料宏观图片,通过3D 打印可制备出具备格栅状较复杂结构的样品,且可根据程序改变样品形状与格栅密度。将样品在400 ℃下热处理以去掉大部分有机溶剂并进一步提高结构强度,如图1(g)所示,在干燥及热处理后,样品结构保持完好且可以承受一定的压力。图1(h)~图1(j)所示为3D 打印SiO2气凝胶的截面微观形貌图,可以看出打印浆料细丝紧密堆积形成格栅结构,各层细丝间结合紧密且形状保持良好无明显裂纹,该结构在增加样品与RhB 溶液接触面积的同时可以确保溶液流动通过样品。

图1 3D 打印SiO2气凝胶和SiO2/g-C3N4复合材料制备过程中的部分表征测试Fig.1 Partial characterization tests during 3D-printed SiO2 aerogel and SiO2/g-C3N4 composite material preparation process

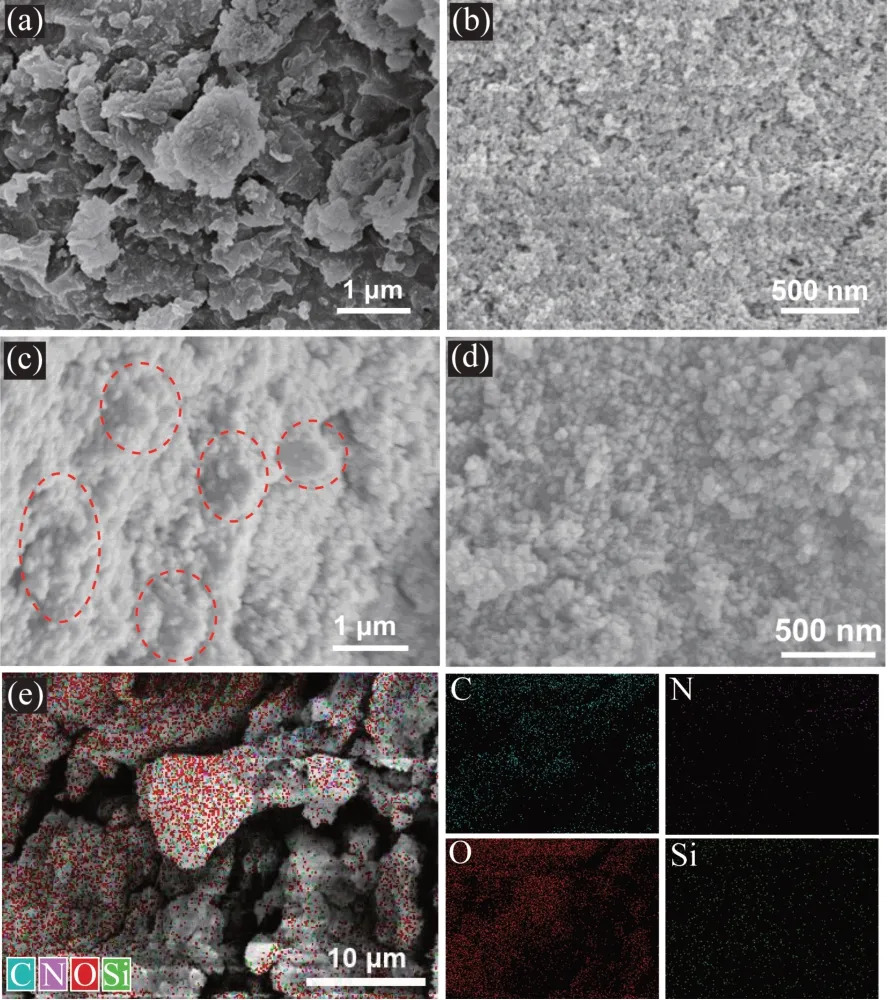

g-C3N4粉体、3D 打印SiO2气凝胶、3D 打印SiO2/g-C3N4复合材料的SEM 及复合材料的元素分布见图2。

图2 材料的SEM 及SiO2/g-C3N4复合材料的元素分布图Fig.2 SEM of materials and element distribution map of SiO2/g-C3N4 composite material

由图2(a)可知,g-C3N4粉体主要由片层状结构组成,厚度较薄但径向尺寸较大,层间结合较为松散使其易分散在浆料之中。图2(b)显示,3D 打印SiO2气凝胶为明显的颗粒堆积气凝胶结构,其主要由纳米尺寸的初级颗粒连接成网络,形成了大量介孔、微孔从而保证了良好的吸附性能。由图2(c)、图2(d)可知,g-C3N4与SiO2的复合并未明显改变整体的多孔结构,且g-C3N4被部分包裹在SiO2气凝胶之中。图2(e)显示,g-C3N4均匀分布在SiO2气凝胶中,但由于g-C3N4含量较低导致N 元素含量较低。

g-C3N4粉体、3D 打印SiO2气凝胶、3D 打印SiO2/g-C3N4复合材料的FTIR 谱图见图3。

图3 材料的FTIRFig.3 FTIR of materials

图3中,g-C3N4粉体在1 245、1 323、1 452、1 631 cm-1处的峰为C—N 和C=N 的伸缩振动峰,808 cm-1处的峰为三嗪单元的弯曲振动峰〔26-27〕。3D打印SiO2气凝胶在1 049、800 cm-1处存在较强特征峰,分别为Si—O—Si的反对称伸缩振动特征峰和对称伸缩振动吸收峰,证明其有典型的SiO2结构;845、760 cm-1处存在的特征峰为Si—CH3的摇摆振动特征峰和拉伸振动特征峰〔28〕,证明其具有残余的甲基。3D 打印SiO2/g-C3N4复合材料的谱图与SiO2整体相似,在1 200~1 700 cm-1处出现了复杂的小峰,且在800 cm-1处的特征峰变强,证明g-C3N4被较好地复合在SiO2气凝胶中;3 013 cm-1处存在的特征峰对应吸附水中的—OH 及g-C3N4中的N—H键,在吸附过程中复合材料可以通过氢键对RhB 进行吸附〔29〕。

g-C3N4粉体、3D 打印SiO2气凝胶、3D 打印SiO2/g-C3N4复合材料的XRD 见图4。

图4 材料的XRDFig.4 XRD of materials

图4 显示,3D 打印SiO2气凝胶在21°附近存在非晶特征峰,对应其无定形SiO2结构。g-C3N4在13.7°及27.6°处的衍射峰与g-C3N4的(100)和(002)晶面相对应〔30〕,证明其结晶性良好。3D 打印SiO2/g-C3N4复合材料谱图中仍可观察到g-C3N4(002)晶面的特征峰,但由于SiO2的影响导致其峰强减弱〔31-32〕。

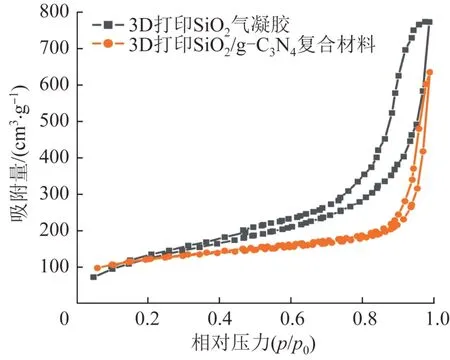

图5 为3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料的N2吸附-脱附等温线。

图5 材料的N2吸附-脱附等温线Fig.5 N2 adsorption-desorption isotherm curve of materials

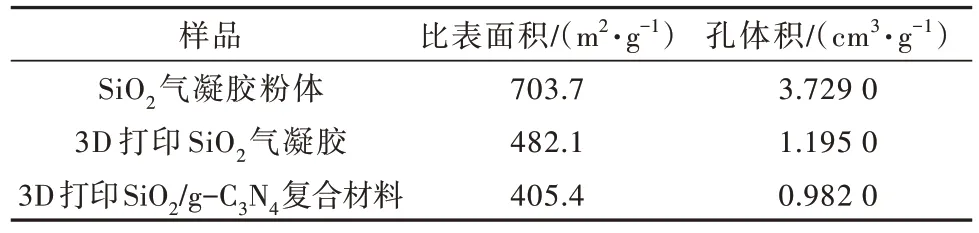

由图5 可知,两种样品均具有典型的Ⅳ类曲线特征,在较高相对压力下存在着明显的回滞环,对应了其介孔结构。3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料均拥有H1 型回滞环,这主要是由于尺寸规则的气凝胶颗粒堆积形成了孔径均匀的圆柱形直筒孔〔33〕。表1 中根据BJH 公式计算得到3D 打印SiO2气凝胶与SiO2/g-C3N4复合材料的比表面积分别为482.1 m2/g 和405.4 m2/g,相对于SiO2气凝胶粉体(703.7 m2/g)均有所下降,这主要由3D 打印浆料制备过程中气凝胶颗粒间再次发生团聚导致〔34-35〕。但g-C3N4的引入并未引起复合材料比表面积发生明显的下降,证明其在提供降解功能的同时不会对吸附功能产生较大负面影响。

表1 材料的多孔性能Table 1 Porous properties of materials

图6 为3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料的孔径分布。

图6 材料的孔径分布Fig.6 The pore size distribution of materials

由图6 可知,两种3D 打印材料均存在大量介孔,其中3D 打印SiO2气凝胶的孔径集中在4、6、15 nm 处。引入g-C3N4后整体孔径有所上升且分布较为分散,其峰值出现在17 nm 处,证明g-C3N4的修饰并未破坏SiO2气凝胶介孔结构,确保了复合材料优异的吸附能力。

2.2 3D 打印SiO2/g-C3N4 复合材料对RhB 的吸附、降解性能

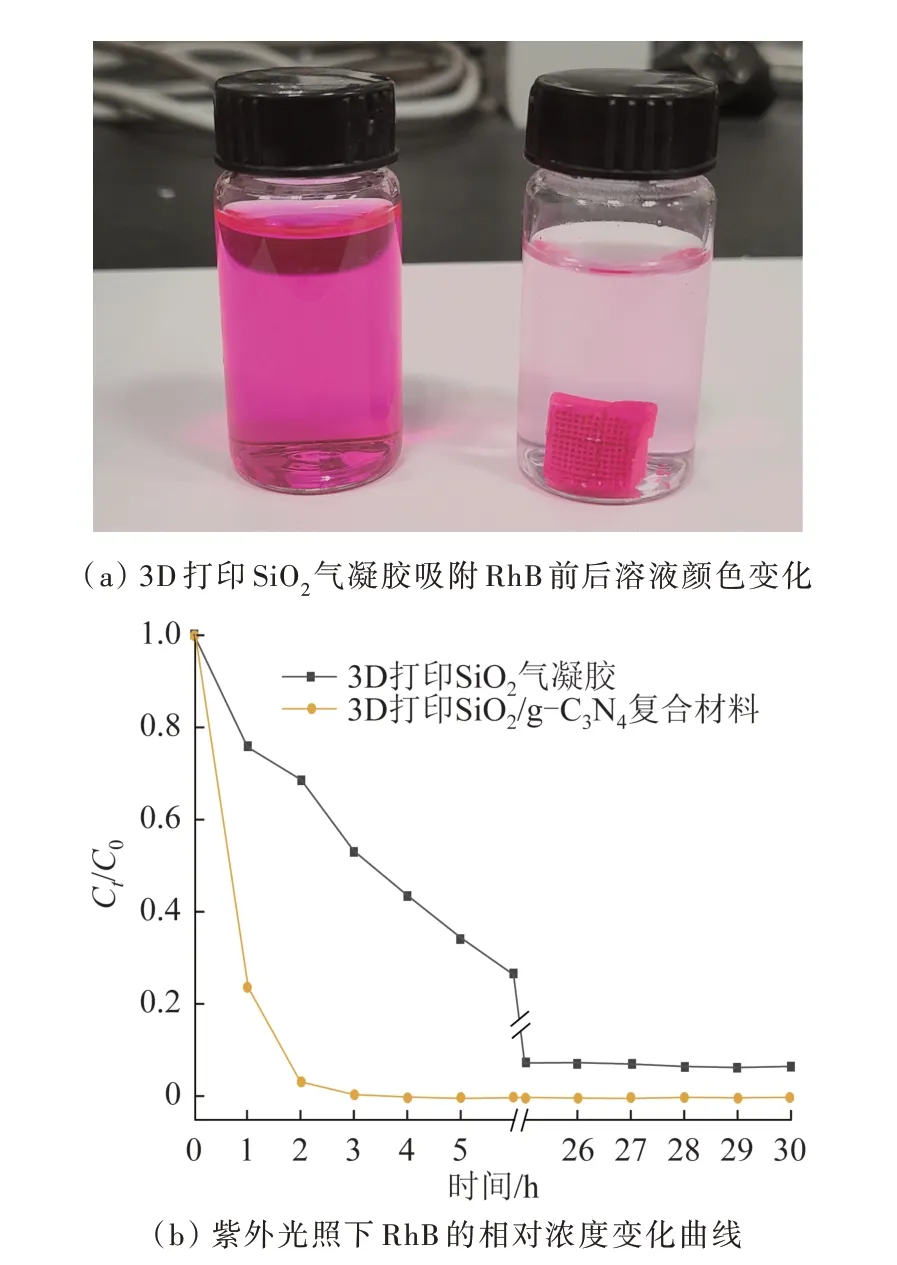

实验考察了3D 打印SiO2/g-C3N4复合材料对RhB 的吸附、降解性能,并与3D 打印SiO2气凝胶相对比,结果见图7。

图7 材料对RhB 的吸附、降解性能Fig.7 The adsorption and degradation performance of materials on RhB

由图7(a)3D 打印SiO2气凝胶吸附RhB 前后颜色变化可知,较高浓度的RhB 溶液经样品吸附后基本完全褪色,且样品在吸附后未溶解于水中或产生明显破碎,证明材料具有较好的机械强度,使其可在流动水体中保持较高的结构完整性,保证了材料使用后在水体中的可分离回收性,从而实现高效的净水作用。图7(b)为紫外光照下3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料作用下RhB 的相对浓度变化曲线,由于3D 打印SiO2气凝胶不具备催化降解功能,其对RhB 的去除效率较低,在前6 h 内浓度仅下降了73.47%。3D 打印SiO2/g-C3N4复合材料对RhB 的去除效率显著增加,在吸附、降解协同作用下4 h 内溶液中RhB 去除率达99%以上,基本被完全去除。

将反应平衡后3D 打印SiO2和3D 打印SiO2/g-C3N4复合材料过滤干燥,然后投入下一次实验进行循环利用,对比第5 次循环下两种样品对RhB 的去除效果,以进一步探究g-C3N4的修饰为3D 打印SiO2气凝胶提供的降解性能,其结果见图8。

图8 第5 次循环下RhB 的去除效果Fig.8 Removal effect of RhB in the fifth cycle

从图8 可以看出,在前60 min 暗吸附过程中,3D打印SiO2气凝胶与3D 打印SiO2/g-C3N4复合材料对RhB 的去除率分别为14.72%和10.11%,并无较大差异。在紫外光照下3 h 后复合材料对RhB 的去除率迅速提升至58.57%,而纯SiO2气凝胶对RhB 去除率变化缓慢,仅上升至34.77%,这主要是由于在紫外光照下g-C3N4可以将溶液中与其接触及固定在其附近吸附位点的RhB 降解为小分子,在提供降解功能的同时使附近吸附位点重新具备吸附能力,从而整体提高了对RhB 的去除效率。

在循环性能实验中,3D 打印SiO2气凝胶及SiO2/g-C3N4复合材料对RhB 进行的5 次吸附、降解测试过程中,反应达平衡后RhB 的去除率见图9。

图9 材料对RhB 的吸附、降解循环性能Fig.9 Adsorption and degradation cycle performance of materials on RhB

由图9可知,3D打印SiO2气凝胶及3D打印SiO2/g-C3N4复合材料对RhB 的初次去除率分别达到93.82%及100%。经5 次循环测试后,3D 打印SiO2气凝胶对RhB 的去除率下降到了55.75%。这主要是由于纯SiO2气凝胶因其高比表面积、介孔多孔结构,对水中有机染料的去除主要以物理吸附为主,在循环过程中RhB 占据了样品多孔表面的部分吸附位点,使样品的有效吸附活性位点逐渐减少,从而导致了RhB 吸附量及去除率的下降。相比之下3D 打印SiO2/g-C3N4复合材料经过5 次循环测试后对RhB的去除率仍然可达到92.98%,g-C3N4的复合并未影响样品的吸附性能,而且利用其自身的催化降解性能,显著提升了3D 打印复合材料对RhB 去除的稳定性。

2.3 动力学研究

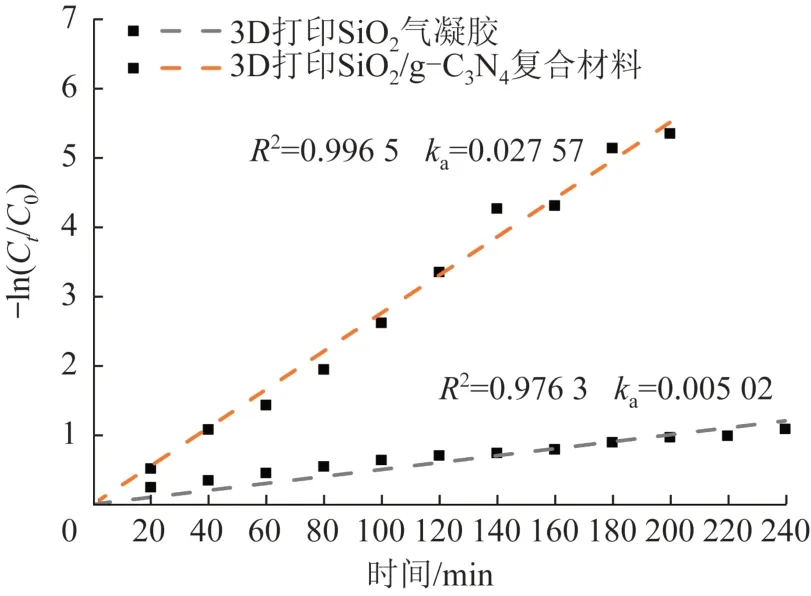

3D 打印SiO2气凝胶及3D 打印SiO2/g-C3N4复合材料对RhB 去除的拟一级动力学拟合结果见图10。

图10 拟一级动力学拟合曲线Fig.10 Pseudo-first-order kinetic fitting curves

由图10 可知,3D 打印材料对RhB 的去除符合准一级动力学反应,且3D 打印SiO2/g-C3N4复合材料对RhB 去除的相关系数更高,R2=0.996 5,其反应速率常数ka为0.027 57,是3D 打印SiO2气凝胶(ka=0.005 02)的5.4 倍,证明g-C3N4的修饰通过为3D 打印SiO2气凝胶提供降解能力,有效提高了对RhB 的去除效果。

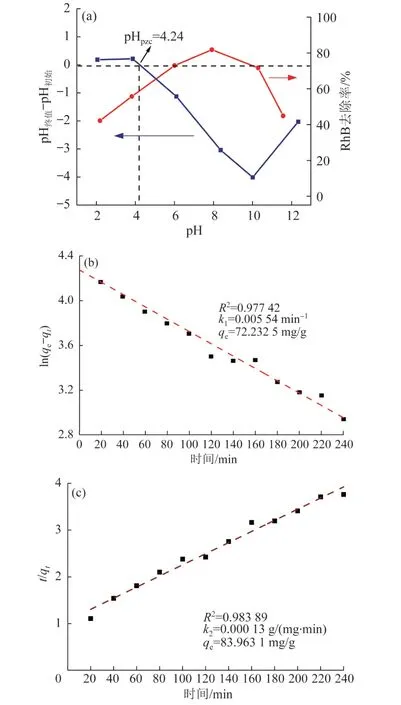

2.4 3D 打印SiO2/g-C3N4 复合材料对RhB 的吸附、降解机理

在黑暗条件下使用pH 漂移法〔36-37〕测量3D 打印SiO2/g-C3N4复合材料的pHpzc,其结果如图11(a)所示,3D 打印复合材料的pHpzc约为4.24,当pH<4.24时复合材料表面易被质子化带正电,当pH>4.24 时其表面去质子化带负电〔38〕,带负电的复合材料表面与阳离子染料RhB 产生静电作用从而提高吸附能力。由图11(a)还可以看出,起初随着pH 的上升,RhB 的去除率明显上升,与pHpzc测定结果吻合,但当pH 大于10 后去除率有所下降,这主要因为强碱环境中SiO2易溶导致吸附效果受影响〔39〕。在pH=7时使用拟一级、拟二级吸附动力学模型对3D 打印复合材料黑暗条件下吸附RhB 的数据进行拟合,结果如图11(b)、图11(c)所示,拟二级动力学R2=0.983 89,大于拟一级动力学R2(0.977 42),且拟合得到的qe更接近于实验值(82.651 9 mg/g),证明3D 打印复合材料对RhB 的吸附主要由物理扩散作用及静电吸引、氢键等化学作用共同决定〔40-42〕。

图11 pH 对3D 打印SiO2/g-C3N4复合材料吸附性能的影响(a)及吸附的拟一级(b)、拟二级(c)动力学拟合Fig.11 Effect of pH on the adsorption performance of 3D-printed SiO2/g-C3N4 composite material(a),pseudofirst-order (b) and pseudo-second-order(c) kinetic fitting

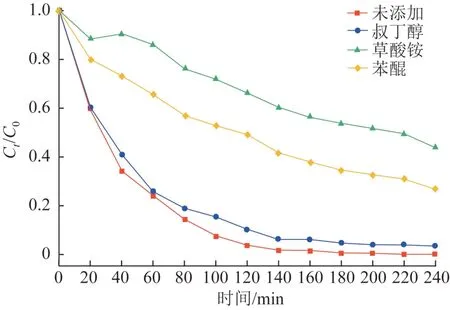

在上述实验基础上,分别使用0.1 mol/L 的叔丁醇〔43〕、草酸铵〔44〕、苯醌〔43〕作为羟基自由基(·OH)、空穴(h+)和超氧自由基(O2·-)捕获剂,来研究3D 打印SiO2/g-C3N4复合材料降解RhB 过程中存在的活性物种,结果见图12。

图12 自由基捕获剂对3D 打印SiO2/g-C3N4复合材料降解性能的影响Fig.12 Effects of radical scavengers on the degradation performance of 3D-printed SiO2/g-C3N4 composite material

如图12 所示,加入·OH 捕获剂后SiO2/g-C3N4复合材料在反应240 min 时对RhB 的去除率为96.52%,相比未添加捕获剂的情况无明显差异。加入h+及O2·-捕获剂后吸附、降解效率明显下降,在240 min 内对RhB 的去除率仅分别为72.89%及56.03%,证明活性物质O2·-与h+在降解中起主要作用。结合材料的吸附作用推测SiO2/g-C3N4复合材料对RhB 的吸附降解机理,结果见图13。

图13 3D 打印SiO2/g-C3N4复合材料吸附降解机理示意Fig.13 Adsorption and degradation mechanism of 3D-printed SiO2/g-C3N4 composite material

如图13 所示,通过扩散及静电吸附、氢键等物理-化学作用,具有多孔结构的SiO2气凝胶可高效吸附RhB 大分子,实现对RhB 较高的吸附去除率。其次当波长<420 nm 的光照射到g-C3N4材料表面时,由于入射光能量大于该半导体材料的禁带宽度(2.7 eV),因此g-C3N4材料可以吸收光能使部分位于价带位置的电子激发跃迁到导带位置,并在价带形成相对稳定的空穴,由此生成了光生电子空穴对。这些光生电子空穴对在电场的作用下通过扩散运动,向g-C3N4材料表面迁移,可以直接与吸附于催化剂表面的污染物大分子发生氧化还原反应,将有机污染物催化降解。此外,g-C3N4在光照条件下产生的光生电子空穴对也可以利用水体中的H2O 和O2进一步产生催化活性物质O2·-及少量·OH,参与光催化反应降解RhB 大分子。3D 打印结构具有的高比表面积实现了催化剂与RhB 大分子较大的反应接触面积,进一步提高了光催化降解效率。因此,在3D 打印SiO2气凝胶材料的高比表面积和g-C3N4材料良好的光催化能力的协同作用下,3D 打印SiO2/g-C3N4复合气凝胶材料实现了对溶液中RhB 的高效吸附及光催化降解。

3 结论

本研究使用直写型3D 打印的方式制备了SiO2/g-C3N4复合气凝胶材料,并研究了其对较高质量浓度RhB(100 mg/L)的吸附、降解性能。3D 打印SiO2/g-C3N4复合材料具有良好的介孔结构,比表面积高达405.4 m2/g,孔容为0.982 0 cm3/g。3D 打印SiO2/g-C3N4复合材料对RhB 去除率达99%以上,经5 次循环测试后其对RhB 的去除率仍高达92.98%,而相同条件下3D 打印SiO2气凝胶对RhB 的去除率仅为55.75%,证明g-C3N4的复合为3D 打印SiO2气凝胶提供了降解性能,提高了复合材料对RhB 的去除效率及使用稳定性。3D 打印复合材料对RhB 的吸附更符合吸附的拟二级动力学模型,证明其为物理-化学共同作用,经实验证明参与降解的主要活性物质为O2·-与h+。