焦化废水生化尾水特征及其深度处理技术进展

李泽乙,廖常盛,柴 云,王庆宏,詹亚力,陈春茂,陈发源

(1.中国石油大学(北京)化学工程与环境学院,重质油全国重点实验室,油气污染防治北京市重点实验室,北京 102249; 2.龙源(北京)风电工程技术有限公司,北京 102206;3.达斯玛环境科技(北京)有限公司,北京,100176)

2021 年中国焦炭产量累计达到4.64 亿t,焦炭炼制、煤气终冷、化工产品加工过程中会产生大量焦化废水〔1〕。焦化废水含多种污染物,如含有氨氮,酚,氰,多环芳烃(PAHs),脂肪族化合物和含氮、硫、氧的杂环化合物,其中有机污染物多为难降解的有毒物质,如喹啉、胺、呋喃、烃类及卤代物等〔2〕。焦化废水中的有机物种类多、浓度高、毒性强,废水COD通常在2 000 mg/L 以上〔3-4〕。2012 年以前,我国焦化企业处理废水主要采取“物化预处理+生化”组合工艺,经隔油、脱酚、脱氨后对废水进行生化处理。生化处理以厌氧/好氧(A/O)〔5〕、厌氧/缺氧/好氧(A/A/O)〔3〕、厌氧/好氧/厌氧/好氧(A/O/A/O)〔5〕、A/O-膜生物反应器(MBR)〔6〕等工艺居多。生化处理单元可大幅降低废水COD 和氨氮,高效降解有毒污染物,使出水中的挥发酚、氰化物、PAHs 等污染物浓度显著降低〔7〕。但是,生化尾水的COD 通常在100~400 mg/L〔6-7〕,B/C小于0.1〔8〕,不能满足《炼焦化学工业污染物排放标准》(GB 16171—2012)中的限值要求。难降解有机物进入水环境中对水生生物及人类健康具有潜在风险,可能导致生物体在细胞和个体水平上产生各种不良生物效应〔9-10〕。因此,焦化废水生化尾水中难降解有机物及其生物毒性应在被有效去除后进行安全排放或回用处理。基于此,研究人员围绕焦化废水生化尾水中难降解有机物组分的分析、生物毒性解析及深度去除技术等展开了系列研究,取得了诸多进展。笔者围绕这一主线,对焦化废水生化尾水中难降解有机物成分、生物毒性及其在不同深度处理单元内的转化规律与去除效能进行回顾和总结,为今后焦化废水生化尾水的达标安全排放或回用提供参考。

1 焦化废水生化尾水中的有机物特征

尽管大量有毒有害的有机物在生化处理单元已经得到去除,焦化废水生化尾水仍残留一定浓度的难降解有机物。对焦化废水生化尾水中有机物的全面综合认识可为其深度处理工艺的优化改进、新技术的开发提供重要支撑,实现达标安全排放。除分析COD、BOD5与总有机碳(TOC)等常规性指标外,研究人员采用质谱、光谱方法对焦化废水生化尾水中有机物的种类、亲疏水性、分子质量和分子组成等微观指标进行了较全面的解析。

Cong WEI 等〔11〕利用连续过滤分级方法解析焦化废水生化尾水中残余COD 的来源,发现悬浮物、胶体和溶解有机物的贡献率分别为44%、22% 和26%,其中溶解性有机物以分子质量大于1.0×104u的大分子有机物和小于1 000 u 的小分子有机物为主,且分子质量小于1 000 u 的有机物中主要是难降解芳香性化合物。由于微生物更容易利用亲水性有机物,生化尾水中残余有机物主要呈疏水性〔11〕。

气相色谱-质谱(Gas chromatography-mass spectrometry,GC-MS)可以很好地识别出挥发性的、半挥发性的以及弱极性有机物。蒙小俊等〔3〕用GC-MS分析了焦化废水生化尾水中的有机物种类,发现苯系物(BADs),PAHs,醇类及羧酸类化合物,长链烷烃(LCHs),含N、O、S 的杂环类化合物(NHCs)和酚类及酯类化合物等物质占有机物总量虽少,却属于难降解的有机物成分,是出水COD 高的主要原因。然而,通过GC-MS 很难实现对难挥发、极性较大的有机物分子组分的识别与分析。基于高分辨率质谱的非目标筛选方法在高通量识别复杂基质中的未知化合物方面具有巨大潜力。Lijie ZANG 等〔12〕采用非靶标筛选技术发现焦化废水生化尾水中含有丰富的含硫有机物(CHOS 和CHNOS,占总响应的35.2%),这些物质具有高度的生物难降解性。马超等〔13〕用FT-ICR MS 发现焦化废水生化尾水中的类腐殖质含氧化合物也比较稳定、难以去除。此外,生化处理阶段的微生物代谢也会产生部分酸类和酯类有机物。

2 焦化废水生化尾水的生物毒性特征

化学分析、光谱和质谱技术可以获得焦化废水及生化尾水中有机物的成分信息。然而,这些手段并不能全面完整识别出废水中的有机物,并且已有研究表明化合物之间的复合作用,尤其是生物毒性或生物效应无法通过目标化合物来完全解释。因此,为了综合评价水样中有机物对生物的毒理效应,生物毒性测试实验被广泛使用,以弥补化学分析、光谱和质谱技术在未知物质识别和复合生物毒性检测方面的局限性。

各种生物处理工艺对焦化废水生物毒性的去除作用显著。刘聪等〔14-15〕评估了焦化废水经A/A/O 与A/A/O-MBR 工艺处理后的生物毒性变化,并识别了引起生物毒性的有机物组分,结果表明,这两种工艺都对焦化废水的发光细菌急性毒性具有良好的去除效果,但其生化尾水仍有20%~30%的毒性当量;固相萃取结合生物毒性测试显示极性有机组分的生物毒性最强,贡献了绝大部分毒性当量,三维荧光谱图对照分析进一步推测芳香族蛋白质可能是生化尾水中的主要毒性物质。另外,Liu SHI 等〔16〕以斑马鱼与大水蚤为试验物种评价了A/A/O 工艺对焦化废水生物毒性的去除效果,发现其生化尾水对大水蚤无急性毒性,但该工艺在氧化损伤和遗传毒性的去除方面较为欠缺。方元狄等〔17〕选择发光细菌青海弧菌Q67、稀有鮈鲫血红细胞、活性污泥微生物群落为测试生物,发现焦化废水经过序批式生物膜反应器处理后,出水急性毒性下降71%,遗传毒性下降,但是仍然有67%的发光抑制率。

上述结果说明焦化废水生化尾水仍具有生物毒性,因此,还须对其进行深度处理才能安全排放或者再利用。另外,目前焦化废水生化尾水生物毒性测试主要关注的是急性毒性的削减,对其他生物毒性的研究有限,仅对引起生物毒性的有机组分进行了初步鉴别,还缺乏深入了解,没有将有机组分与生物毒性建立关联。

3 深度处理技术进展

焦化废水生化尾水中残余有机物主要为难降解有机物,生物毒性仍然较高。因此,为了防止污染受纳水体,危害水环境安全,必须对焦化废水生化尾水进一步净化使其满足排放或回用标准。难降解有机物的深度去除技术主要有混凝、吸附、膜分离等分离技术和Fenton 氧化、臭氧氧化、催化臭氧氧化、过硫酸盐高级氧化、电化学氧化等转化技术。焦化废水生化尾水经过上述技术处理后,有机物的种类和浓度降低,但其生物毒性并不一定得到削减。因此,笔者对上述分离与转化技术及其组合工艺在去除焦化废水生化尾水中难降解有机物与生物毒性转化规律方面的研究进展做归纳总结。

3.1 分离技术

3.1.1 混凝/磁混凝

混凝在焦化废水生化尾水处理方面的研究主要围绕优选混凝剂类型,吸附、氧化预处理减少混凝剂用量,合成复合混凝剂,强化混凝对难降解有机物的分离去除而开展。杨茹霞等〔18〕采用聚合氯化铝(PAC)靶向混凝去除焦化废水生化尾水中的难降解有机物,发现低碱化度PAC 的主要水解产物是低聚态Ala,其以电中和作用去除酯类、酚类化合物;高碱化度PAC 的主要水解形态是中聚态Alb,其主要以电中和、网捕卷扫和吸附架桥共同作用对PAHs、NHCs、LCHs 以及腐殖质类大分子有机物进行去除。袁宵等〔19〕采用硅藻土-聚合硫酸铁(PFS)处理焦化废水生化尾水,当硅藻土-PFS 投加量为2 000 mg/L时,相比采用PFS 单独处理,COD 去除率从50%提高到76%。王丽娜等〔20〕采用PFS 混凝组合Ca(ClO)2氧化深度处理COD 为200~300 mg/L 的焦化废水生化尾水,研究发现单独使用PFS 混凝,当PFS 投加量为250 mg/L 时,残余COD 为140 mg/L,但是联合Ca(ClO)2氧化条件下,PFS 投加量仅为150 mg/L 时COD 即小于80 mg/L。齐文豪等〔21〕制备了聚硅酸铁钛复合混凝剂并将其用于处理焦化废水生化尾水,研究了该混凝剂对有机物的去除特性,结果表明,在铁钛复合混凝剂投加量为600 mg/L 时,复合混凝剂对生化尾水中DOC 和COD 的去除率可以分别达到24%和46%,并且对其中长链羧酸、长链酰胺类以及类富里酸与酪氨酸类芳香性蛋白质有机物去除效果明显。Jianfeng LI 等〔22〕合成了聚硅酸铁铝混凝剂,在n(Al)∶n(Fe)为3∶1,n(Al+Fe)∶n(Si)为13∶1,混凝剂投加量为150 mg/L 时,焦化废水生化尾水中COD 的去除率为54%;利用GC-MS 对比混凝前后废水中的有机组分,发现PAHs、LCHs 都被不同程度地去除,但混凝对BADs 几乎没有去除效果。何绪文等〔23〕研究发现,混凝过程主要去除焦化废水生化尾水中的大/中分子质量、疏水的有机物,对类富里酸与酪氨酸类芳香性蛋白质的去除效果也较为明显,但对含苯环的长链酯类去除效果较差,对亲水性有机物几乎没有去除作用。此外,磁混凝作为传统混凝与磁分离过程结合的一种新技术也被广泛研究〔23-24〕,该技术具有形成的絮体更紧实、沉降速度更快、停留时间短、占地面积小等优点,在焦化废水与其他行业废水处理项目中的使用日益增多。张志超等〔24〕采用磁混凝技术处理焦化废水生化尾水,处理后水中COD 从140~170 mg/L 降至90~120 mg/L。虽然磁混凝技术优点诸多,但磁粉投加量不易控制,处理成本较高,而且回收较为麻烦,仍需进一步改善。

3.1.2 吸附

吸附法是利用多孔材料与有机物之间的范德华力、静电作用、氢键作用、Lewis 酸碱相互作用分离废水中污染物的一种方法,吸附材料是该技术的核心。目前,用于处理焦化废水生化尾水的吸附剂主要分为活性炭、活性焦等炭材料和树脂高分子材料两大类。

1)炭材料吸附。

炭材料处理焦化废水生化尾水的研究主要围绕如何提高难降解有机物的吸附效率,降低吸附成本,从识别炭材料结构、表面性质与有机物间的匹配关系调控炭材料的孔道结构、表面官能团、界面电荷和亲疏水性等方面开展。Wenli FAN 等〔25〕识别了影响活性炭吸附焦化废水生化尾水中难降解有机物的关键因素,发现活性炭的孔道结构为主要影响因素,其次为表面官能团与表面电荷;孔道对有机物的吸附具有选择性,中孔与大孔吸附了70%以上的难降解有机物;活性炭表面的正电性越强,对疏水性酸的静电吸附作用越强,而酚羟基和羧基等酸性官能团弱化了活性炭与疏水性酸组分的吸附作用,减弱了对疏水性酸污染物的吸附效果。与此相反,Qieyuan GAO 等〔26〕采用较低成本的煤焦油源活性炭和褐煤活性焦吸附焦化废水生化尾水中难降解有机污染物,发现孔隙结构对难降解有机物的吸附效率无明显影响,而表面官能团是影响吸附效率的关键因素,碱性含氧官能团提供了更多的疏水吸附位点,使之对PAHs 和NHCs 具有较强的亲和力。Chen ZHANG等〔27〕采用H2SO4氧化活性焦表面,使其疏水性增强、表面电负性减弱,之后将其用于处理焦化废水生化尾水,COD 去除率达到65%。炭材料一般对亲水性组分几乎没有去除效果。为了增强炭材料对亲水性组分的吸附,研究人员在炭表面引入极性基团改性。Yuanji SHI 等〔28〕利用原位沉淀法对生物炭表面进行壳聚糖改性,从而增加了生物炭表面的极性基团,使之亲水性增强;与改性前的生物炭相比,采用改性后生物炭处理焦化废水生化尾水,有机物中疏水组分和亲水组分的去除率分别从28%、5%提高到90%、29%。另外,亲水物质具有Lewis 碱性质,因此还可以在炭基吸附剂表面构建Lewis 酸性体系强化对水中污染物的吸附。Jie LI 等〔29〕采用接枝法以聚酰胺-胺改性活性炭,改性后的活性炭与聚合硫酸铁协同处理COD 为156 mg/L 的焦化废水生化尾水,涂覆在活性炭表面的树枝状聚合物和过量的聚合硫酸铁形成新的路易斯酸体系,促进亲水性物质的富集;当聚酰胺-胺改性活性炭、聚合硫酸铁投加量分别为300、400 mg/L 时,二者单独对COD 的去除率分别为27%、17%,但是协同过程对COD 的去除率达到85%。焦化废水生化尾水经活性炭处理后,其生物毒性可有效降低〔30〕。

炭材料的孔道结构与表面官能团都是影响其吸附难降解有机物的主要因素。与活性炭相比,兼具微孔与中孔结构的活性焦对污染物的吸附速率更快,其孔径分布与焦化废水生化尾水中难降解有机物的分子直径匹配性高〔31-32〕,选择性吸附能力强,吸附容量高,且价格仅为活性炭价格的1/3,是处理焦化废水生化尾水的一种有前景的吸附材料。但目前对其开展的改性研究较少,需进一步加强研究。

2)树脂吸附。

近20 a 来,纳米孔结构交联基质的高分子树脂因其对不同化学性质有机物的高效吸附而备受关注。高分子树脂具有与传统活性炭相似甚至更高的比表面积,还可以通过骨架结构、孔结构和表面化学性质的调控,使之与焦化废水生化尾水中的有机物分子结构相匹配,利于吸附〔33〕。Wenlan YANG 等〔34〕基于焦化废水生化尾水中的有机物特征合成了一种具有氨基化官能团、比表面积大的可循环使用的超交联高分子吸附剂NDA-802,并对其去除有机物的性能进行了研究,结果表明,归功于其具有的氨基官能团与微孔结构,NDA-802 对疏水有机物(占DOC的65%)和芳香族有机物具有良好的吸附选择性和较高的去除率,远高于D-301、XAD-4 和XAD-7 商用高分子树脂。杨文澜等〔35〕采用氨基化超高交联吸附树脂处理COD 为120~150 mg/L 的焦化废水生化尾水,连续运行实验表明其COD 可稳定降至80 mg/L,满足直接排放限值要求,并实现了部分处理出水的回用。目前,部分焦化废水生化尾水处理项目已经采用了树脂吸附单元,所报道的COD 去除率为40%~70%〔36-38〕,且研究表明,树脂吸附处理后废水的急性毒性指数和慢性毒性指数均无法检出〔39〕,因此树脂吸附已成为去除焦化废水生化尾水中难降解有机物的一种选择。但是树脂吸附也有其缺点,如吸附剂需要再生,再生周期与进水中有机物浓度和吸附剂的吸附容量有关,一般来说,吸附技术要求进水的有机物浓度较低,如COD 低于150 mg/L,甚至低于100 mg/L。吸附常需与混凝、氧化处理单元结合,实际应用中,树脂主要应用于焦化废水生化尾水回用装置。此外,吸附只是对有机物进行了转移,需要解决二次污染的问题,尽管树脂的再生方法简单、污染物洗脱彻底,但是树脂再生会将有毒有害有机物富集在酸、碱或盐溶液中,再生液的处理处置较为繁琐,其相关研究也少见报道。

3.1.3 膜技术

膜技术是一种简单、高效、易操作的分离技术,其主要依靠膜孔筛分或膜面、膜孔吸附被分离物质。随着焦化废水资源化利用的大力推动,以“超滤(UF)+纳滤/反渗透(NF/RO)”为核心的回用处理工艺研究日益增多,研究所涉及的UF、NF 与RO 的膜孔径不断减小,对有机物和溶解性离子的截留效果逐步提高。在对焦化废水生化尾水的处理过程中,混凝、过滤通常作为膜技术的前处理单元用于去除水中的悬浮态、胶体态与大分子有机物,保障UF 与NF/RO 系统的稳定运行;膜系统进水中的有机物基本以小分子物质为主,UF 主要是进一步去除悬浮物和胶体物质以保护NF/RO 系统,对小分子质量的有机物基本无去除〔40-41〕。与UF 相似的聚瓷膜技术对焦化废水生化尾水中有机物的截留效果和耐污染性较高,值得关注〔23〕。NF 或RO 作为致密脱盐膜,对焦化废水生化尾水中的有机物截留效率较高,比如NF对其中有机物的截留率在70%以上〔42〕,RO 更是高达90%〔43〕,RO 产水的COD 维持在5~10 mg/L 左右。NF 与RO 可将焦化废水生化尾水处理至满足直接排放标准与回用标准,但有毒有害的有机物与溶解性盐都富集在膜浓缩液中,生物毒性增强,需要对膜浓缩液再次进行处理〔44〕。另外,膜也容易受其中有机物和结垢型离子的污染,清洗程序复杂,通量恢复较难〔45〕。

3.2 转化技术

3.2.1 Fenton 氧化

Fenton氧化主要通过Fe2+催化H2O2分解产生·OH降解矿化有机物。Fenton 氧化是处理焦化废水生化尾水的一种成熟技术〔46〕。杨水莲等〔47-48〕利用Fenton氧化处理COD 为260~480 mg/L 的焦化废水生化尾水,在FeSO4投加量为200~500 mg/L,H2O2投加量为666~1 000 mg/L 时,COD 去除率达到86%~90%。但是,传统Fenton 氧化技术的Fe2+投加量大,H2O2消耗量大,尤其是铁泥产量也较大。为了减少H2O2、Fe2+消耗和铁泥量,非均相Fenton、光Fenton、流化床Fenton 和磁纳米类Fenton 技术出现。郑俊等〔49〕构建了非均相Fenton 体系处理焦化废水生化尾水,在H2O2投加量为340 mg/L,n(H2O2)∶n(Fe2+)=2∶1 条件下,废水COD 从306 mg/L 降低为90 mg/L,处理成本低于3.0 元/m3。A. N. SABER 等〔50〕采用CuO 修饰蒙脱土,将其用作Fenton 催化剂在太阳光照射下净化COD 为250 mg/L 的焦化废水生化尾水,当H2O2投加量为34 mg/L 时,苊、芴、芘等30 余种有机物去除率达到90%。与传统Fenton 相比,光Fenton 降解有机物的效率更高、药剂消耗少,但是电耗高,且受溶液吸光度影响大。田路泞等〔51〕用流化床Fenton 处理COD 约为180 mg/L 的焦化废水生化尾水,在相同的加药条件下(Fe2+为56 mg/L、H2O2为170 mg/L),与传统Fenton 相比(COD 去除率为40%),其对COD 的去除率可以达到55%,铁泥量降低了60%。杨乐等〔52〕对比了磁纳米类Fenton 与传统Fenton 对焦化废水生化尾水中有机物的处理效能,结果表明,二者去除COD 的效率相当,但磁纳米类Fenton 污泥量大幅减少,如果催化剂重复利用5 次以上,其成本与传统Fenton 处理成本接近。

Fenton 氧化处理后废水中大分子有机物几乎被全部去除,剩余污染物中小分子有机物占绝大部分。Fenton 氧化将焦化废水生化尾水中具有不饱和C=C 和C=O 结构的芳烃类疏水性有机物降解为亲水性小分子有机物〔53〕,但是,Fenton 氧化苯酚的主要降解产物苯醌的生物毒性甚至高于母体,可抑制污泥中微生物的代谢活性,甚至致使好氧消化和氨氧化过程几乎完全被抑制〔54〕。朱小彪等〔55〕研究发现Fenton 和电-Fenton 处理焦化废水生化尾水后,出水生物毒性均明显升高,一定程度上增大了出水的生态风险。

3.2.2 臭氧氧化及其催化氧化

O3作为强氧化剂,可通过O3分子的直接亲电氧化和O3分解产生的·OH 间接氧化两种机制降解有机污染物。O3可选择性地将大分子、难降解有机物降解为小分子、易降解的有机物,但是几乎没有矿化作用。陈雷等〔56〕采用单独O3氧化深度处理COD 为120 mg/L 的焦化废水生化尾水,实验条件下COD 去除率仅为30%。为了提高对焦化废水生化尾水中污染物的氧化效率,光催化、催化剂催化O3产生·OH的高级氧化技术得到快速发展和应用。雷霆等〔57〕采用O3/UV 深度处理COD 为230~360 mg/L 的焦化废水生化尾水,其效果优于单独O3氧化;在O3投加量2.8 mg/L、反应时间80 min、UV 照射强度30 W/cm2条件下,O3/UV 对COD 的去除率达到73%。杨德敏等〔58〕采用O3/活性炭联合工艺深度处理COD 为145 mg/L 的焦化废水生化尾水,在活性炭投加量50 g/L、O3投加量7.5 mg/min、反应时间30 min 的条件下,COD 去除率达到74%。Zijun PANG 等〔59〕采用Co/Ni有机框架碳球催化O3氧化深度处理COD 为135~154 mg/L 的焦化废水生化尾水,当O3投加量为10 mg/L 时,COD 去除率为41%,·OH 对有机质矿化的贡献是非催化体系的7.3 倍。Dan LIU 等〔60〕采用CuFe2O4/海泡石催化O3氧化深度处理焦化废水,喹啉矿化率为90%,是单独O3氧化效率的5.4 倍;喹啉矿化速率较单独O3氧化喹啉矿化速率提高16.7 倍。

O3催化氧化处理后,焦化废水生化尾水中的PAHs、LCHs、以喹啉为代表的NHCs、邻苯二甲酸酯类、类色氨酸、溶解性微生物副产物、类腐殖酸和类酪氨酸物质都得到有效降解〔61〕。但是一些难生物降解的有机物仅得到了部分去除,并转化为一些新的有机物,如烷烃、苯甲醇、己酸等物质氧化后主要成分为苯甲酸、1-甲基-2-丙基环己烷、戊酸等芳香烃、杂环化合物及其他降解中间产物。单独O3氧化系统的出水生物毒性略有波动,并可能有所上升〔62〕,但是由于·OH 的作用,O3催化氧化处理后废水生物毒性降低〔63〕。

3.2.3 电磁强氧化

电磁强氧化利用电磁波能量作用在特定载体表面产生局部、瞬间的高温高压,热效应使极性分子高速旋转碰撞,从而改变体系的热力学函数,降低反应的活化能和分子的化学键强度;同时,电磁能产生的非热效应能震荡电磁场中的极性分子,使其化学键松动或断裂〔64〕,从而更易被氧化分解。微波辐射通过热效应或非热效应还可加快H2O2等氧化剂生成·OH。胡林等〔65〕采用电磁强氧化技术处理含有苯酚及其衍生物和部分芳烃类化合物等近103 种有机物的某焦化废水生化尾水,处理后出水仅能检测到9 种有机物,且主要残留物仅有3 种,浓度也大幅度降低,COD 从300 mg/L 降低到30 mg/L 以内。张恒等〔64〕利用微波强化Fenton 处理焦化废水生化尾水,出水COD 降至52 mg/L,与单独Fenton 处理效果相比,COD 去除率从18%提升到77%。焦化废水生化尾水的难降解有机物经过电磁强化氧化处理后,其种类和浓度都显著下降,但是,处理出水的生物毒性变化还不清楚。该技术处于中试与工业化示范阶段,还需要不断探索和改进实验中存在的一些问题。

3.2.4 过硫酸盐高级氧化

过硫酸盐(PS/PMS)氧化是一种新型高级氧化技术,其通过物理或化学方法活化PS/PMS 产生SO4·-和·OH 降解有机物。降解焦化废水生化尾水中难降解有机物可采用Fe2+、活性炭/改性碳纤维、过渡金属氧化物与UV 等活化方式。刘美琴等〔66〕用Fe2+活化PS 处理焦化废水生化尾水(pH=8.0,TOC 为86 mg/L),PS 和Fe2+投加量分别为1.5 mmol/L 和4 mmol/L,反应60 min 时TOC 去除率可达68%;三维荧光光谱分析表明,Fe2+/PS 体系降解了部分类腐殖酸物质。吕志超等〔67〕采用颗粒活性炭(GAC)活化PS 氧化处理TOC 为73~80 mg/L 的焦化废水生化尾水,在GAC 投加量为30 g/L,PS 投加量为6 g/L 时,TOC 去除率达到81%;以磁性活性炭复合催化材料(CuFe2O4/GAC)替代GAC 后,PS 投加量与活化材料投加量都显著降低〔68〕。苏冰琴等〔69〕采用NaOH 改性活性炭纤维(ACF)活化PMS 处理COD 为205~214 mg/L 的焦化废水生化尾水,在ACF 投加量2.0 g/L、PMS 投加量6.0 mmol/L、初始pH 为7.0、反应120 min时,COD 去除率达到86%,出水对发光细菌的生物毒性降低;GC-MS 分析显示焦化废水生化尾水中的大分子酯类和复杂芳香烃类发生水解和开环,转化为小分子醇类和短链烃类物质或者完全矿化,吡啶通过羟基化和去氢作用完全降解。陈利荣等〔70〕研究了天然磁铁矿/UV/PS 对焦化废水生化尾水中不同种类有机物的去除特性,发现大分子有机物去除效果显著,疏水性和弱疏水性有机物去除效果较亲水性有机物好。PS 高级氧化对焦化废水生化尾水中COD 和TOC 的去除率一般在70%以上,适用pH 范围较广,但是PS 消耗量高,另外出水也被引入了大量SO42-。PS 降解焦化废水生化尾水中有机物的效能及机理研究较多,但对废水生物毒性变化的关注较少。

3.2.5 电化学氧化

电化学氧化指通过阳极界面的直接电子传递、电解产·OH,阴极还原O2产·OH(电Fenton)降解有机物的一种清洁绿色技术。电极材料是该技术的核心,电化学氧化技术处理焦化废水生化尾水的研究主要围绕合成新型电极、优化反应器结构以提高降解有机物的效能开展。Xuwen HE 等〔71〕采用Ti/RuO2-IrO2阳极氧化处理COD 为304~317 mg/L 的焦化废水生化尾水,在最优条件下反应60 min 后,废水中菲、吲哚、喹啉、嘧啶消失,部分化合物浓度明显降低,COD 降低了62%。为提高对多环芳烃的去除效果,Dan ZHI等〔72〕采用Ti/Ti4O7阳极处理COD 为230~270 mg/L 的焦化废水生化尾水,COD 去除率为79%。碳纳米管的电催化活性强、电阻小、结构稳定,Lei HE 等〔73〕采用碳纳米管修饰的Ti/SnO2-Sb 阳极处理COD 为210~250 mg/L 的焦化废水生化尾水,COD 去除率为83%;且研究表明该电极对荧光溶解性有机物具有良好的处理性能,处理后出水生物毒性显著降低。与其他阳极如SnO2、PbO2阳极相比,掺硼金刚石(BDD)阳极处理焦化废水生化尾水可以实现有机物完全矿化,能耗仅为SnO2和PbO2阳极系统的60%左右〔74〕。在阳极与阴极之间投加粒子电极构建的三维电催化氧化体系,因体系有机物传质增强,有效反应面积增大,电流效率和反应速率得到提高,被广泛用来降解废水中难降解有机物。Tingting ZHANG等〔75〕制备了Ti-Sn-Ce/竹生物炭颗粒电极,构建了三维电化学反应体系处理COD 为420~480 mg/L 的焦化废水,处理后大部分可溶性有机物被降解转化,COD 去除率达到93%。Xinyu GAO 等〔76〕以针焦为原料,负载铁离子制备了一种新型电Fenton 阴极处理焦化废水生化尾水,COD 在40 min 内由158 mg/L 降至64 mg/L,处理单位质量COD 电耗为180 kW·h/kg。Kun ZHAO 等〔77〕制备了氟化活性炭阴极,将其用于处理焦化废水生化尾水,2 h 内COD 由320 mg/L 降至92 mg/L,处理单位质量COD电耗为30 kW·h/kg。

Chunrong WANG 等〔78-79〕采用三维荧光光谱分析了电化学氧化处理前后焦化废水生化尾水中有机组分的转化规律,发现芳香类蛋白物质与腐殖质类物质几乎被完全去除。Bo ZHANG 等〔80〕采用GC-MS分析电Fenton 氧化前后焦化废水生化尾水中的14种难降解有机物,发现经处理后4-甲基苯酚、苯酚、3,4,5-三甲基苯酚和3-甲基苯并呋喃几乎被完全去除,而3,4-二甲基苯酚、吲哚、3-(1-吡咯基)苯酚和2-羟基-4-甲基喹啉仅有少量被降解。另外,Yang HU 等〔81〕利用GC-MS 结合紫外-可见光谱(UV-vis)与红外光谱(FTIR)得出电化学氧化焦化废水生化尾水的出水残余有机物为烷烃、烯烃,且新生成了醚与羧酸。Xiuping ZHU 等〔74〕利用发光细菌的生长抑制率评估了电化学氧化过程中焦化废水生化尾水生物毒性的变化,发现生物毒性几乎没有降低,甚至出现上升的现象。

焦化废水生化尾水经电化学氧化后难降解有机物被大量去除,但是存在电极成本高、稳定性差、能耗高等缺点,应用受到限制。电极对难降解有机物的矿化能力越强,其成本越高。另外,电化学氧化出水的生物毒性尤其要特别关注。

3.3 组合协同工艺

单一的分离技术处理焦化废水生化尾水中难降解有机物的效率有限,出水COD 通常难以满足《炼焦化学工业污染物排放标准》(GB 16171—2012)的限值要求,此外,混凝药剂、吸附剂用量大,且将难降解有机物从水相转移至污泥相或吸附剂表面后会产生大量的危险废物。单一转化技术处理可以实现焦化废水生化尾水的达标排放,但是氧化剂、催化剂用量大或者电耗高,且氧化出水的生物毒性有可能升高。因此,分离技术协同工艺、转化技术协同工艺及分离-转化协同工艺得到快速发展。

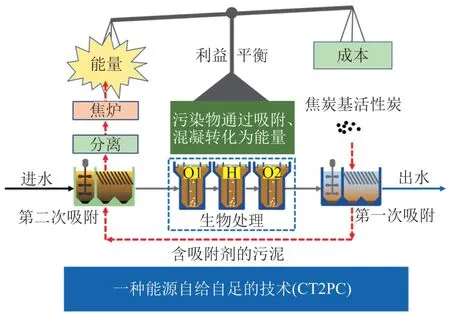

3.3.1 分离技术协同工艺

分离技术协同工艺有混凝-吸附、混凝-膜分离、吸附-膜分离组合工艺。Yu XIA 等〔82〕采用混凝-污泥基活性炭吸附组合工艺处理COD 为200~250 mg/L 的焦化废水生化尾水,COD 去除率为77%,出水COD 均低于排放限值(<80 mg/L),PAC 与吸附剂的用量较采用单一工艺时大幅降低。Jie LI 等〔30〕采用混凝-吸附组合工艺处理COD 为156 mg/L 的焦化废水生化尾水,在PFS、粉末活性炭投加量分别为400、300 mg/L 的条件下,COD 去除率为85%,远高于混凝(17%)和活性炭吸附(27%)去除COD 的总和。孙彩玉等〔36-38〕采用吸附-膜分离组合工艺对焦化废水生化尾水进行回用处理,吸附可有效去除有机物,减轻对膜元件的污堵,降低化学清洗频次。王艳芳等〔40〕采用混凝-RO组合工艺处理COD约为120 mg/L的焦化废水生化尾水,RO 产水COD 降至6~12 mg/L,达到循环冷却水水质标准。Zemin LI 等〔83〕采用预处理与深度处理耦合工艺(Combined technology of preand post-physicochemical treatment,CT2PC)处理焦化废水生化尾水。该工艺是将处理焦化废水生化尾水的粉状活性炭回流至前端预处理单元(图1),使其继续发挥吸附功能,然后将吸附了苯酚、烷烃等高能量有机物的粉末活性炭排出进入焦炉热解,转化为焦炭产品作为原料重新使用,同时回收能量。当粉末活性炭投加量为1.0 g/L 时,焦化废水进水与生化废水的COD 分别从3 750、190 mg/L 降低到1 500、45 mg/L,进而将144 555 kJ/m3的能量从焦化废水中转移到吸附剂中。当粉末活性炭价格小于5 562 元/t 时,热解回收能量的净收益高于吸附剂的成本。CT2PC 技术提供了一种可持续的水质和污泥管理以及能源回收方法,为工业废水处理追求高品质水质和能源自给自足做出了探索。

图1 两步吸附预处理与深度处理耦合技术示意Fig.1 Schematic diagram of two-step adsorption preand post-treatment coupling technology

3.3.2 转化技术协同工艺

涉及到转化技术的组合工艺有Fenton-臭氧〔84〕、Fenton-生物、臭氧-生物、电催化-臭氧、电化学氧化-生物等技术。相较于单一的转化技术,采用组合工艺处理焦化废水生化尾水的效能得到提升,COD 可满足排放要求,药剂消耗和电耗都显著降低。Chen WANG 等〔85〕采用Fenton-生物法联合处理COD 为1 900~2 100 mg/L 的焦化废水生化尾水,运行70 d 后出水COD<50 mg/L,满足直接排放限值要求。Shihua ZHANG 等〔86〕采用O3氧化与生物好氧滤池联合处理COD 为60 mg/L 的焦化废水生化尾水,在O3投加量为0.3 mg/L,停留时间为50 min 的条件下,COD去除率达到50%,满足特别排放限值要求。李新洋等〔87〕采用电-多相臭氧催化工艺深度处理COD 为320 mg/L 的焦化废水生化二级尾水,在O3投加量为84 mg/L 条件下,电-多相臭氧催化技术的COD、TOC去除率分别为67.9%、50.0%,显著优于O3氧化和电化学氧化的处理效果,COD 降解动力学常数分别是O3氧化和电化学氧化技术的3.6 和4.9 倍。王春荣等〔88-89〕采用电化学氧化-生物处理工艺,探究了BDD 电极氧化与曝气生物滤池(BAF)联用深度处理COD 为220 mg/L 的焦化废水生化尾水的效果,当电化学氧化停留时间控制在1 h,BAF 的停留时间控制在12 h 时,出水平均COD 为63 mg/L,满足直接排放限值要求。上述各协同工艺都使焦化废水生化尾水中有机物的去除效能提升,但是对于不同有机组分和生物毒性在各处理单元的去除规律缺乏研究。

3.3.3 分离-转化协同工艺

同步氧化- 吸附法(Synchronized oxidationadsorption,SOA)是将类Fenton 氧化与新生态Fe3+水解纳米颗粒吸附协同耦合的一种工艺,其机理如图2 所示,在SOA 处理焦化废水生化尾水的过程中,有机物被·OH 氧化发生羧化反应生成富含羧基的中间产物,然后这些中间产物被新生态的纳米水解粒子有效吸附。与PFS 相比,在相同pH 和Fe3+投加量下,SOA 对COD 的去除率更高,对疏水性有机酸的去除率也较高。此外,SOA 处理可显著降低焦化废水生化尾水的生物毒性〔90〕,是一种去除焦化废水生化尾水中难降解有机物的有效工艺。

图2 同步氧化-吸附示意Fig.2 Schematic diagram of synchronous oxidative adsorption

催化O3氧化主要去除含羧基基团数量较少、氧化程度较低的有机组分,保留和生成含羧基基团数量高、氧化程度高的有机组分;混凝易去除含羧基基团数量高、氧化程度高的有机组分,保留含羧基基团数量少、氧化程度低的有机组分〔91〕。混凝-O3氧化与O3氧化-混凝-吸附协同工艺利用单项技术对焦化废水生化尾水中不同有机组分的选择性和各技术的协同性,使得COD 的去除率显著升高,药剂消耗显著下降〔92-93〕。Hao WANG 等〔94〕采用混凝-O3氧化工艺对焦化废水生化尾水进行处理,结果表明,该工艺对COD 的去除率比单独O3催化氧化提高了45%~69%,且处理单位质量COD 的O3消耗量从24.3 g/g降低到6.8 g/g。

对部分深度处理技术去除焦化废水生化尾水中难降解有机组分的效能、特征和处理后出水的毒性变化规律进行总结,结果见表1。

表1 不同深度处理技术去除焦化废水生化尾水中难降解有机组分的效能、特征和出水毒性变化规律Table 1 Efficiencies,characteristics of different advanced treatment technologies for removing refractoryorganic matters in biochemical tail water of coking wastewater and toxicity change of effluent

由表1 可知,混凝与吸附对疏水性大分子有机物和小分子有机物的截留效率高,而对亲水性有机物的分离性能低,对生物毒性的消除较佳。膜分离技术简单,无二次污染,但是膜容易污堵,需要采用高级氧化等技术处理浓缩液。Fenton 氧化与O3氧化可将难降解有机物降解为小分子有机物或使其部分矿化,中间产物的生物毒性可能升高。电磁强化氧化技术、过硫酸盐高级氧化与电化学氧化技术提高了对有机物的去除效率,但是药剂消耗或能耗增加。前述单一处理单元需要更高的物耗和能耗才能使焦化废水生化尾水达标,且生物毒性未必降低。而同步氧化-吸附、混凝-O3催化氧化-吸附等协同组合工艺可将焦化废水生化尾水中难降解有机物高效去除,消除生物毒性,是焦化废水生化尾水处理达标排放的经济可行工艺。

4 总结与展望

焦化废水处理过程中,尽管大量的有毒有害物质已被预处理分离、生物降解转化,生物毒性大幅消除,但是,其生化尾水中依然残余一定量的酚类、LCHs、PAHs、NHCs 等难降解有机物,还有一定量的微生物代谢产物,它们以悬浮态、胶体和溶解性有机物的形式存在,并表现出一定程度的生物毒性。采用单一分离或转化处理单元对其进行处理需要更高的物耗和能耗才能达标,且废水生物毒性未必降低。

“双碳”背景下的废水处理,节能降耗也十分重要。以高能耗追求更好水质,依靠不断增加处理单元提高水质的传统污水处理模式不可取,清洁高效的短流程处理技术是未来的发展趋势。焦化废水生化尾水深度处理技术的发展可以从以下方向考虑:1)合成新型混凝药剂、吸附剂使其能同步分离疏水性与亲水性有机物;2)合成能够实现有机物与溶解性盐高效分离的新型耐污染膜材料;3)开发富集有机物的催化剂或低能耗的电化学氧化技术,提高·OH 的产率和有效利用率,减少氧化剂消耗;4)开发高效氧化-吸附或吸附-强化生物降解协同耦合工艺,既能显著降低物耗与能耗,还可将有机物分离回收转化为能量物质,实现废水处理能量自给。