微电解-UASB-改良型两级A/O-序批沉淀工艺处理医药废水

张金彪

(上海泓济环保科技股份有限公司,上海 200433)

山东某生物医药有限公司主要生产合成原料药、兽用原料药及制剂产品、医药中间体、医药专用离子交换和载体材料等。其废水可分为浓污水、清污水和生活污水。其中浓污水包括吸附分离材料车间和原料药车间浓污水,其生物毒性大、可生化性差〔1-2〕;清污水包括原料药车间和制剂车间清污水。清污水和生活污水是一类成分简单、容易处理的低浓度废水〔3〕。由于3 类废水含有的成分不同,混合处理将会增加成本。因此,为了提高处理效率和减少处理成本,将浓污水、清污水和生活污水分质处理后再进行后期的集中处理。根据国内外处理医药废水的报道〔4-6〕,以及对所产生废水水质特征和生产工艺的分析,采用微电解-UASB-改良型两级A/O-序批沉淀组合工艺对该医药废水进行处理。工艺运行后对污染物的去除效果良好,出水达到《污水综合排放标准》(GB 8978—1996)表4 中的二级标准。

1 废水水量与水质

该医药厂综合废水主要包括吸附分离材料车间浓污水(200 m3/d),原料药车间浓污水(200 m3/d)、清污水(400 m3/d),制剂车间清污水(100 m3/d)以及生活污水(100 m3/d),其中浓污水具有高COD 和高NH3-N的特点,清污水则具有成分简单、处理较容易的特点。对此,确定采用分质预处理及以微电解和生化处理为主体工艺的组合工艺对其进行处理。废水处理设计规模为1 000 m3/d,其中浓污水为400 m3/d,清污水为500 m3/d,生活污水为100 m3/d。综合废水水质,并参照《污水综合排放标准》(GB 8978—1996)表4 中的二级标准,所设计的工艺进出水水质见表1。

表1 设计进出水水质Table1 Designed influent and effluent qualities

2 工程设计

2.1 工艺流程

废水处理工艺流程见图1。

图1 废水处理工艺流程Fig.1 Flow chart of wastewater treatment process

如图1 所示,浓污水经收集池收集后,需经微电解和絮凝沉淀预处理,去除少部分有机物,提高其可生化性能。其中微电解使用的是铁碳微电解填料,废水pH 控制在3~4。清污水在清污水收集池中被收集,经泵提升至综合调节池;生活污水经初沉后去除悬浮物,再经泵引流至综合调节池。在综合调节池,清污水和除悬后的生活污水与预处理后的浓污水混合,然后经泵提升至UASB 配水池,再进入到UASB 反应器中进行COD 的去除,并进一步提高废水的可生化性能。废水经UASB 反应后进入到改良型两级A/O 池进行生化处理,最后出水自流至序批沉淀池,实现泥水分离。对于改良型两级A/O 工艺,它是在传统的A/O 工艺及SBR 技术的基础上改进的污水处理工艺,其实质是两级A/O 工艺后接序批分离,并在一级好氧池、二级好氧池及序批沉淀池内增加固定式平板填料,因此具有生物膜与活性污泥协同作用、序批反应、分离一体化的特性。该方法为各种优势微生物的生长繁殖创造了良好的环境条件和水力条件,使得高难度有机物的降解、氨氮的硝化、反硝化等生化过程保持高效反应状态,有效地提高生化去除率。而为了减少占地面积,将原有占地较大的连续流二沉池优化为交替出水的斜板沉淀池(序批沉淀)。关于序批沉淀,设置沉淀池1、沉淀池2 共两个沉淀池,将二级好氧池出水流入序批沉淀池1 或序批沉淀池2,如果序批沉淀池1 作为沉淀池出水,则序批沉淀池2 处于曝气好氧或沉淀状态。其中对于单格序批沉淀池是间断进水,但对于整座序批沉淀池,实现了连续进水、出水,使整个工艺出水连续均匀,操作管理更方便。

经过该工艺处理后,出水可达标排放,工艺运行所产生的剩余污泥采用叠螺脱水机进行脱水减量化。

2.2 主要处理单元及设计参数

1)收集池。2 座,一座为浓污水收集池,一座为清污水收集池。采用钢砼结构,构筑物采用半地上式,并进行防腐处理,提升泵为气动隔膜泵。浓污水收集池尺寸为12.3 m×5.8 m×5.7 m,有效容积为406.7 m3,水力停留时间24 h;清污水收集池尺寸为12.3 m×6.8 m×5.7 m,有效容积为476.7 m3,水力停留时间23 h。每座收集池内配置潜水搅拌机1 台,用于均质污水。

2)收集沉淀池。1 座,用于收集沉淀生活污水,采用钢砼结构,构筑物采用半地上式,并进行防腐处理,提升泵为氟塑料泵。尺寸为6.3 m×5.6 m×4.5 m,有效容积为158.7 m3。

3)微电解+絮凝沉淀池。1 座,含微电解反应区、絮凝区以及用于泥水分离的沉淀池。采用钢砼结构,构筑物采用半地上式,并进行防腐处理,排泥泵采用气动隔膜泵。

4)综合调节池。1 座,池内配置潜水搅拌泵4台,用于均质污水。该调节池用于收集预处理完的生产废水和生活污水,设计水量为1 000 m3/d。采用钢砼结构,构筑物采用半地上式,并进行防腐处理,提升泵为氟塑料泵。尺寸为14.4 m×9.5 m×5.5 m,有效容积为750 m3,水力停留时间18 h。

5)UASB配水池。2座,采用钢砼结构,构筑物采用半地上式,并进行防腐处理。单座尺寸为3.6 m×1.4 m×6.5 m,总有效容积为2×30.2 m3,水力停留时间1.4 h。

6)UASB反应池。6座,采用钢砼结构,构筑物采用半地上式,并进行防腐处理。单座尺寸为7.6 m×7.1 m×9.5 m,有效水深9.0 m,总有效容积为2 913 m3,水力停留时间为70 h,COD 容积负荷为2.05 kg(/m3·d)。配套三相分离器、布水系统和沼气收集、脱硫及燃烧系统。

7)改良型两级A/O 池。池中装填有平板型酶浮填料,利用悬浮污泥和填料上的活性微生物,在缺氧/好氧/缺氧/好氧环境下进行硝化与反硝化作用,对废水中的污染物进行去除。设计水量1 000 m3/d,分2 组运行。包括2 座一级缺氧池,单座尺寸12.1 m×3.6 m×6.5 m,有效水深6.0 m,总有效容积2×261 m3,水力停留时间12.5 h,反硝化容积负荷(以TN计)为0.5 kg(/m3·d);2 座一级好氧池,单座尺寸16 m×13.8 m×6.5 m,有效水深6.0 m,总有效容积2×1 325 m3,水力停留时间64 h,COD容积负荷0.79 kg(/m3·d),硝化液回流比100%~400%,配套液碱加药系统,根据pH 来补充硝化反应所需要的碱度;2 座二级缺氧池,单座尺寸8.5 m×2.2 m×6.5 m,有效水深6.0 m,总有效容积2×112 m3,水力停留时间5 h,并配套乙酸钠加药系统,根据出水TN补充二级反硝化脱氮所需碳源;2 座二级好氧池,单座尺寸8.2 m×2.2 m×6.5 m,有效水深6.0 m,总有效容积2×108 m3,水力停留时间5.2 h。一级/二级缺氧池配套潜水搅拌机,一级/二级好氧池配套可提升微孔曝气器,曝气风机采用节能型磁悬浮风机。

8)序批沉淀池。2 格,单格尺寸16.6 m×2.2 m×6.5 m,有效水深6.0 m,表面负荷1.1 m3(/m2·h),总有效容积2×219 m3,污泥回流比100%。

9)排放水池。1 座,用于收集处理后的排水,设计水量为1 000 m3/d,构筑物采用半地上式钢砼结构,并进行防腐处理。尺寸为16.2 m×4.7 m×4.5 m,有效水深4.0 m,总有效容积305 m3,水力停留时间7.3 h。

10)污泥池。2座,物化污泥池和生化污泥池各1座,并包含滤液池。单座尺寸为6.5 m×6.5 m×6.5 m,有效水深4.0 m,总有效容积2×253 m3;滤液池尺寸为2.0 m×2.0 m×3.5 m,有效水深3.0 m,总有效容积为2×12 m3。

3 运行效果

3.1 试运行综合效果

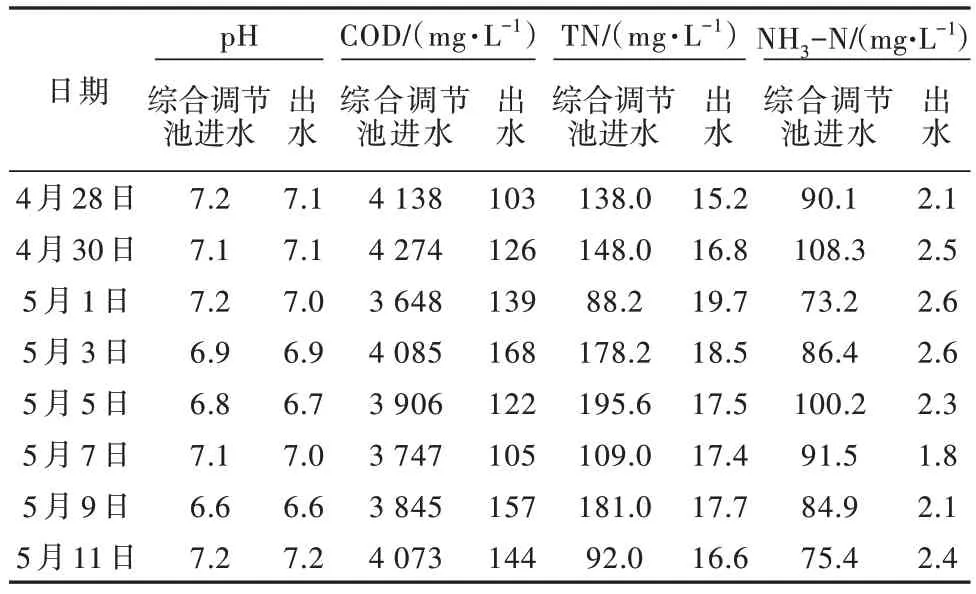

该工程设备安装完后,进行试运行调试,试运行周期为15 d,试运行期间综合调节池进水COD 约为3 000~5 000 mg/L。对试运行期间综合调节池进水及系统出水的pH、COD、TN、NH3-N 进行测定,结果见表2。

表2 试运行期间污水处理情况Table 2 Wastewater treatment during trial operation

从表2中可以看出,试运行期间经微电解-UASB-改良型两级A/O-序批沉淀组合工艺处理后的出水COD、NH3-N、TN 分别为100~200、1~3、15~20 mg/L,满足设计出水指标。

3.2 实际运行中集中处理各处理单元对污染物的去除效果

由于医药企业所生产的医药中间体不是固定不变的,生产不同种类的医药中间体就会产生不同类型的医药废水。因此,在试运行合格交付业主后,继续对集中处理各处理单元进行连续1 个月的水质指标监测,以考察本工艺对实际医药废水的处理能力。

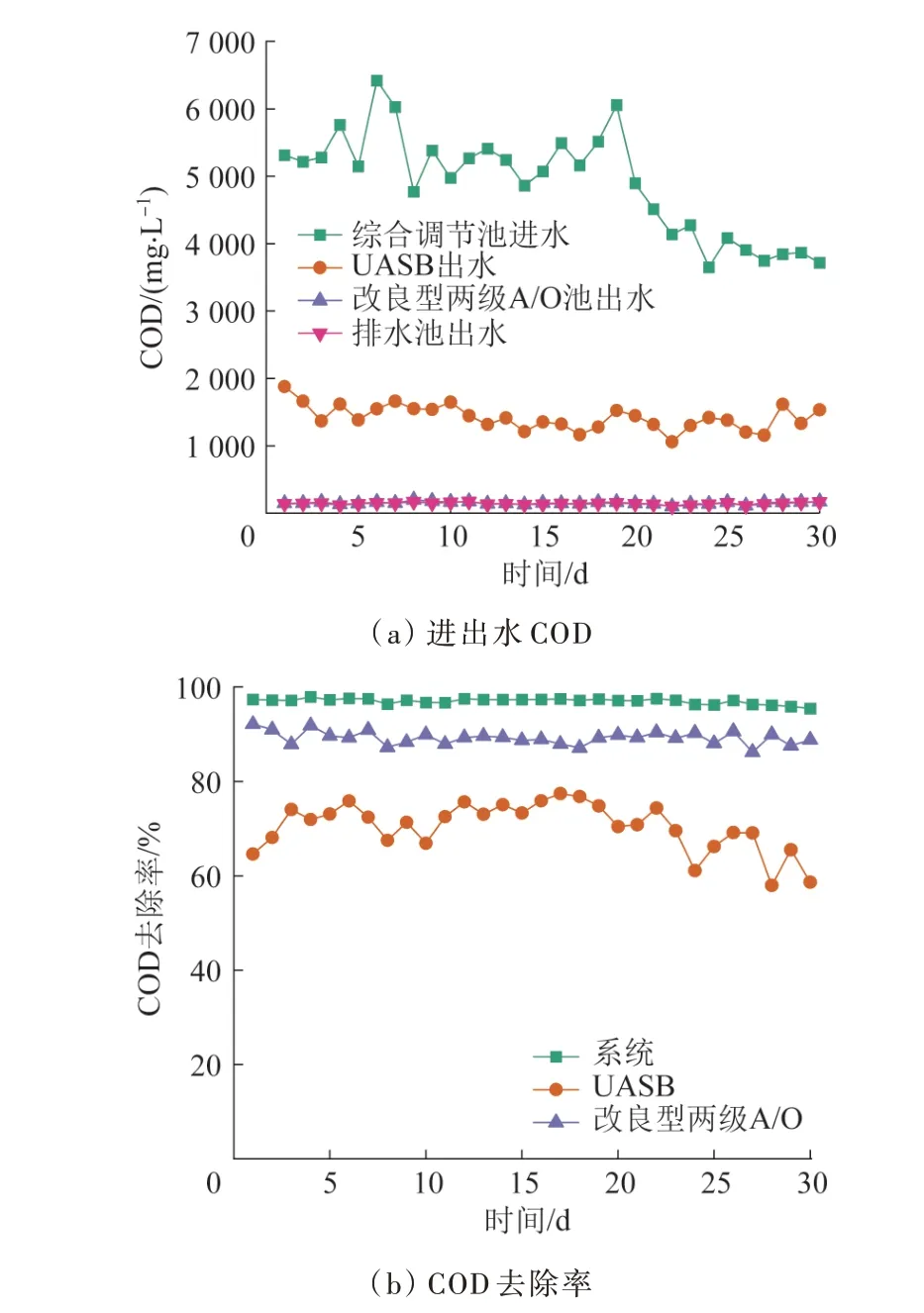

3.2.1 对COD 的去除效果

各处理单元的出水COD 及各处理单元对COD的去除率分别见图2(a)、图2(b)。

图2 各处理单元对COD 的去除效果Fig.2 The removal effect of COD by each treatment unit

从图2 可以看出,综合调节池进水COD 为4 000~7 000 mg/L,经UASB处理后,出水COD 在2 000 mg/L以内,去除率达到60%~80%;经改良型两级A/O 处理后,出水COD 约为100~200 mg/L,去除率为80%~90%。最终排水池出水COD 在200 mg/L以内,系统的整体COD去除率达到了96%以上,满足设计出水水质要求。

3.2.2 对NH3-N 的去除效果

各处理单元的出水NH3-N 及各处理单元对NH3-N 的去除率分别见图3(a)、图3(b)。

图3 各处理单元对NH3-N 的去除效果Fig.3 The removal effect of NH3-N by each treatment unit

从图3 中可以看出,综合调节池进水NH3-N 为80~140 mg/L,经UASB 处理后,出水NH3-N 为60~110 mg/L,去除率约为10%~40%,去除效果不理想,且波动较大。其主要原因是在厌氧过程中废水中的有机氮发生了氨化反应转化为NH3-N〔7〕,使UASB 处理单元对NH3-N 的处理效果不好。经改良型两级A/O 处理后,出水NH3-N 为1~3 mg/L,去除率达到了98%以上,满足设计出水水质要求。

3.2.3 对TN 的去除效果

各处理单元的出水TN 及各处理单元对TN 的去除率分别见图4(a)、图4(b)。

图4 各处理单元对TN 的去除效果Fig.4 The removal effect of TN by each treatment unit

从图4 中可以看出,综合调节池进水 TN 低于220 mg/L,经UASB 处理后,出水TN 低于160 mg/L,去除率约为10%~30%。为了使出水总氮达标排放,进行了改良型两级A/O 处理,经改良型两级A/O 处理后,出水TN 为15~20 mg/L,去除率达到了87%以上,满足设计出水水质要求。

4 经济技术分析

该工程稳定运行后其实际综合废水处理量为700 m3/d,主要费用包括人工费、电费、药剂费、蒸汽费和污泥处置费用。其中人工费为1.07元/m3,电费为4.20 元/m3,药剂费为2.17 元/m3,平均蒸汽费用为1.00 元/m3,污泥处置费用为4.19元/m3,直接运行费用合计为12.63元/m3。

5 结论

采用微电解-UASB-改良型两级A/O-序批沉淀组合工艺对医药废水进行处理,该工艺具有良好的处理效果,系统运行稳定,耐冲击负荷高。系统出水COD、NH3-N、TN 分别降至200、3、20 mg/L 以下,对COD、NH3-N、TN 的去除率分别达到了96%、98%、87%以上,满足《污水综合排放标准》(GB 8978—1996)表4 中二级标准,达到污水处理厂接收水体的水质要求。