内循环脱氮反应器处理炼化反渗透浓水的工程应用

陆彩霞,尉 勇,赵剑涛,师晓光,刘来峰,邢 哲,谢陈鑫,王连峰

(1.中海油天津化工研究设计院有限公司,天津 300131;2.中国石油天然气股份有限公司长庆石化分公司,陕西咸阳 712000)

超滤-反渗透普遍被应用于炼化企业含油污水回用处理中,且该技术已非常成熟,污水回用率可达到70%以上。污水经过3 倍以上的浓缩后污染物大量富集,反渗透浓水中难降解有机物的去除是污水处理的难点〔1〕。随着排放标准的提高,人们对污水中TN 日渐关注〔2〕。炼化企业的反渗透浓水TN 一般在20~80 mg/L,通常采用反硝化滤池对其进行去除〔2-4〕。但反硝化滤池占地面积大,反洗频繁,动力消耗高,滤料更换麻烦〔5〕。另外,在处理反渗透浓水时,因其硬度高,经常发生滤料板结、曝气头堵塞等问题,给污水处理厂的运行维护带来较大困难。

内循环(Internal circulation,IC)厌氧反应器是在普通升流式厌氧污泥床(UASB)基础上发展起来的新一代高效厌氧反应器,其高度可达16~25 m,为UASB 的4 倍左右,占地面积小〔6〕,主要用于处理高浓度有机废水,集厌氧反应和固、液、气三相分离为一体。本研究充分借鉴IC 厌氧反应器的结构形式,并结合反硝化特点,为陕西省某炼化企业污水提标升级改造项目设计了IC 脱氮反应器并完成了工程改造。与传统生物脱氮装置,如A/O、反硝化滤池相比,IC 脱氮反应器集生物脱氮、泥水分离为一体,高度可达上述装置的4~5 倍,具有占地面积小、工艺简单、动力消耗低的特点,可为企业新建或提标改造提供参考。

1 工程设计

1.1 项目概况

中石油某炼化企业炼油污水经隔油+二级气浮+A/O+MBR 处理后,进入反渗透装置进行脱盐处理,产水回用至循环水系统,反渗透浓水水量为68~106 m3/h,主要水质指标如表1 所示,其中氮素以NOx--N 为主,占TN 的94%以上。

表1 反渗透浓水水质Table 1 RO concentrated water quality

该反渗透浓水处理单元改造前采用臭氧催化氧化+内循环曝气生物滤池技术,工艺流程为臭氧催化氧化→氧化稳定池→内循环曝气生物滤池→监控池,处理后出水各项指标满足《石油炼制工业污染物排放标准》(GB 31570—2015)表2 中水污染物特别排放限值(直接排放)要求,其中COD≤50 mg/L,TN≤30 mg/L。

2018 年,《陕西省黄河流域污水综合排放标准》(DB 61/224—2018)发布,按照该标准要求,自2020年4 月1 日起该企业水污染物排放浓度限值需执行DB 61/224—2018 表1 中B 标准。对比GB 31570—2015,COD、氨氮、总磷等主要指标限值相同,TN 排放限值由30 mg/L 降低至15 mg/L。企业原有反渗透浓水处理装置无法满足该要求,因此需进行提标改造,以满足新标准实施后TN 达标排放要求。污水处理厂内仅有一块21 m×13 m 的土地可供利用,改造实施难度较大。

1.2 设计水量水质

项目设计水量为120 m3/h,设计进水TN≤50 mg/L,出水TN≤15 mg/L。

1.3 反应器的设计

项目设计了3 个IC 脱氮反应器,单塔设计污水处理能力为40 m3/h,其结构如图1所示。其与IC 厌氧反应器的主要区别在于反应器底部外加了氮气作为搅拌气源来保障泥水充分混合,此外在第二反应区上部增加了斜板沉淀区用以强化泥水分离效果。图中反应器下部直径D=4.5 m,沉淀区直径D′=6.8 m。第一反应区高度H1=6.5 m,第二反应区高度H2=4.5 m,过渡区H3=2 m,H4=3 m,总高H=H1+H2+H3+H4=16 m,反应器总容积为335 m3,有效容积为316 m3,其中反应区容积为175 m3。图1 中沿高度方向设有4 个取样点S1、S2、S3、S4,用以取样考察沿程污泥浓度变化情况。

图1 IC 脱氮反应器Fig.1 IC denitrification reactor

1.4 主要工艺流程

改造后的反渗透浓水处理工艺流程见图2。

图2 反渗透浓水处理工艺流程Fig.2 Reverse osmosis concentrated water treatment process

如图2 所示,在原臭氧催化氧化和内循环曝气生物滤池装置之间设计了IC 脱氮反应器,同时配备1 套碳源投加装置。原工艺中,氧化稳定池出水经泵直接提升至内循环曝气生物滤池,现改造为,氧化稳定池出水经泵提升至IC 脱氮反应器中,IC 脱氮反应器出水自流至内循环曝气生物滤池内。该改造方案工程量小,易实施,占地面积小。

1.5 主要工艺设计参数

1)水力负荷:反应区设计为2.5 m3/(m2·h),沉降区设计为1.1 m3/(m2·h)。

2)N2用量:设计总用气量为30 Nm3/h,单塔用气量为10 Nm3/h。实际运行过程中进行了优化。

3)碳源投加量:采用乙酸钠(有效成分≥58%)作为碳源,设计COD 投加量为200 mg/L(折合药剂质量浓度为440 mg/L 的)。实际运行过程中进行了优化。

1.6 分析方法

采用碱性过硫酸钾紫外分光光度法测定TN,采用重铬酸钾分光光度法测定COD,采用重量法测定污泥质量浓度和悬浮物质量浓度。

2 反应器启动

以污水处理厂含油污水生化处理系统的排泥为接种污泥,污泥质量浓度约10 000 mg/L。单塔接种污泥量约180 m3。脱氮反应器开始进水时开启氮气,单塔进水流量为10~15 m3/h,单塔进气流量为10 m3/h,连续运行48 h 后,投加碳源,并监测出水水质。之后逐渐提高进水流量,直至达到设计水量运行,出水悬浮物和反应器内污泥质量浓度趋于稳定。该过程时间为20 d,主要作用是筛选适应IC 脱氮反应器内水力条件的污泥,该类污泥絮团较大、密实,具有较好的沉淀性和反应活性,同时淘汰掉较轻、较小的污泥絮体。启动过程中各取样点污泥/悬浮物质量浓度的变化见图3。

图3 污泥/悬浮物质量浓度沿反应器高度变化Fig.3 Mass concentration changes of MLSS/suspended solids along the reactor height

S1 和S2 是第一反应区上、下两个取样点,其污泥浓度相差不大,表明第一反应区内泥水混合较为充分,不存在明显的浓度差。S3 为第二反应区上部取样点,其污泥质量浓度显著低于第一反应区。启动过程中,部分污泥随出水流失,出水悬浮物逐渐减少,第一反应区污泥质量浓度逐渐稳定在3 100~3 300 mg/L,第二反应区污泥质量浓度逐渐稳定在1 800~2 100 mg/L,IC 脱氮反应器最终出水(S4 取样点)悬浮物质量浓度降至40 mg/L 以下。

3 运行结果与讨论

3.1 TN 及COD 的去除

IC 脱氮反应器稳定运行后,对TN 的去除效果见图4。

图4 TN 去除效果Fig.4 Effect of total nitrogen removal

由图4可知,IC脱氮反应器进水TN为18.7~39.0 mg/L,平均26.6 mg/L,出水TN 为1.89~14.0 mg/L,平均4.65 mg/L,远低于15 mg/L 的排放要求。TN 平均去除率为82.3%,去除率较高,主要原因在于反渗透浓水中90%以上为NOx--N,可通过生物反硝化作用被直接去除〔7〕。与反硝化滤池相比,IC 脱氮反应器效果更佳〔3〕。

IC 脱氮反应器对TN 的去除容积负荷见图5。

图5 TN 去除容积负荷Fig.5 Volume loading of nitrogen removal

由图5 可知,TN 去除容积负荷为0.055~0.160 kg/(m3·d),平均0.091 kg/(m3·d),负荷略低,分析其原因,一是在反应区兼顾了三相分离功能,二是设计偏保守,进水水质和水量均未达到设计值。此外运行过程中,IC 脱氮反应器内溶解氧在0.16~0.34 mg/L,满足缺氧反应溶解氧低于0.5 mg/L 的要求。

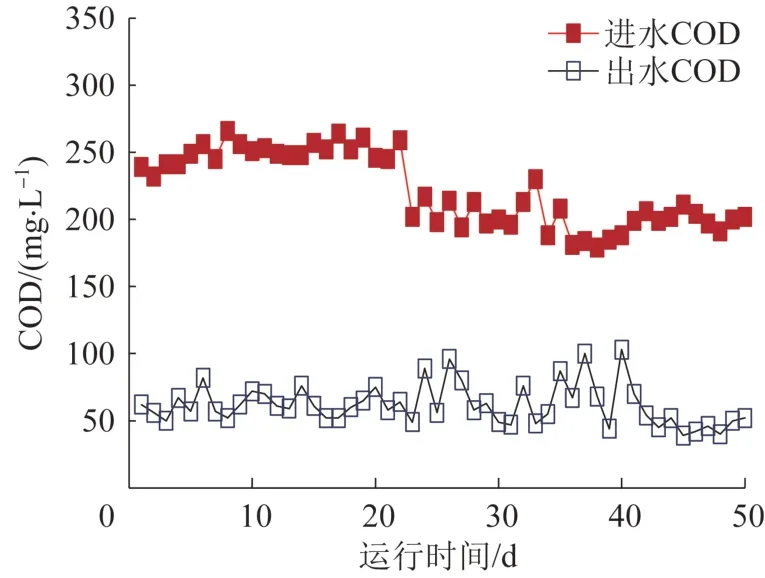

由于进水取样点设置在碳源投加点后,因此进水COD 包含了投加乙酸钠引起的COD。前22 d 乙酸钠(有效成分≥58%)每天投加量为930 kg,第23~50 天乙酸钠每天投加量为700 kg,折算为COD 分别为191 mg/L 和144 mg/L(按1 g 乙酸钠对应0.78 g COD,平均水量2 200 m3/d 计算)。反应区进、出水COD 如图6 所示,进水COD 平均为221 mg/L,出水COD 平均为60.9 mg/L。

图6 COD 去除效果Fig.6 Effect of COD removal

对氧化稳定池、IC 脱氮反应器及内循环曝气生物滤池出水COD 进行监测,结果见图7。

图7 氧化稳定池、IC 脱氮反应器及内循环曝气生物滤池出水CODFig.7 Effluent COD of oxidation stabilization tank,IC denitrification reactor and the internal circulation aerated biofilter

由图7 可知,氧化稳定池出水(未加碳源)COD 平均为50.2 mg/L,IC 脱氮反应器出水平均COD 比该值增加了10.7 mg/L,主要是为保证良好的脱氮效果,投加了过量的乙酸钠。过量的乙酸钠通过后续的内循环曝气生物滤池进行去除,使得滤池出水COD 为19.0~46.4 mg/L,平均35.4 mg/L,满足达标排放要求。

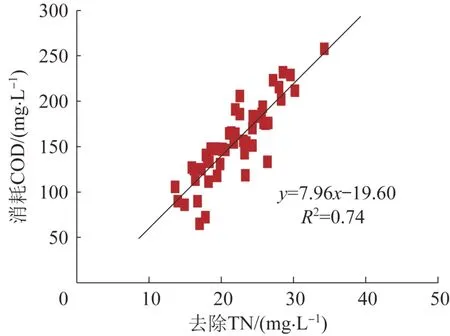

IC 脱氮反应器内消耗的COD 与去除的TN 之间的关系如图8 所示,根据其线性拟合结果,去除1 g TN 消耗7.96 g COD,按照乙酸钠B/C=0.52 计算,去除1 g TN 消耗4.14 g BOD。

图8 COD 消耗量与TN 去除量的关系Fig.8 Relationship between the consumed COD and the removed TN

3.2 出水悬浮物

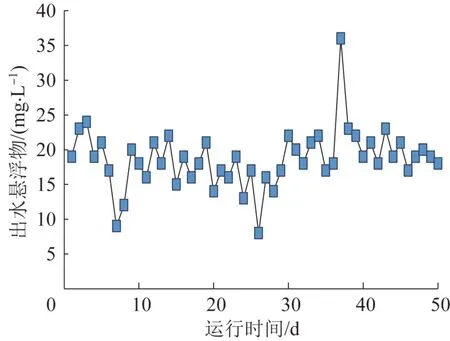

稳定运行后,IC 脱氮反应器出水悬浮物见图9。

图9 出水悬浮物Fig.9 Suspended solid content of the effluent

由图9 可知,出水悬浮物在8~36 mg/L 之间波动,平均18.6 mg/L,表明虽然反应器内为活性污泥絮体体系,与IC 厌氧塔的颗粒污泥相比密度小、沉降速率低,但经过泥水分离功能设计,可以达到良好的泥水分离效果。

3.3 氮气流量的优化

IC 脱氮反应器内,氮气有两个作用,一是作为搅拌气进行泥水混合,二是经三相分离器收集后,通过气提作用将部分泥水混合液提升至反应器顶部的气液分离罐内,混合液再在重力作用下回流至塔底,从而在反应器内部形成循环,有助于泥水的充分混合。对IC 脱氮反应器第一反应区上、下取样口S1、S2 处的污泥质量浓度随氮气流量的变化情况进行分析,结果见图10。

图10 氮气量对泥水混合效果的影响Fig.10 Influence of the nitrogen consumption on the sludge and wastewater mixing effect

由图10 可以看出,单塔氮气流量由10 m3/h 逐渐下调的过程中,反应器上下部污泥质量浓度差(S1-S2)刚开始并不明显;当单塔氮气流量降至7 m3/h 时,污泥质量浓度差有所上升;降至6 m3/h 时,污泥质量浓度差明显提高。因此,为在确保泥水混合效果下节省氮气用量,实际运行时单塔氮气流量应控制在7 m3/h 左右。

4 成本分析

工程改造增加的直接运行成本费用包括电费、药剂费和氮气费用。设备运转总功率为3.25 kW,电价按0.6 元/(kW·h)计,电费为46.8 元/d;每天消耗乙酸钠(有效成分≥58%)700 kg,单价按3 500 元/t计,药剂费用为2 450 元/d;每天氮气消耗量为504 m3,单价按1.0 元/m3计,氮气费用为504 元/d。综上,日处理水量按照平均水量2 200 m3/d 计算,水处理成本约为1.36 元/m3,具有明显的经济效益。

5 结论

在IC 厌氧反应器结构基础上设计了IC 脱氮反应器,并将其用于处理反渗透浓水,工程实践表明,该反应器的工程应用是可行的。反应器启动快,投入污泥后20 d 内可完成启动;运行稳定,在进水TN为18.7~39.0 mg/L 时,出水TN 平均为4.65 mg/L,显著低于15 mg/L 的排放要求,TN 去除容积负荷平均为0.091 kg/(m3·d);出水悬浮物质量浓度低,平均为18.6 mg/L;后续内循环曝气生物滤池出水COD 平均为35.4 mg/L,可稳定控制在50 mg/L 以下。同时,该设备占地面积小,工艺简单,水处理成本约1.36元/m3,具有显著的经济效益。