某电厂锅炉补给水系统全膜法调试问题及对策

张 凯,陈玉强,陈 阳,李小军,王牛旺,刘贵栋,胡明睿

(1.西安西热水务环保有限公司,高效灵活煤电及碳捕集利用封存全国重点实验室,陕西西安 710054;2.华能庆阳煤电有限责任公司,甘肃庆阳 745000)

2021 年,国家相关部门先后发布《关于推进污水资源化利用的指导意见》和《关于加强城市节水工作的指导意见》,明确提出到2025 年全国地级及以上缺水城市再生水利用率达到25%以上,京津冀地区达到35%以上的总体目标〔1-2〕。为贯彻落实国家相关环保及节水政策,越来越多的电厂锅炉补给水系统进水水源也由原先的地表水、地下水等逐渐转变为城市再生水〔3-6〕。以超滤-反渗透-电去离子(EDI)为代表的全膜法处理工艺已经成为电厂锅炉补给水系统新建或技改项目中的首选工艺〔7-9〕。华北地区某电厂拟采用城市再生水作为燃煤机组锅炉补给水系统水源。该电厂现有化学制水系统采用超滤、反渗透和离子交换工艺,建成时间较早,部分设备老化,运维成本逐年升高,现有系统出力不能够满足电厂后期的正常用水需求,且水源更换为城市再生水后,原有工艺的处理效果难以达到高品质除盐水的水质标准。因此,该电厂对现有锅炉补给水系统进行提标扩容改造。

本研究对该电厂新建锅炉补给水系统各主要处理单元调试过程中出现的典型问题进行归纳分析,给出相应的解决对策,并进行运行效果和经济效益分析,旨在为同类工程项目的设计建设和调试运行提供参考。

1 工程概况

1.1 进水水质

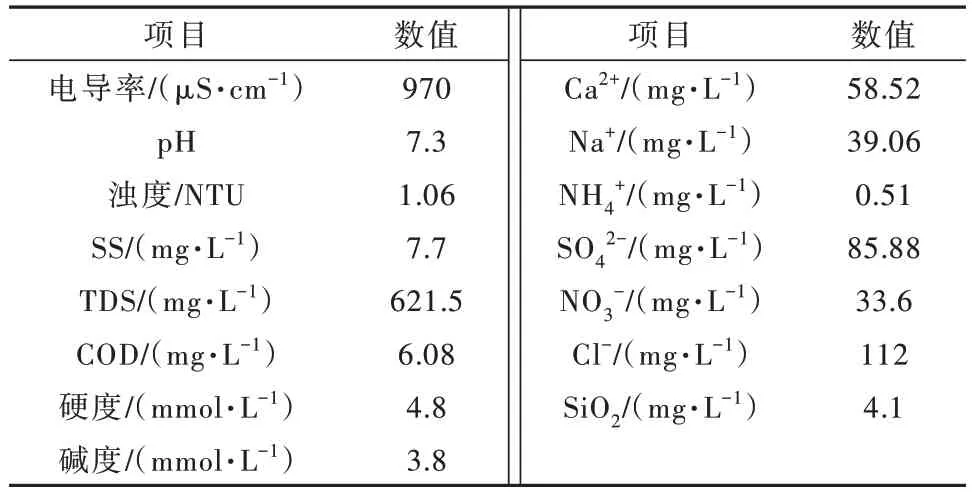

该电厂新建锅炉补给水系统设计总产水量为400 m3/h,分为4 个系列,系统水源取自附近生活污水处理厂的城市再生水,来水由两路DN 800 管道自流进入厂区,经提升泵送至变孔隙滤池,出水加氯锭杀菌后进入后续锅炉补给水处理系统。系统水源水质见表1。

表1 系统水源水质Table 1 Water source quality in the system

1.2 出水水质目标

系统出水水质执行现行国家标准《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016),具体见表2。

表2 系统出水水质目标Table 2 Effluent quality objectives of the system

1.3 工艺流程

新建锅炉补给水系统采用“超滤-一级反渗透-二级反渗透-EDI”的全膜法处理工艺。主系统流程为变孔隙滤池产水→超滤给水泵→板式换热器→叠片式自清洗过滤器→超滤装置→超滤产水箱→一级反渗透给水泵→一级反渗透保安过滤器→一级反渗透高压泵→一级反渗透装置→一级淡水箱→二级反渗透给水泵→二级反渗透保安过滤器→二级反渗透高压泵→二级反渗透装置→二级淡水箱→EDI 给水泵→EDI 保安过滤器→EDI 装置→除盐水箱。

此外,还配备有超滤、反渗透及EDI 化学清洗单元和阻垢剂、还原剂、非氧化性杀菌剂、盐酸、次氯酸钠、氢氧化钠加药单元等辅助系统。

2 工艺特点及运行方式

2.1 超滤处理单元

超滤处理单元分为4 套。单套超滤装置净出力169 m3/h,配置42 支KOCH-TARGA 系列10072-35型号的立式中空纤维膜组件,采用内压式死端过滤模式运行。每套超滤装置前设有1 台过滤精度为100 μm 的叠片式自清洗过滤器,每隔30 min 周期性反洗1 次。超滤产水进入总容积1 600 m3的两座钢制聚脲防腐水箱。

超滤装置正常制水和反洗时均投加次氯酸钠溶液,反洗用水取自超滤产水箱;累计反洗30 次后投加氢氧化钠和次氯酸钠溶液进行1 次碱加强反洗;累计碱洗3 次后投加盐酸溶液进行1 次酸加强反洗。上述运行过程往复循环,均通过DCS 系统自动实现,确保超滤产水浊度<0.1 NTU。

超滤化学清洗单元和反洗单元分别设有过滤精度为100 μm 的保安过滤器。反洗废水排入回收水池,酸碱加强反洗废水和化学清洗废水排入酸碱废水池,之后通过液位控制自动启停水泵将废水分别提升至后续处理单元,实现废水分质分类回收。

2.2 反渗透处理单元

一级和二级反渗透处理单元各有4 个系列,每个系列分别包含1 台过滤精度为5 μm 的立式保安过滤器、1 台高压泵和1 套反渗透装置,反渗透装置均为一级两段式。产水分别进入容积为800 m3的一级淡水箱和容积为250 m3的二级淡水箱。为避免二级反渗透产水水质受到过多外界空气等环境因素影响,二级淡水箱采用下进水方式,进水管位于水箱侧面下部。

单套反渗透装置主要性能参数见表3。

表3 单套反渗透装置主要性能参数Table 3 Main performance parameters of a single set of reverse osmosis device

一级反渗透处理单元进水母管上设有还原剂和非氧化性杀菌剂加药点,每台保安过滤器进水管上设有阻垢剂加药点。此外还配有冲洗单元,冲洗用水取自一级淡水箱,用于一级反渗透装置停运时的维护性冲洗,冲洗废水排入回收水池。二级反渗透处理单元进水母管上设有氢氧化钠加药点。一级反渗透浓水排入电厂原有调节池,经掺混泵送至脱硫浆液工艺补充水箱,实现分质回用。二级反渗透浓水回收至超滤产水箱再处理利用。

2.3 EDI 处理单元

EDI 处理单元分为4 套,单套产水量100 m3/h,每套EDI 装置进水前端配有1 台过滤精度1 μm 的立式保安过滤器,单套EDI 装置设有14 个苏伊士ECELL-MK7 型号的逆流EDI 膜块。每套EDI 装置的进水调节阀、产水阀和产水排放阀均为气动控制阀,其余阀门采用手动阀。每套EDI 装置的产水管上分别设有电导率和硅质量浓度检测点,并配有在线电导率仪和硅酸盐在线分析仪,运维人员可通过在线仪表实时反馈的数据来监测产水水质是否满足要求。

EDI 和反渗透处理单元共用1 套化学清洗装置,配有过滤精度为5 μm 的保安过滤器、容积为8 m3的钢衬胶水箱(含电加热器)、化学清洗离心泵、对应管路及控制系统。

3 系统调试及运行效果

3.1 超滤系统

3.1.1 主要调试问题及对策

1)进水母管压力与泵运行频率联锁,进水量与阀门开度联锁。

超滤系统采用进水母管制,配有2 台变频和2 台工频给水泵,3 用1 备。投运1 套或2 套超滤装置时,分别对应启动1 台或2 台变频泵;投运3 套或4 套超滤装置时,启动2 台变频泵和1 台工频泵。停运时,工频泵先于变频泵停运。超滤系统进水母管上设有压力变送器,投运不同套数的超滤装置对应设定不同的进水母管压力,此压力值通过变频给水泵适时调整运行频率来实现。每套超滤装置进口设有进水气动调节阀,设定阀门开度与超滤装置的运行水量联锁,运行水量由操作人员根据生产需求人为给定,但不得大于设计水量。

以上控制方式运行逻辑简单,在超滤系统投入运行之初,系统运行稳定,人为干预很少。但随着系统投运时间的累积,超滤膜性能降低,当即使通过酸碱加强反洗也无法达到原有膜通量时,为保证超滤装置的产水量,其进水调节阀的开度将自动增大,当进水阀的开度调节到一定限度后,只能靠提高超滤系统进水母管的压力值来保证装置产水量,与之对应的,变频泵的频率也会增大。当通过增大进水调节阀的开度和提高进水母管的压力均无法达到超滤装置的设计水量时,必须对超滤系统进行化学清洗以使其恢复至正常运行状态。

2)反洗排队及优化。

超滤反洗单元公用2 台变频反洗水泵,1 用1备。多套超滤装置投运易出现扎堆反洗的现象,即多套超滤装置在同一时段内同时或先后执行反洗指令,反洗时段重叠,因此,在设计控制逻辑时,需遵循排队反洗原则,排队等待期间超滤装置正常制水。

若4 套超滤装置同时或先后间隔几秒执行反洗指令,由于单套装置反洗程序包含下反洗、上反洗、快冲和正洗,总历时约2.5~3 min,则第4 套超滤装置将多制水约9 min 后再进行反洗,且4 套超滤装置在约12 min 内连续排放大量反洗废水至室内排水沟及回收水池。以此类推,超滤装置的数量越多,在出现上述情况时,最后一套超滤装置的排队等待时间就越长,即一个周期内的制水时间就越长,不利于其长期稳定运行。因此,操作人员宜依次启动多套超滤装置,注意前后两套超滤装置的启动间隔>3 min,这样能人为消除反洗排队时长,有利于保障每套超滤装置的产水水质及膜元件运行寿命。

3)反洗过程的水锤效应消除。

由于超滤系统采用进水母管制,当任一套装置执行反洗步骤时,其进水阀关闭的瞬间将引起其他几套超滤装置的进水量突增,这就要求其他进水阀应迅速减小开度并精准调整水量为运行设定值,否则,长此以往会对膜元件造成水力冲击,导致端盖抱箍处漏水,甚至膜断丝。因此,在设计控制逻辑时,要求超滤装置在执行反洗程序时其进水调节阀缓慢关闭,同期正常制水的超滤装置的进水阀同步灵敏精准调节。

超滤装置反洗流量设计值约为进水流量的2.5~3 倍,为避免反洗大流量对膜元件和管路的冲击,设定超滤反洗水泵缓慢变频软启动,从频率为0 调整至反洗设计流量对应频率的时间应控制为50 s。

4)优化化学清洗水箱各管道接口。

超滤化学清洗单元配有容积10 m3的钢衬胶水箱,配套2×30 kW 电加热器,水箱顶部设有除盐水进水管和盐酸、次氯酸钠、氢氧化钠加药管,配药时通过启动对应的加药泵将适量药液注入水箱,消除以往工程中需打开水箱顶部加药孔人工倒入药液的操作不便性和安全隐患。

水箱顶部还设有DN 300 的化学清洗回液管和水泵回流管,这两个管口应设计在化学清洗时水箱内维持的液面以下,以尽可能地减少清洗液中混入空气,且这两个管口的位置应远离化学清洗泵进水口和磁翻板液位计上下接口,以免引起水流扰动和测量误差。同时,为保证超滤系统完全充水清洗,化学清洗回液管的底标高应高于超滤膜元件和进出水管道。水箱采用底部排空方式,消除侧排空无法彻底排出废液的缺点。

3.1.2 运行效果

运行过程中,在超滤进水母管管道混合器前端投加质量分数为10%的次氯酸钠药液(调试暂定2 mg/L)作为杀菌剂;酸碱加强反洗时,在超滤反洗进水母管管道混合器前端分别投加质量分数为31%的盐酸药液(调试暂定400 mg/L)和质量分数为10% 的次氯酸钠(调试暂定200 mg/L)+质量分数为45%的氢氧化钠(调试暂定450 mg/L)混合药液。系统投运以来,运行稳定,在线监测仪表反馈进水水温在20~26 ℃间,出水浊度<0.1 NTU,产水量满足设计和运行要求;多次人工取样测定出水TSS<1 mg/L。

3.2 反渗透系统

3.2.1 主要调试问题及对策

1)一级反渗透装置进水污染指数(SDI)控制。

一级反渗透装置膜元件安装前,关闭保安过滤器进水阀,启动给水泵用超滤产水对一级反渗透进水母管连续进行大流量冲洗,冲洗废水排至回收水池。在一级反渗透进水母管的人工取样点处连接SDI 测定仪,多次测算SDI,当SDI<5 时,可满足该型号膜元件的进水条件。

2)药剂投加量控制。

一级反渗透系统运行过程中,在进水母管管道混合器前端投加质量分数为5%的亚硫酸氢钠药液(调试暂定3 mg/L)用于还原来水中的余氯等氧化性物质,通过在线ORP 计动态监测氧化还原电位并控制其值在±200 mV 以内。为避免保安过滤器内生物性污染,间断性地在进水母管管道混合器前端投加质量分数为1.5%的氯酚类、季铵盐类等非氧化性杀菌剂(调试暂定100 mg/L)。非氧化性杀菌剂应间断性冲击式投加,避免以固定剂量连续性长期投加导致菌类产生耐药性。在每台保安过滤器进水管管道混合器前端还需投加稀释的高分子聚合物类阻垢剂(调试暂定3.5 mg/L)溶液,以降低反渗透膜结垢污堵倾向。

二级反渗透系统运行过程中,在进水母管管道混合器前端投加质量分数为45%的氢氧化钠溶液,通过DCS 设定碱液投加量与进水pH、水量自动PID联锁,控制二级反渗透装置进水pH 稳定在8.5 左右,从而去除水中游离CO2,避免对后续EDI 处理单元产生影响。

3)二级反渗透装置浓水侧管路优化。

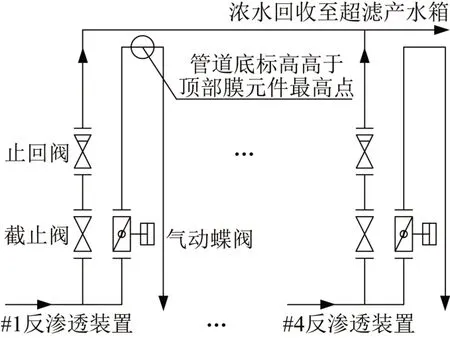

运行人员根据生产需求,在用水量低峰期仅投运部分系列工艺设备,须做好停运设备的日常维护性冲洗工作。如图1 所示,4 套二级反渗透装置的浓水排放管路采用母管制,正常运行时,图中气动蝶阀关闭,浓水经截止阀和止回阀后回收至超滤产水箱;维护性冲洗时,打开浓水排放气动蝶阀、产水排放阀及相应的进水阀,并启动低压给水泵用一级反渗透产水持续对装置进行冲洗。由于浓水排放压力远大于浓水侧冲洗压力,因而,在部分二级反渗透装置投运时,因背压现象无法对其他二级反渗透装置进行冲洗,4 套装置均停运时,才可逐一对其进行冲洗,否则无法具备冲洗条件,长期以往容易造成膜污染堵塞。

图1 二级反渗透系统浓水侧管路示意Fig.1 Schematic diagram of concentrated water side pipeline of second stage reverse osmosis system

为满足在某二级反渗透装置投运同时能对其他二级反渗透装置进行维护性冲洗的工况需求,按图2 所示对浓水侧管路进行优化。浓水冲洗管路上部为拱桥型,且拱桥型管道底标高高于顶部膜元件最高点,这有利于二级反渗透装置完全充水冲洗,经现场实践,可满足运行要求。

图2 优化后二级反渗透系统浓水侧管路示意Fig.2 Schematic diagram of concentrated water side pipeline of optimized second stage reverse osmosis system

此外,系统启停过程中,高压泵频率应缓升缓降,避免突变引起水锤效应。

3.2.2 运行效果

从DCS 系统随机调取反渗透系统1 个月内的连续运行数据,如表4 所示,反渗透系统的回收率及脱盐率均满足设计和后续处理单元的运行要求。

表4 反渗透系统运行效果Table 4 Operation effect of reverse osmosis system

3.3 EDI 系统

3.3.1 主要调试问题及对策

1)启停过程的水锤效应消除。

EDI 装置启动时,DCS 系统按照控制策略执行以下步骤:①开启产水排放阀,以排放不合格产水及启动初期管路内空气;②15 s 后缓慢匀速开启进水调节阀至设定开度;③进水调节阀开度达到5%时开启对应的给水泵,给水泵频率匀速缓慢升高至设定值;④进水调节阀达到设定开度且给水泵达到设定频率60 s 后开启EDI 整流器电源;⑤当产水电导率≤0.1 μS/cm 且硅质量浓度≤10 μg/L 时,产水阀开启;⑥15 s 后产水排放阀关闭,装置进入正常制水状态,产出合格水至除盐水箱。

EDI 装置停运时,执行以下步骤:①开启产水排放阀,关闭产水阀;②15 s 后关闭EDI 整流器电源;③15 s 后对应给水泵的频率缓慢降低至0 并停泵后,EDI 装置的进水调节阀再缓慢匀速关闭;④5 s 后产水排放阀关闭,装置完全停运。

启停过程中,应严格限制产水阀和产水排放阀不得同时关闭或瞬间关闭,且给水泵及进水调节阀应缓开缓关,从而防止水锤效应影响EDI 装置稳定运行。

2)膜块断水信号消除。

4套EDI 装置共设有56 个EDI 膜块,每个膜块配有单独的电源装置,正常运行时单个膜块的运行电压为75~95 V,运行电流为1.8~2.1 A。EDI 装置执行完前述6 个启动步骤后,若有部分EDI 膜块电源装置的运行指示灯未亮,DCS 控制系统的画面上将会显示“断水”信号,分析出现此现象的主要原因并提出解决措施:①由于采用逆流EDI 膜块,其浓水进口位于膜块顶部,为防止运行中浓水窜入淡水室,需调节浓水进口减压阀或手动阀开度严格控制浓水进口压力比产水压力低0.02~0.04 MPa,若不满足此条件,膜块可能出现断水信号;②对应EDI 膜块极水或浓水浮子流量计的浮子低于其限位开关,或限位开关松动,致使该膜块自动断电,可检查限位开关是否高于正常位置或松动,其次可通过轻敲浮子流量计底部或缓闭浮子流量计进水阀使浮子恢复其正常位置;③给水泵出力不足致使EDI 装置进水流量和进水压力不满足正常运行要求,通常是泵腔内混入空气导致,可松开给水泵出口压力表,及时排除泵腔内空气;④4 套EDI 装置进水端和产水端均采用母管制,任一套EDI 装置在启停过程中,可能会影响其他正常运行的EDI 装置短时间内出现断水信号,待其启停稳定后,断水信号随即自动消失。

3)仪表取样管排气。

为严格保障除盐水箱的进水水质,EDI 装置启动时,在线分析仪表反馈至DCS 系统的产水电导率和硅质量浓度达标后,系统才会自动开启产水阀。若产水管上的电导率测定点和硅质量浓度测定点至分析仪表的塑料软管内混有空气,水流将无法连续流经分析仪表的测量流通池,出现测定值大于限值的情况,产水阀开启滞后,大量合格水经产水排放阀外排,造成水资源浪费并影响系统正常投运。因而,在系统启动之初,运行人员应密切关注DCS 系统画面上的各项参数并就地分析仪表的情况,及时消除异常。此外,还应定期对分析仪表进行标定和校验。

3.3.2 运行效果

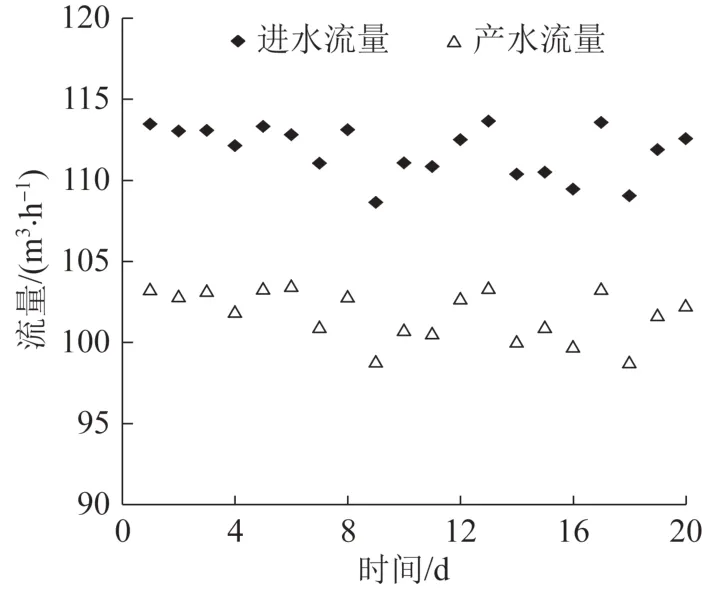

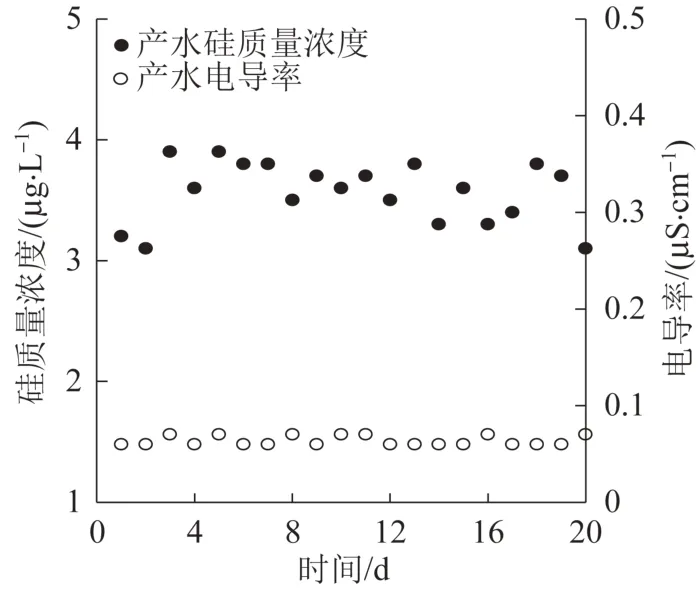

该电厂新建锅炉补给水系统自2021 年9 月中旬投运,9 月下旬进行72 h 满负荷连续试运行,10 月下旬满负荷连续商业运行,系统运行满足煤机供暖前期管网大量补水工作,产水水质及水量稳定。通过DCS 系统调取2021 年11 月下旬#2EDI 装置连续20 d 的运行数据,如图3、图4 所示,系统进水流量为108~114 m3/h,产水流量为98~104 m3/h,产水电导率、硅质量浓度分别为0.06~0.08 μS/cm、3~4 μg/L,均满足设计及运行要求。

图3 #2EDI 装置进出水流量Fig.3 #2EDI device inlet and outlet water flow

图4 #2EDI 装置产水水质Fig.4 #2EDI device water quality

此外,运维人员通过每日观测就地浮子流量计,发现#2EDI 装置浓水排放流量和极水排放流量通常分别稳定在8.0 m3/h 和1.8 m3/h 左右;通过每日观测就地压力表,发现#2EDI 装置的产水压力和浓水进口压力分别稳定在0.25 MPa 和0.22 MPa 左右,满足逆流EDI 膜块的运行要求;人工取样测定出水TOC,其值<200 μg/L,满足设计要求。

4 经济效益分析

新建锅炉补给水系统相较于原系统减少了酸碱消耗量,减轻了电厂环保压力。新增城市再生水取水费842万元/a,省去原有地表水取水费2 596万元/a,节约取水成本1 754 万元/a。年运行成本1 032 万元,包含电费、药剂费、膜更换费等变动成本528 万元和检修维护费、折旧费、财务费用、保险费等固定成本504 万元。按每年累积满负荷运行6 000 h 计,吨水运行成本约4.3 元。

5 结论

锅炉补给水系统的稳定运行对燃煤电厂的安全生产至关重要。全膜法处理工艺可将城市再生水处理至高品质除盐水的水质标准,产水电导率<0.1 μS/cm,硅质量浓度<10 μg/L,TOC<200 μg/L。整套工艺设备自动化控制水平高、运维成本较低,能为电厂化学制水系统提质增效。系统调试过程中,应以满足稳定运行为前提,充分考虑多种不同运行工况,严格控制各类药剂投加量,密切关注主要水质参数,加强分析仪表的巡检、标定和校验工作,注意泵类及阀门组件的启停顺序,避免水锤效应等影响系统安全运行的问题。