臭氧催化氧化在单晶硅切削液废水处理的工程应用

王学良,杨永奎

(1.天津滨海高新技术产业开发区城市管理和生态环境局,天津 300462;2.天津大学环境科学与工程学院,天津 300350)

光伏行业中生产单晶硅的切割过程中会产生大量的废水,即单晶硅切削液废水,其主要为单晶硅切削生产废水和清洗废水。据报道,每生产1 t 的单晶硅产品会产生约10 t 单晶硅切削液废水〔1〕。该类废水中富含高分子聚合物聚乙二醇,导致废水中COD高达10~20 g/L,此外还含有高浓度硅粉、碳化硅等悬浮物,氟离子,酸碱以及洗涤剂、切削液、表面活性剂等污染物〔2〕。其具有COD 以及SS 含量高、可生化性差、污染物难降解等特点,因此,高效处理单晶硅切削液废水是污染减排、污水稳定达标和水环境保护的迫切需要。

目前,国内外处理难降解废水的技术主要包括活性炭吸附〔3〕、水解酸化、生物接触氧化〔4〕、微电解〔2〕、Fenton 氧化〔5〕、臭氧催化氧化〔6〕等工艺。总体上,活性炭吸附法包括布水、排水、反洗、输送、投加等工程措施,较为复杂,且存在吸附饱和及吸附选择性问题;微电解法运行成本较高,管理难度大;水解酸化法用于维持生物活性和水循环的能耗较高;生物接触氧化法运行时间长,处理效率较低;Fenton 氧化法反应时间较长,且会在废水中残留大量金属铁离子,产生的铁泥易造成对水环境的二次污染。而臭氧催化氧化技术可诱导产生大量具有高氧化还原电位的·OH,从而利用其实现废水中有机物有效去除乃至矿化〔7〕,同时该技术还具有反应速度快、适用范围广等优点,且处理过程中一般不产生污泥,无需后处理,处理后废水中的O3易分解,不产生二次污染。

本项目对于单晶硅生产企业废水在原有处理的基础上,在下游污水处理厂内增加臭氧催化氧化处理工艺段,通过优化臭氧投加比,对单晶硅切削废水中的难降解有机物进行处理,将单晶硅切削废水COD 降至100 mg/L 以下,然后进入污水处理厂中的生化系统,进一步去除废水中的COD,以实现出水稳定达标排放。

1 工程概况

1.1 接管污水处理厂设计进出水水质

单晶硅生产企业废水拟接管污水处理厂设计污水处理规模为40 000 m³/d,目前处理对象主要为市政污水。该污水处理厂采用“粗格栅+细格栅+多级AO 生化池+深床滤池+紫外消毒”处理工艺。近年来,随着工业园区的快速发展,工业污水量不断增加,其中单晶硅切削液废水排放量已近6 000 m³/d。该废水在生产企业内经过气浮、生化、曝气生物滤池等处理,出水达到《天津市污水综合排放标准》(DB 12/356—2018)的三级标准(COD≤500 mg/L)后接管至下游污水处理厂进行处理,接管污水处理厂出水水质执行天津市地方标准《城镇污水处理厂污染物排放标准》(DB 12/599—2015)A 标准(COD≤30 mg/L)。

1.2 工程改造设计

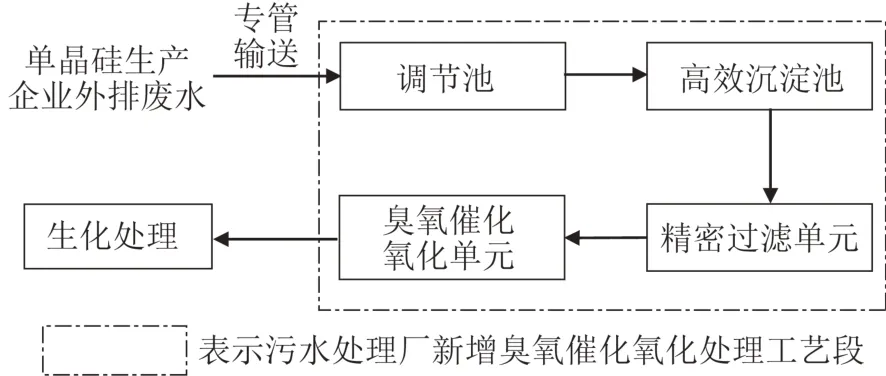

单晶硅生产企业通过气浮、生化、曝气生物滤池等处理工艺后将单晶硅切削液废水的COD 从20 000 mg/L 降至500 mg/L。但经过单晶硅生产企业处理后的废水B/C 低,剩余COD 很难被去除,从而导致常规处理工艺出水很难达标,因此污水处理厂在原有处理工艺上增设臭氧催化氧化处理工艺段对其进行预处理,使进入生化处理的废水COD 降低至100 mg/L 以下,以减轻后续处理负荷。处理流程见图1。

图1 单晶硅切削液废水处理工艺流程Fig.1 Wastewater treatment process flow of monocrystalline silicon cutting fluid wastewater

如图1 所示,单晶硅切削液废水经生产企业处理后通过专管输送至污水处理厂,经提升泵提升至调节池并投加NaOH 调节pH,均衡单晶硅切削液废水水质与水量。然后,将其输送至高效沉淀池,在此投加絮凝剂以进一步去除单晶硅切削液废水中SS。高效沉淀池出水通过精密过滤单元进一步去除水中SS 后进入臭氧催化氧化池,此阶段池中废水与臭氧充分混合,利用池内碳化硅负载镧系稀土金属催化剂催化产生·OH〔8〕,通过其强氧化作用,进一步降低单晶硅切削液废水中COD 至其小于100 mg/L,再进入污水处理厂生化处理系统。

1.3 增设工艺单元及设计参数

1)调节池。1 座,污水处理量为6 000 m³/d,配备2 台潜污泵,设计水量为250 m³/h,扬程为10 m,并配置一套空气搅拌系统,使废水混合均匀。当进入调节池的废水液位达到运行条件时开启罗茨鼓风机进行曝气。根据池内pH,投加药剂以调节池内液体pH 到7~9。

2)高效沉淀池。半地下式钢筋混凝土池,尺寸为9.7 m×5.5 m×6.0 m;设有高密池1 座,同时配备桨叶式搅拌机和潜污泵(Q=10 m³/h,H=20 m)各2 台,以及提升式搅拌机、中心传动刮泥机和回流泵(Q=10 m³/h,H=20 m)各1 台。高效沉淀池主要用于降低废水中SS 含量,操作时需向池内定量投加聚合硫酸铁及阴离子聚丙烯酰胺,使池内形成絮体后沉淀。

3)精密过滤单元。精密过滤单元用于进一步去除水中SS,其采用地上式框架结构,尺寸为9.7 m×6.8 m×4.8 m,内部设有2 台精密过滤器,单台流量为250 m³/h,过滤精度为10 μm。过滤设施下方设有1个缓冲池,为半地下式钢筋混凝土池,尺寸为9.4 m×6.8 m×3.1 m(有效水深2.45 m),池内配备2 台缓冲池提升泵,用于将废水输送至臭氧催化氧化池中。

4)臭氧催化氧化单元。该单元包括臭氧工房及臭氧催化氧化池。臭氧工房为地上式框架结构,尺寸为32.0 m×15.0 m×13.9 m,共分3 层。第1 层配备罗茨鼓风机、湿式罗茨真空泵以及氧压机各4 套。其中,罗茨鼓风机用于吸取空气至吸附塔中,湿式罗茨真空泵一体化机组用于吸取吸附塔中的氮及水,再通过配套的分离器实现氮水分离,氧压机用于压缩氧气。第2 层配备4 套吸附塔和氧气罐,吸附塔内填充氧化铝以及分子筛用于吸附大气中的水及氮并制备高浓度氧气,高浓度氧气进入氧压机,使氧气压力达到0.1 MPa 后进入氧气缓冲罐中。第3 层配备4 套臭氧发生器用于制备高浓度臭氧,臭氧的产气量和质量浓度分别为65 kg/h 和150 mg/L。设臭氧催化氧化池1 座,采用半地下式钢筋混凝土池,尺寸为7.0 m×3.5 m×8.5 m,分2 个系列独立运行,单晶硅切削液废水有效停留时间为4.5 h。为提高臭氧的利用率,每一系列分成3 段,每段配备1 套臭氧催化氧化装置及1 台射流泵,按比例投加臭氧运行。池内配有臭氧曝气管、承托层、承托板及反洗布水管等。池内填充370 m³的催化剂,催化剂材料主要为碳化硅负载镧系稀土金属。为了保证臭氧系统的良好运行,每台设备上都添加了变频器及流量计,可根据进水水质调节臭氧投加量,提高对废水中有机物的去除效果。

2 运行效果

2.1 臭氧投加量优化及水质分析

项目对单位质量COD 的臭氧投加量(记作臭氧投加比,以下同)进行了优化,考察了优化实验期间的水质变化情况,结果见表1。

表1 臭氧投加量的优化试验Table 1 Optimization experiment of ozone dosage

表1 显示,系统运行的第1~第5 天,单晶硅切削液废水进水COD 平均为312 mg/L,臭氧投加比从0.29 mg/mg 逐渐增加至0.80 mg/mg,去除单位质量COD 的O3消耗量(记作臭氧消耗比,以下同)也从0.67 mg/mg 提高到1.33 mg/mg,总体来讲COD 去除率逐渐提高,出水COD 从171 mg/L 降低到151 mg/L。在系统运行的第6~第12天,进水COD平均为280 mg/L,此时臭氧投加比在0.98~1.39 mg/mg 区间变动,平均为1.20 mg/mg,臭氧消耗比平均值也相应提高到1.56 mg/mg,臭氧处理单元出水COD 平均为83 mg/L,达到新增工艺段出水设计标准,此时,所接管污水处理厂出水COD 平均为17 mg/L,达到天津市地方标准DB 12/599—2015 中A 标准的排放要求(COD≤30mg/L)。此后,随着臭氧投加量的进一步提高以及进水COD 的降低,臭氧投加比平均为1.81 mg/mg,出水COD 平均为69 mg/L,但臭氧消耗也显著提高,消耗比平均达到2.54 mg/mg,且臭氧投加量的增加还会造成臭氧尾气破坏装置高负荷及高能耗。综上,在系统运行的第6~第12 天去除COD 的臭氧单耗较低,臭氧处理单元出水COD 低于100 mg/L,同时所接管污水处理厂出水COD 可达到DB 12/599—2015中A 标准的排放要求,因此,臭氧投加比控制在0.98~1.39 mg/mg 较为适宜。

2.2 运行成本分析

本项目新增臭氧催化氧化处理工艺段运行成本包括电力费、维修费、人力成本等,控制臭氧投加比约1.2 mg/mg,待预处理系统稳定运行后,臭氧催化氧化处理工艺段吨水处理运行成本为14.5 元,其中人工费占17%,电费占56%,药剂费占8%,维修费占7%,污泥处置费占8%,在线设备运维及设备检测等费用占4%。

3 结论

本项目针对单晶硅生产企业废水,在原有的气浮、生化、曝气生物滤池等处理工艺基础上增加臭氧催化氧化预处理工艺段,并通过考察臭氧投加比对废水COD 的去除效果优化试验运行条件,结果表明在臭氧投加比平均约为1.20 mg/mg 时,臭氧处理单元出水COD 平均约83 mg/L,下游污水处理厂最终出水COD 约为17 mg/L,实现了出水水质稳定达标。