道路水泥稳定级配碎石基层施工技术的应用

李 杰

(中铁十七局集团第一工程有限公司,山东 青岛 266555)

0 引言

道路路面结构主要分为上层、功能层、基层和垫层。其中的路面基层,是在路基(或垫层)表面上用单一材料按照一定的技术措施分层铺筑而成的层状结构,其材料与质量的好坏直接影响路面的质量和使用性能。基层是整个道路的承重层,起稳定路面的作用,因此,要求其具备较强的耐久性及路用性能。路面基层分为无机结合料稳定基层和碎、砾石基层。本文研究水泥稳定级配碎石基层施工技术的应用,阐述其施工技术原理以及技术要点,以供同行参考。

1 工程概况

太原市太白路某标段道路全长为2.4km,终点位于K2+404.122,红线宽为30m,为双向4 车道,道路路面整体厚度为36cm,其中,道路上层、功能层、基层、垫层分别应用厚度为7cm 的透水砖、4cm 的水泥砂浆、10cm 的C20 透水混凝土、15cm 的透水级配碎石进行摊铺。开始摊铺前需对基层附着的杂物以及明显缺陷位置进行处理后,提前1.5h 配置水灰比为1:1 的水泥净浆,并按1.5kg/m2的铺洒量铺洒均匀,然后在其上铺筑水泥稳定碎石,实现路面上层结构构建。

2 施工材料选择

2.1 水泥

该工程所用水泥为初凝、终凝时间分别为4h、8h的32.5 级道路硅酸盐水泥;集料中要求水泥含量高于3%,适宜的水泥剂量范围为4%~5%,需根据强度需要和试验配比控制水泥剂量[1]。

2.2 碎石

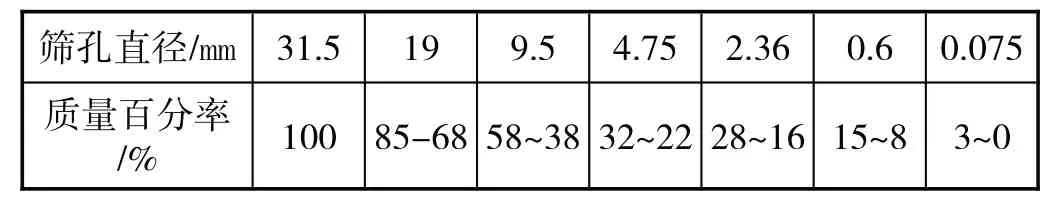

石料选取要求为:最大粒径不超过31mm、集料压碎值不超过20%、针片型颗粒含量不超过17%、微小粉尘含量不超过1.1%、软石含量不超过2%,水泥稳定级配碎石粒径见表1。

表1 水泥稳定级配碎石粒径

2.3 水

拌和及养生均应采用洁净的淡水,水质必须符合相关标准的要求。

3 混合料级配设计

当前所用水泥稳定级配碎石材料来源于工厂,为保证施工质量,需由专业人员对其进行检验,严格把控级配碎石、水泥以及水的用量[2]。

(1)级配碎石的用量。采用VS 法对级配碎石粗、细集料的比例进行确定,粗细两种集料含量的计算公式为:

式中:Pca——粗集料含量;

Pfa——细集料含量;

Vυ——级配碎石的空隙率;

GCA、VCA——分别为不同状态下粗、细集料的密度、空隙率;

ρtf——粗、细集料整合后的表观密度。

(2)水泥的用量。在保证基层强度的情况下尽量降低施工中的水泥用量,控制其用量不超过5%。

(3)水的用量。水量直接影响基层路面的强度、摊铺以及压实施工效果。如果水量过小则会在碾压过程中导致混合料不易成型,反之会在碾压过程中发生沉陷。此外,水量还会受气候等外界因素所影响,研究区域道路工程中的最佳含水量为不超过5%。

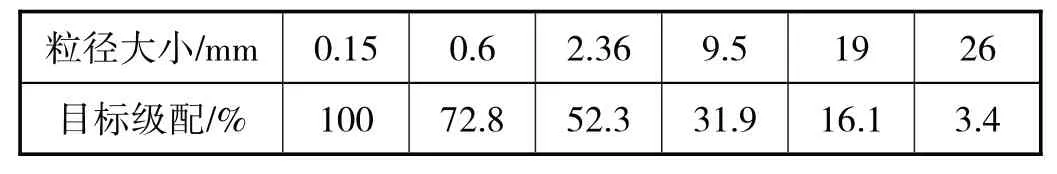

根据上述情况确定的混合料级配设计结果见表2。

表2 混合料级配设计结果

4 水泥稳定级配碎石基层施工技术及控制要点

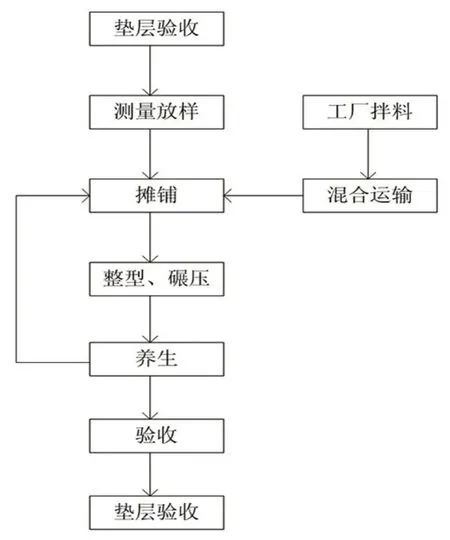

4.1 施工流程

水泥稳定级配碎石基层施工流程如图1所示。

图1 水泥稳定级配碎石基层施工流程

从图1 可以看出水泥稳定级配碎石基层施工是道路建设工程中比较重要的环节。

4.2 施工控制要点

4.2.1 测量放样

为了确保基层摊铺的精准度,在进行摊铺之前,需根据施工规范条件对道路工程实施测量放样[3]。在测量放样过程中严格把控其宽度和长度,测量放样的宽度标准为所选用摊铺机的作业宽度,长度标准为直线路段10m 一桩,曲线路段5m 一桩。控制摊铺机作业厚度的钢丝拉力需要大于800N。

4.2.2 混合料运输

混合料在拌和场进行集中拌和,为了工程的连续性采用4台15t自卸汽车来运输拌合料。

(1)结合集料含水量、空气湿度以及气温变化及时调整混合料配比,为保证道路碾压时基层含水量最佳,需另外加水和天然含水量的和高于最佳含水量。

(2)每天出料时都需检查混合料配比与含水量,保证其与设计相符,但可根据温度变化及时调整含水量。

(3)混合料经料仓的出料口装载至运料车,整车分3 次装载,装载过程中运料车要前后移动,防止混合料出现分离。

(4)为避免原料中断,拌和场需储备5d 的施工用料。

(5)进行运输时需先检查运输车的状况,同时对运输车进行彻底清理,为保证施工现场不出现混合料中断的现象,运输车要在2h 内到达施工现场,如果到达不了则废弃该车混合料。

4.2.3 混合料摊铺与压实

在进行摊铺施工时,需要2 台摊铺机同时施工作业,采用砖模维护以防20cm 厚碎石基层散乱,摊铺宽度为10m,利用人工和摊铺机配合找平的方式进行摊铺施工,摊铺机在作业过程中需保持匀速行驶,以保证路面的平整度。

在摊铺施工结束后,及时检查路面有没有裂缝等质量问题,有问题应及时处理,如果没有则进行碾压施工,要求碾压时的混合料含水量高于最佳含水量,然后先用压路机静压一遍,再进行振动碾压,实现垫层密实度的增强[4]。

当碾压成型后,及时取样检测其压实度,检测压实度符合规定后再进行施工,以保证道路的稳定性和平整性,提高整体工程质量。其过程是首先检验路面软土地基的承载力和稳定性,根据检测数据进行路基填方。在路基填方施工时,需根据现场实际条件来确定基层抗压度的指标。在指标合格的情况下继续后续环节的施工,如果指标不合格则需采取地基加固和地基换填土施工。

4.2.4 养生

在碾压施工后,根据规定,对基层需进行10d 左右的养生,养生期间需封闭道路工程,然后展开洒水、塑料薄膜、乳化沥青和土工布等养生操作。

5 施工质量的检测分析

5.1 压实度检测

以《公路工程集料实验规程》(JTG E42-2015)为试验标准,检测施工后的水泥稳定级配碎石基层的压实度,其压实度需高于98%。随机选择10处位置,获取其水泥稳定级配碎石基层的压实度检测结果,见表3。

表3 压实度试验结果

依据表3 结果得出:研究区域道路工程中随机选择的10 处位置压实度均在99%以上,完全符合压实度测试要求。由此可见,该项目所设计的水泥稳定级配碎石基层具有良好的应用效果,能够满足道路工程施工中水泥稳定级配碎石基层在压实度方面的需求。

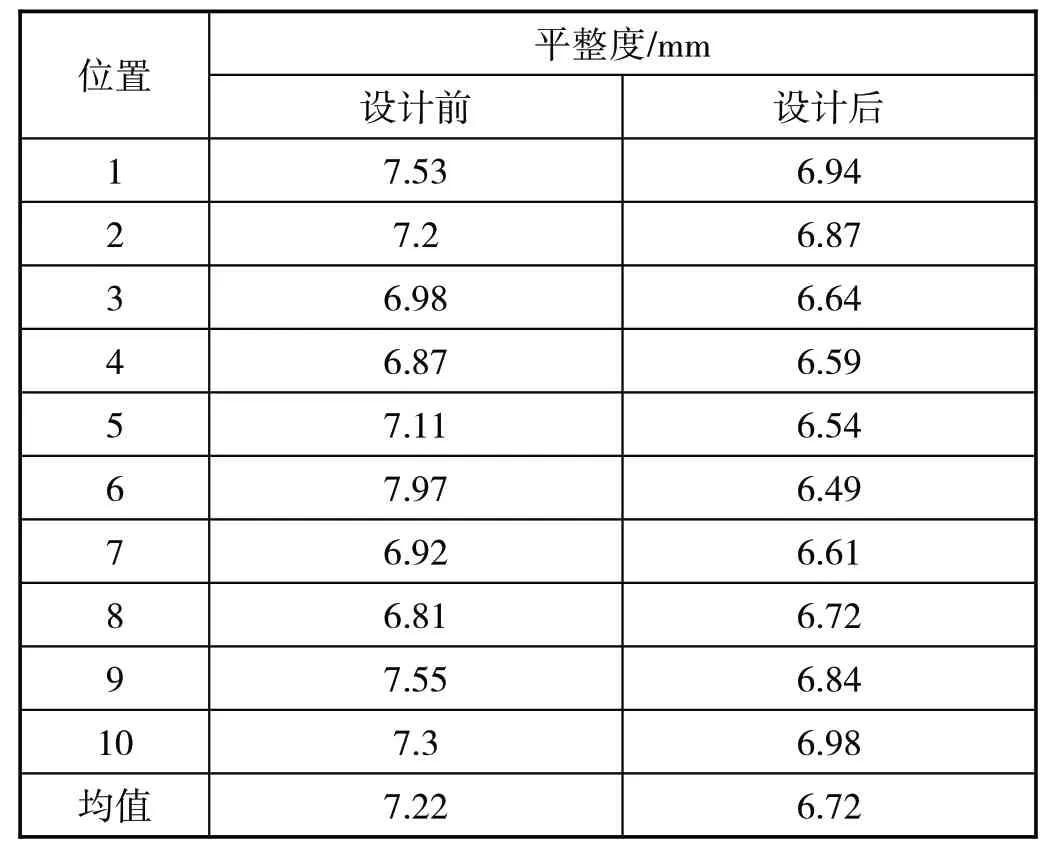

5.2 平整度检测

参考《公路路基路面现场测试规程》(JTG E60-2008),设置10 个测量点,每间隔20m 一个测量点,用3m 直尺分别测量各位置点基层的平整度,其测量结果见表4。

表4 平整度检测结果

依据表4 结果得出:设计后研究区域道路工程中随机选择的10 处位置平整度优于设计前,较设计前减少了6.9%。由此可见,该项目水泥稳定级配碎石基层平整度较好,能够满足道路工程的实际应用。

6 结束语

为了提高道路的耐久性和路用性能,本文基于水泥稳定级配碎石基层原材料特性分析,结合实际工程展开混合料级配设计,并从测量放样、混合料运输、混合料摊铺与压实、养生阐述水泥稳定级配碎石基层施工技术要点,对应用该技术施工后的道路基层压实度和平整度进行了检测。结果表明:所采取的水泥稳定碎石基层施工技术操作方便,质量可控。在实际施工中,需做好基层施工准备工作,并且保证施工材料选择的正确性,掌握各施工环节的技术要点,才能确保施工效果。