浅析水泥工厂DCS控制系统的优化升级与效果

陆小松

(安徽海螺信息技术工程有限责任公司,安徽 芜湖 241000)

0 引言

现代水泥工厂的建设旨在通过集成数字化、智能控制等技术,实现生产过程的高效、可靠、可持续发展[1]。在这一进程中,分布式控制系统(Distributed Control System,DCS)的优化升级显得尤为重要。DCS系统作为一种计算机网络集成技术,其通过分散控制的方式,实现了对设备的集中管理,从而在工业自动化领域中得到了广泛应用。DCS 系统可以实现对复杂生产过程的高效、精确、稳定的控制和监测,从而提高生产效率、节约能源、降低生产成本。在水泥工厂改造中,DCS 系统的优化升级不仅有助于增强水泥生产的安全性,更能进一步推动生产过程的精细化和智能化。本文仅就水泥工厂DCS控制系统的优化升级与效果进行分析,以期为水泥工厂智能化建设与发展奠定一定的基础。

1 DCS控制系统的优化升级

1.1 DCS控制系统新架构设计

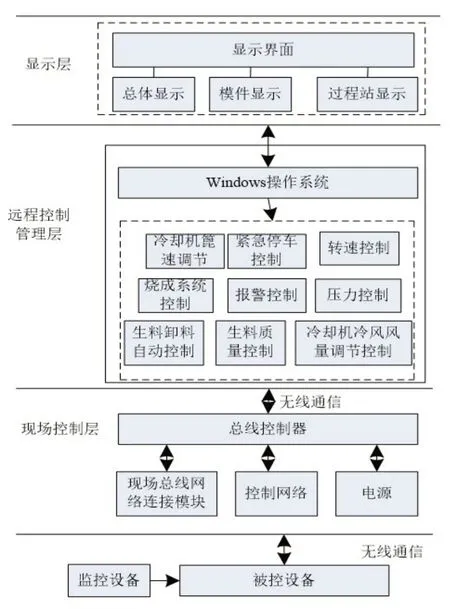

为了给水泥工厂智能化建设与发展奠定一定的基础,HL 公司决定对DCS 系统进行优化升级,本文着重探讨了如何通过开放式DCS系统建设高效的水泥工厂控制系统,该系统遵循IEC61131-3 标准进行编程语言的选择[4],确保了系统的标准化与兼容性。在控制功能实现上,通过分层形式实现具体控制功能,分别为现场控制层与远程控制管理层以及显示层,该控制系统架构如图1所示。

图1 水泥工厂中央控制系统新的架构设计

在现场控制层面,采用了现场总线控制器,其中包含现场总线网络连接模块、控制网络以及电源模块,现场传输介质采用了标准双绞线或光缆,确保了数据传输的稳定性和可靠性。当控制器开始运行后,现场总线设备则按照ProfiBusDP 协议通信标准与控制器进行通信,实现精确控制;在远程控制管理方面,通过Windows 操作系统完成,工作人员在Windows 操作系统中发出控制指令,这些指令随后传输至总线控制器,由总线控制器实现对现场设备的有效控制[5],这种远程控制方式不仅提高了工作效率,还降低了现场操作的风险;系统显示界面分为三个部分,分别为系统总体显示、模件显示以及过程站显示,通过这些显示界面,工作人员可通过显示界面,实时获取水泥工厂设备的运行状态,便于进行及时的监控和调整。

从图1 可知,水泥工厂中央控制系统新的架构设计目的是为了实现水泥生产过程的精准控制和高效管理,为水泥工厂的智能化发展提供有力的技术支撑。

1.2 DCS系统对工厂运行状态的控制功能

新的DCS系统具有实时判断水泥工厂运行状态的能力,并能对实时操作记录进行存储与打印,用户可在显示界面中访问所需内容。该系统具体可实现控制功能如下。

1.2.1 烧成系统控制优化

强化烧成系统的控制功能,通过现场监控装置监测窑转矩变化,当窑转矩越大,说明窑壁熟料温度越高。因此,通过DCS系统控制窑转矩,保障熟料温度处于合理范围,可以以此确定现场喂料量,从而精准控制烧成带温度。

1.2.2 转速控制升级

针对水泥生产过程中板喂机的转速控制进行了重要升级,板喂机通常布置在黏土仓下,并接皮带秤,我们优化了皮带秤的计量功能,以实现更精准的配料。当皮带秤上的物料重量超过或低于设定值时,DCS 控制系统能够迅速响应,自动调整板喂机转速,若物料重量低于给定值时,则可通过该DCS控制系统增加转速,保障运料量稳定。

1.2.3 冷却机篦速自动调节控制增强

冷却机篦速的调节对熟料冷却的均匀性和冷却机的稳定运行至关重要。我们增强了DCS系统对冷却机篦速的检测和调节能力,当料层厚度出现变化后,DCS控制系统可及时根据冷却机篦速检测的结果,对篦床速度进行维护,保障冷却机的安全运行。

1.2.4 压力控制精确化

窑系统与生料磨系统运行过程中,窑尾排出的废气用于生料磨系统的烘干,新的DCS 系统提升了其对窑尾负压值的监测精度,并根据负压值的变化自动调节大布袋收尘后的排风机阀门和窑头排风机入口阀门的开度,确保风量稳定,同时保障窑头罩负压稳定。

1.2.5 紧急停车控制完善

为确保实际水泥生产的安全,新的DCS 系统完善了其紧急停车控制功能。受生产环境影响,每一环节上的工作人员均会遇到不同程度的安全隐患,甚至是重大安全事故,为避免这一问题的发生,新的DCS系统配备了紧急停车模块,能够在发生安全隐患或事故时迅速启动紧急制动控制,有效降低水泥生产的事故率,从而保障生产安全。

1.2.6 报警控制功能强化

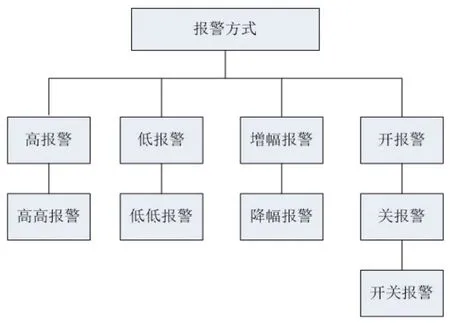

报警控制功能的强化是此次DCS控制系统优化升级的重要一环,提供有效的报警功能。该系统在水泥生产现场布置监测装置,当任意区域出现意外事故时,该控制系统均能够及时通过多种方式(如声音、短信、邮件等)向工作人员发出告警通知,以确保工作人员及时发现事故问题。同时,报警信息也会被记录到数据库中,便于后续的事故分析。该系统的报警控制功能中,主要具有以下特点。

(1)报警方式种类较多,可支持多类型警示,具体方式如图2所示。

图2 DCS控制系统报警方式分析

(2)可将报警信息记录到数据库中,便于后续事故分析。

(3)支持短信报警功能,可将报警信息发送至工作人员手机中;同时支持邮件报警。

(4)可直接通过打印机输出报警信息与当前设备参数。

(5)支持声音报警,通过播放声音文件,实现现场故障警告。

2 试验分析

为了推进水泥智能工厂的建设,我们针对现有的DCS 系统进行了优化升级。在这一过程中,通过仿真软件搭建优化后的DCS 控制系统,并模拟水泥工厂的实际运行环境,通过这一仿真平台,分析优化后的控制系统在水泥生产加工过程中的控制效果。

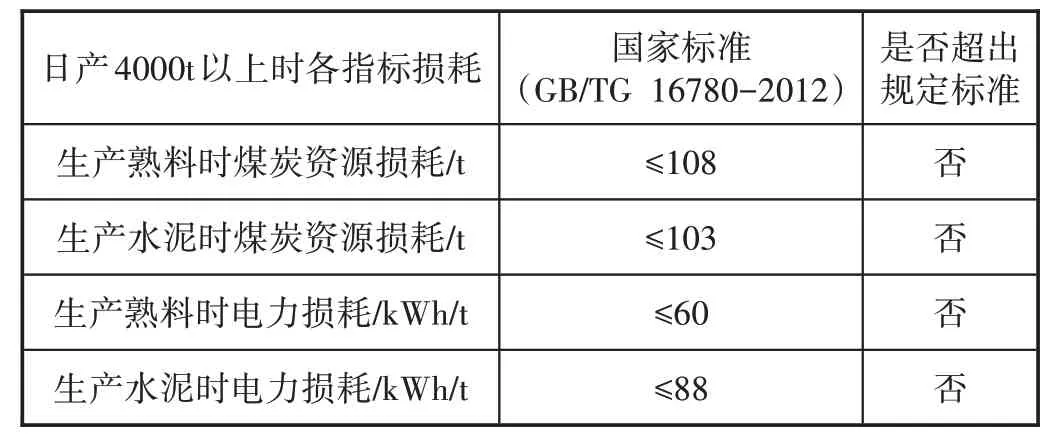

分析应用该控制系统在控制水泥工厂设备时的表现,特别是其对煤炭资源损耗与电力损耗的影响,通过详细的仿真分析得出了相关的控制效果数据(如表1所示),以便更加直观地展示分析结果。

表1 生产过程中电力损耗与煤炭资源损耗分析

通过表1 可以看出,在优化后的DCS 系统控制下,水泥生产过程中的资源损耗与电力损耗均显著低于国家标准,具体而言,在生产水泥时,煤炭资源的损耗远低于国家标准,这一结果充分证明了优化后的DCS 系统在资源控制方面的卓越性能。同时,其他资源的损耗也保持在较低水平,说明了优化后的DCS 系统不仅能够有效地降低水泥生产过程中的资源销耗,为水泥工厂的生产加工节约了大量开支,同时也为水泥智能工厂的建设提供了有力的技术支持。

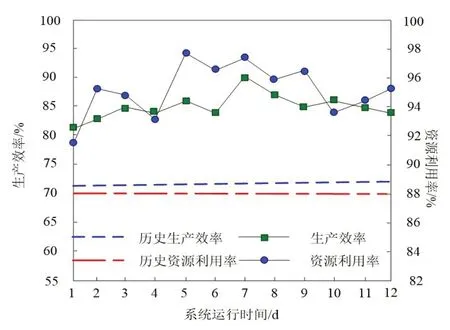

分析化后的DCS 控制系统,水泥工厂在每日生产过程中的资源利用率与生产效率变化,并对比优化前的DCS控制系统进行每日生产时的平均效率与资源利用率,分析结果如图3所示。

图3 生产效率与资源利用率分析

根据图3 可知,在系统运行过程中,水泥工厂每日的生产效率与资源利用率均呈现波动变化,并未始终保持一致,其中,工程每日生产效率基本保持在80%~95%之间,并未出现低于80%的情况,对比以往历史平均每日生产效率可以看出,应用优化后的控制系统,可有效提升水泥工厂的生产效率;同时,在生产过程中,每日工厂的资源利用率均保持较高水平,其中最高资源利用率达到95%左右,远远高于历史平均资源利用率,说明在优化后的DCS系统的控制下,水泥工厂不会浪费过多的生产资源,为此,优化升级后的系统具有良好的控制能力。

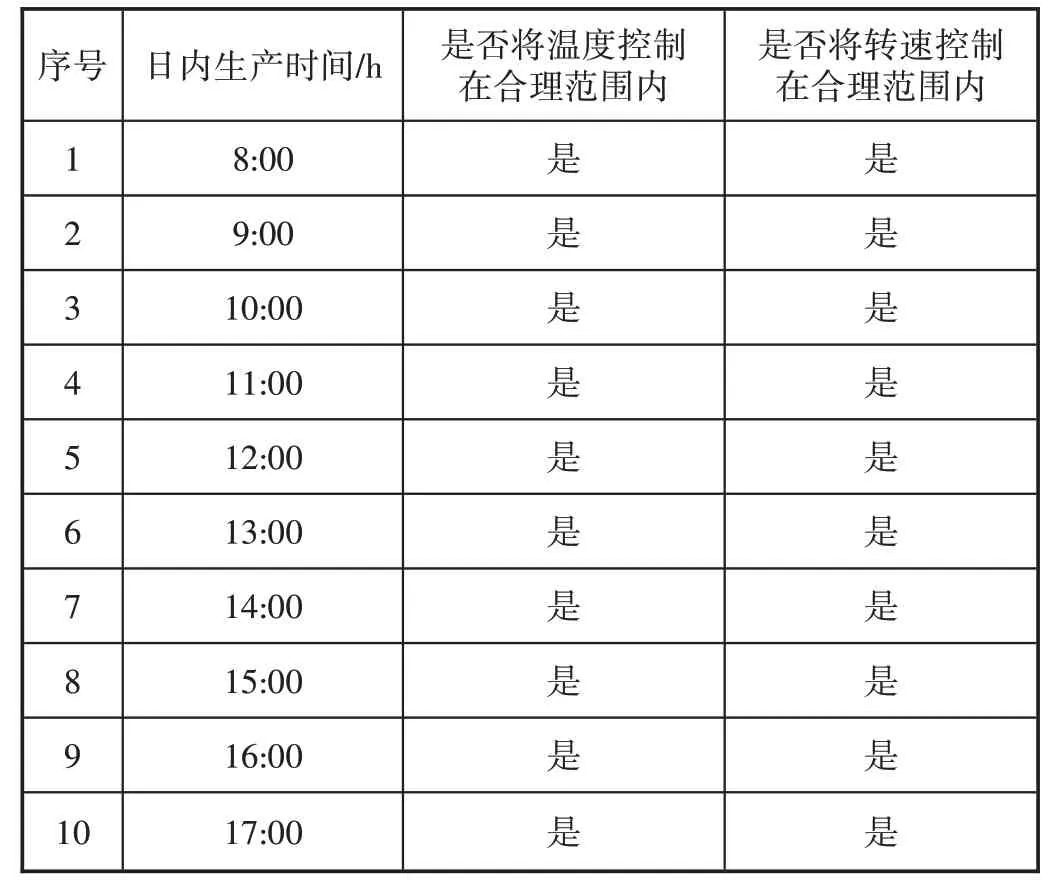

通过优化升级后的DSC 控制系统对烧成系统温度与板喂机的转速进行控制,分析该系统对日常生产时的控制能力,分析结果如表2所示。

表2 优化后DSC控制系统控制能力分析

通过表2 可知,在某一日的生产过程中,从早上8点到下午5 点的不同时间段内,优化升级后的DSC 控制系统均成功地将温度与转速控制在合理范围内,这一结果表明,优化升级后的DSC 控制系统在水泥生产运行中展现出了出色的控制能力。通过这一控制方式,可以保障水泥生产过程安全稳定,避免出现意外安全事故,从而保证相关工作人员的安全性,此外,优化升级后的DSC 控制系统还帮助工厂实现了自动化控制与管理,提高了生产效率和管理水平。

3 结束语

为了提升水泥生产效率并保障生产环节的安全性,HL 公司对水泥工厂DCS 控制系统进行优化升级。在这一过程中,重构基于分层结构的DCS控制系统,该系统集成了转速控制、压力控制、冷却机篦速自动调节控制、报警控制等模块,通过现场控制与远程控制相结合模式,实现了水泥工厂的高效、安全生产。经试验验证:优化升级后的系统不仅显著提高了水泥生产效率与资源利用率,还能够有效降低煤炭资源与电力资源的损耗,从而为水泥生产提供了强有力的安全保障。在未来研究过程中,可以现有系统模块为基础,继续进行扩展优化,进一步提升生产效率,降低能耗,保障水泥工厂的运行安全。通过不断优化升级DCS 控制系统,为水泥工厂智能化建设和发展提供强有力的技术支持,推动水泥行业向智能化、绿色化发展。