优化碎石级配提高混凝土性能的方法探讨

陈俊杰

(1.福建省建筑科学研究院有限责任公司,福建 福州 350108;2.福建省绿色建筑技术重点实验室,福建 福州 350108)

0 引言

商品混凝土搅拌站在选择碎石时,一般都是以地材为主。碎石来源的单一性对混凝土配合比的设计带来很大的局限性[1]。在配合比设计过程中,要通过调整碎石搭配、胶凝材料用量、用水量、砂率、外加剂等来弥补碎石的某些参数的缺陷。

碎石厂破碎出来的碎石一般分成以下几个级配区:5~10mm、5~20mm、5~25mm、5~31.5mm 连续级配碎石及16~31.5mm 单粒级碎石等。由于碎石厂破碎工艺问题,往往上述碎石级配达不到JGJ 52-2006标准中的级配要求[2]。面对这种现状,要提高混凝土性能,必须研究优化碎石级配的方法。

1 案例工程基本情况

某项目位于龙岩市新罗区。该项目C40混凝土开盘鉴定中水泥用量达到了445kg/m³,水胶比达到了0.34。根据实际使用的原材料情况,根据《普通混凝土配合比设计规程》(JGJ 55-2011)计算,水胶比在0.38左右,即可满足要求[1]。通过调查发现,当地混凝土胶凝材料的实际用量比通过配合比计算推荐的用量高出不少是普遍现象。

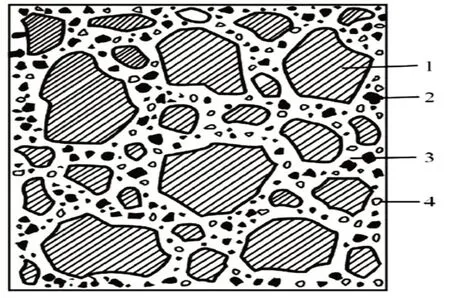

如果骨料搭配合理,混凝土内部能形成比较理想的骨架结构,如图1 所示。良好的碎石级配应当具有以下特性:(1)空隙率小,以减少水泥用量并保证密实度;(2)总表面积小,以减少湿润骨料表面的需水量[3];(3)有少量的细颗粒以满足和易性的要求[4]。

图1 理想的骨架结构示意图

通过对该工程部位混凝土结构钻芯法检测,钻取的混凝土芯样中碎石级配未形成上述理想骨架,如图2所示。造成这种情况的原因是:在实际运用中,混凝土生产企业为了混凝土性能能满足使用要求,往往通过增加胶凝材料的用量来弥补碎石级配上的缺陷。

图2 钻取的混凝土芯样端面

2 碎石级配优化方案设计步骤

为了提高混凝土性能,简单粗暴地增加胶凝材料的用量,虽然能达到一定目的,但是,胶凝材料用量过大,易造成水化热过大,而且还增加了不必要的经济成本。适当减少水泥用量可以降低水化热,减少混凝土的干缩[5]。为了解决这一问题,笔者尝试先通过试验,计算出几种碎石的搭配比例,合理搭配骨料,使其级配达到最优以达到减少胶凝材料用量、降低经济成本的目的。本文拟通过以下步骤优选碎石级配:

(1)开展原材料性能检测,掌握原材料基本情况;

(2)制定碎石级配优化方案;

(3)开展混凝土性能验证试验,通过比对混凝土拌合物性能、硬化混凝土力学指标,确定最优方案。

3 原材料基本性能

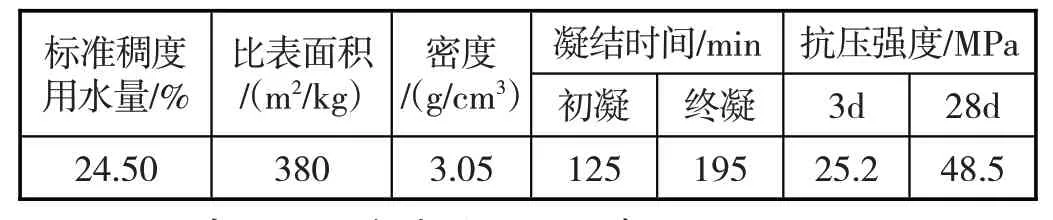

(1)水泥:试验使用的是福建建福(安沙)水泥厂生产的P·O42.5R 水泥,水泥样本的各项参数检测结果见表1所示。

表1 水泥样本各参数检测结果

(2)细骨料:比对试验使用的细骨料为天然河砂,产地为福建省连城县四堡镇。细骨料主要参数的检测结果见表2所示。

表2 细骨料样本主要参数检测结果

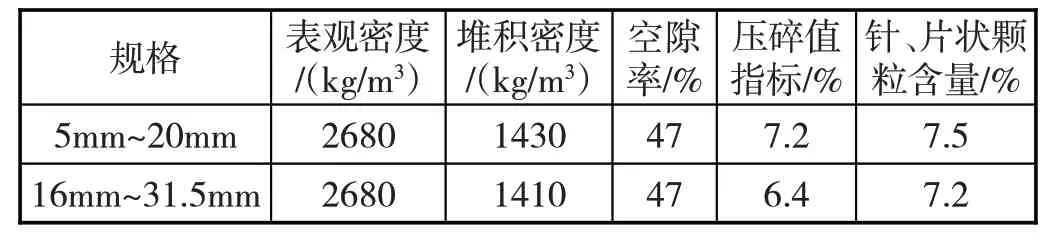

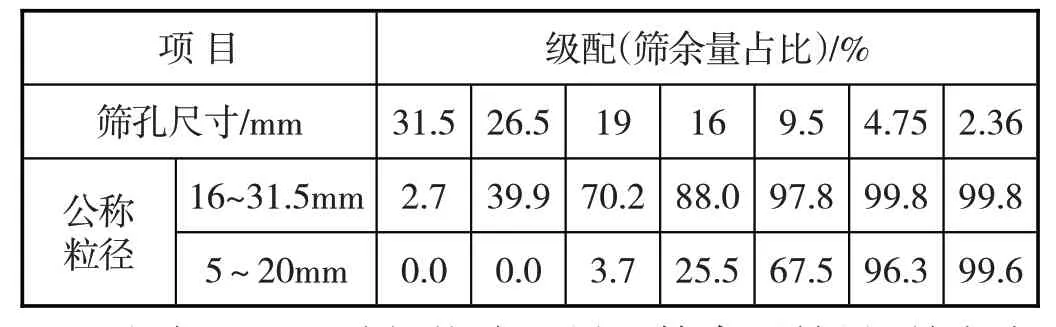

(3)碎石:比对试验所使用的碎石均为花岗岩碎石,碎石规格分别是尺寸为5~20mm、16~31.5mm。碎石产地为福建省连城县四堡镇,碎石的主要参数检测结果见表3所示。

表3 碎石样本主要参数检测结果

(4)掺合料和外加剂:掺合料为粉煤灰,其生产厂家为福建翁铜建材有限公司;外加剂采用高效减水剂,其生产厂家为科之杰新材料集团福建有限公司。外加剂及粉煤灰主要参数的检测结果见表4和表5所示。

表4 粉煤灰样本主要参数检测结果

表5 减水剂样本主要参数检测结果

4 碎石级配优化方案设计

通过对试验所用的5~20mm、16~31.5mm2种级配碎石筛分试验,得出2种规格碎石的各档累计筛余量,见表6所示。

表6 碎石的筛分级配情况

根据以上2 种规格碎石累积筛余量结果,并考虑到后续拌制的混凝土在不调整水灰比情况下均需要满足坍落度及流动性等混凝土拌合物性能要求,为方便比对数据及分析结果,通过理论计算设计出能满足JGJ 52-2006 中5~31.5mm 连续级配碎石要求的3 种掺配比例:

方案一:(16~31.5mm碎石):(5~20mm碎石)=50:50;

方案二:(16~31.5mm碎石):(5~20mm碎石)=40:60;

方案三:(16~31.5mm碎石):(5~20mm碎石)=30:70。

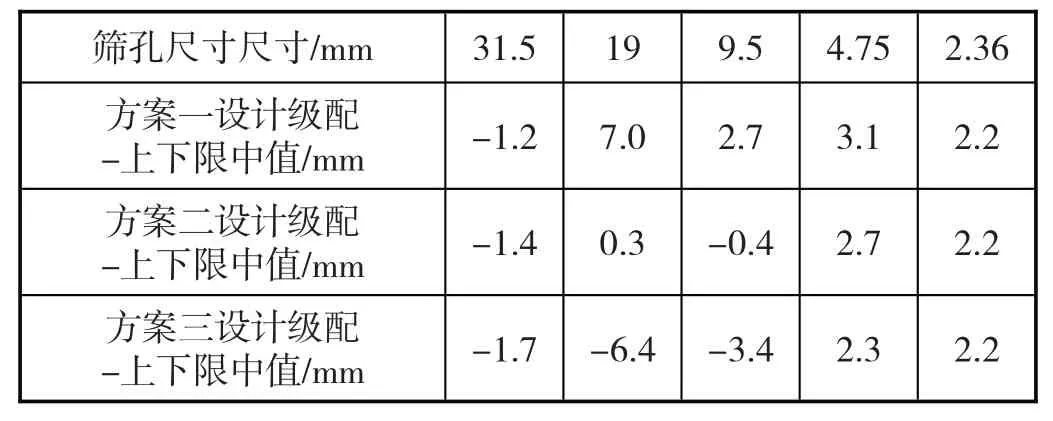

3种掺配设计方案的碎石级配情况见表7所示。由表7可以看出,方案二的设计级配与规范要求的上下限中值的偏差量最小。

表7 按不同比例掺配设计的5~31.5mm碎石级配情况

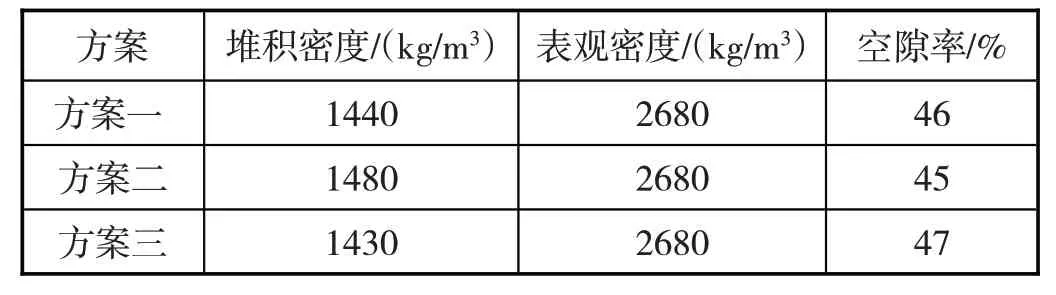

对按以上3 种掺配设计方式掺配的5~31.5mm 碎石,分别进行堆积密度、紧密密度及表观密度检验,并分别计算其空隙率,检测结果见表8所示。

表8 三种掺配比例的碎石密度及空隙率检测结果

5 混凝土性能验证试验

5.1 混凝土拌制

对上述优化后的3种碎石级配进行混凝土拌合物试验,以坍落度为150mm±30mm、强度等级为C30的普通泵送混凝土为控制基准。在保证水胶比、水泥用量、外加剂用量、砂率等一致的情况下,对其拌合物性能进行比对,此外每种掺配的碎石各成型11 组150mm×150mm×150mm的混凝土试块,在7d、28d各取5组进行抗压强度试验,另外1组进行混凝土钻芯试验。

5.2 试验结果分析

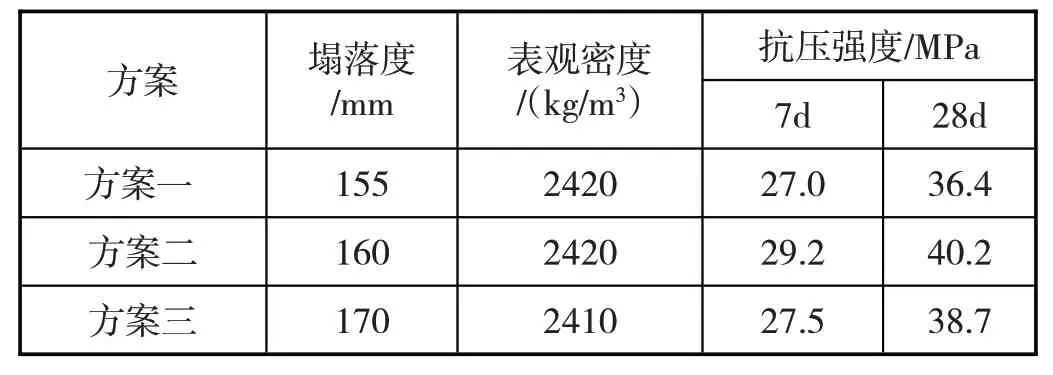

3种掺配的混凝土拌合物均满足混凝土坍落度、和易性及流动性等要求,拌合物性能及各龄期混凝土试块抗压强度见表9所示。

表9 3种掺配比例混凝土的拌合物性能及抗压强度

通过比对表8、表9的试验结果,发现以下规律:

按40:60 比例掺配的方案②所得的5~31.5mm 碎石空隙率最低,所配制的混凝土试块各龄期的抗压强度在3组中最高。

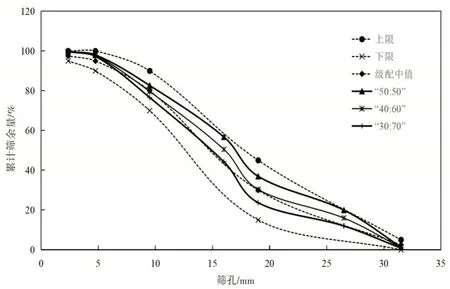

通过分析表10的筛分结果,制作出筛分曲线图,如图3所示。由图3可以看出,2种规格碎石按40:60比例掺配的组合,其各档的筛余结果与各档上下限中值的偏差最小,掺配结果与JGJ 52-2006 中的5~31.5mm 碎石级配的各档的中值较为接近。

表10 3种方案掺配的碎石级配与上下限中值之差

图3 3种方案掺配的5~31.5mm碎石级配趋势图

为了更直观地查看混凝土内部骨架结构,在成型的试件中,分别钻取混凝土芯样,其中方案二设计级配配置的混凝土内部结构最为密实,与图2 所示的“理想骨架”最为接近:骨料的骨架理想,粗骨料分布饱满,粗骨料之间由细骨料填充,其余空间由浆料填充,如图4所示。

图4 方案二的混凝土试件中钻取的芯样

6 结束语

本文结合案例进行分析,设置不同规格碎石的掺配试验、混凝土试验。经过优化碎石级配搭配后,可以得到空隙率较小的级配碎石,并提高混凝土抗压强度,形成“理想骨架”内部结构。此外,合理搭配碎石比例,不但可以做到减少胶材用量,降低成本,提高效益,而且水泥浆用量的减少可以降低水化热,减少混凝土的干缩。因此,混凝土生产企业试验人员在实际生产过程中,应勤做碎石试验,及时掌控碎石搭配技巧,提升综合效益。