EPS混凝土泡沫颗粒改性方法及其最佳粒径探究

郝国伟

(山西五建集团有限公司,山西 太原 030000)

0 引言

EPS 混凝土是“聚苯乙烯泡沫混凝土”的简称,该类型混凝土具有自重小、易成型等优点[1],其在轻质装配式预制构件制备领域的应用越来越多。但在实际应用中,其泡沫颗粒(以下简称“EPS 颗粒”)憎水性较大、对无机胶凝材料排斥性较大的技术缺陷凸显,从而影响EPS 混凝土的使用性能。为了消除EPS 颗粒带来的技术缺陷,对EPS 颗粒进行改性。本文就EPS 混凝土EPS颗粒改性方法及其最佳粒径进行探究。

1 我国中北地区EPS 混凝土的原材料及配比设计

1.1 原材料性能指标

我国中北地区所使用的EPS 混凝土主要由EPS 颗粒、水泥、硅灰、粉煤灰、化学外加剂、聚丙烯醇纤维组成,其中,EPS颗粒:建筑施工现场所使用的EPS颗粒粒径为4mm,干密度为1.307g/cm3,流动度为170mm,坍落度为95mm;水泥:一般采用规格型号为42.5#的普通硅酸盐水泥,其密度为3.09g/cm3,流动度为197mm,比表面积为350m2/kg,水泥试块在第3d 和第8d 时的抗压强度分别为32.4MPa、48.1MPa,抗折强度分别为5.1MPa、8.7MPa,初凝和终凝时间分别为185min 和236min;硅灰:硅灰比表面积为21m2/kg,密度为2.1g/cm3,其原料的化学成分中,SiO2约为95.06%、Al2O3约为0.25%、CaO约为0.65%、SO3约为0.47%、Fe2O3约为0.08%、MgO 约为0.59%、Na2O 约为0.09%、K2O 约为0.27%,其烧失量平均值为2.33%;粉煤灰:粉煤灰比表面积为325m2/kg,密度为2.21g/cm3,4.6μm 的筛孔筛余量为9.6%,需水量比为93%,其原料化学成分中,SiO2约为47.84%、Al2O3约为30.43%、CaO 约为4.81%、SO3约为1.33%、Fe2O3约为5.12%、MgO 约为0.50%、TiO2约为1.63%、Na2O 约为0.42%、K2O约为1.50%,其烧失量为5.0%;化学外加剂:EPS 混凝土在拌制过程中还混合有保水增稠剂,保水增稠剂的主要类型为羟丙基甲基纤维素醚(HPMC),该类型保水增稠剂的密度平均值为1.39g/cm3,黏度平均值为100000MPa·s;聚丙烯醇纤维:是一种能够明显增强EPS 混凝土韧性的材料,其纤维直径约为20μm、纤维长度约为6mm,抗拉强度约为1089MPa,杨氏模量约为28GPa,延伸率约为7.5%。

1.2 EPS混凝土的配比设计

我国中北地区各类建筑使用的EPS 混凝土的配合比平均值见表1。

表1 中北地区各类建筑EPS混凝土配合比平均值

根据上述内容控制EPS 混凝土各项原材料的技术指标,并按表1 所示的配合比制备EPS 混凝土标准试块,并进行抗压强度测试与抗折强度测试,得出EPS 混凝土试块在第7d、第14d、第28d 时的抗压强度分别为10.09MPa、14.45MPa 和16.87MPa,抗折强度分别为2.78MPa、3.24MPa和3.81MPa。

2 EPS颗粒的改性方法

2.1 EPS颗粒的改性机理

EPS混凝土的关键材料EPS颗粒属于有机物颗粒,其外表面体现出较强的憎水性[2]。然而水泥、硅灰、粉煤灰、水、保水增稠剂、聚丙烯醇纤维等混合而成的无机胶凝材料与EPS 颗粒之间,因材料特性不同不仅较难发生交互融合,而且EPS 颗粒还明显降低无机胶凝材料的粘聚性[3]。此外,由于EPS 颗粒的自重较轻,该类型颗粒通过拌合方式位于EPS 混凝土构件内部时,可视为“孔洞”,因此EPS 混凝土呈现出匀质性较差的特点。故而需通过一些技术措施对EPS 进行改性,以降低EPS 颗粒自身特性对EPS 混凝土形成的消极影响,从整体上提升EPS混凝土的使用性能。

2.2 EPS颗粒的改性方式

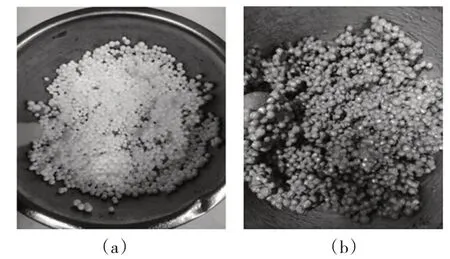

根据“裹浆造壳”原理,本次拟在EPS 颗粒的外表面均匀涂抹改性剂溶液,以降低其自身外表面的憎水性,以及降低其与无机胶凝材料之间的互融排斥性,从而达到提升EPS 颗粒与无机胶凝材料之间粘聚力的效用,以期从整体上提升EPS 混凝土的力学性能。本次采用专家问卷调查的方式,通过向EPS 混凝土施工技术领域具有丰富从业经验、且具有副高级及以上职称的专家进行问卷,根据有关专家的问卷反馈意见,使用HPMC高流态早强胶凝材料对EPS颗粒进行拌合浸泡,拌合浸泡前后的EPS 颗粒分别如图1(a)和图1(b)所示。从图1(a)和图1(b)的对比可以看出,通过HPMC高流态早强胶凝材料的充分拌合、浸泡,EPS 颗粒外表面被罩上了一层HPMC 高流态早强胶凝材料“涂层”,以降低其外表面的憎水性以及对无机胶凝材料的排斥性。

图1 使用HPMC高流态早强胶凝材料拌合浸泡前后的EPS颗粒

2.3 改性效果验证

为了验证HPMC 高流态早强胶凝材料对EPS 颗粒的改性效果,本次设置9 组试验组和1 组对照组,试验结果如表2所示。

表2 EPS颗粒改性试验效果对比(试验组与对照组的性能对比)

综合上述,EPS颗粒经HPMC高流态早强胶凝材料拌合浸泡8d 后,其外表面憎水性及其对无机胶凝液体的排斥性基本达到了改性的最佳效果,故而本次探究决定统一以HPMC 高流态早强胶凝材料拌合浸泡8d,作为后续研究的试验控制条件。

3 改性泡沫颗粒最佳粒径的确定

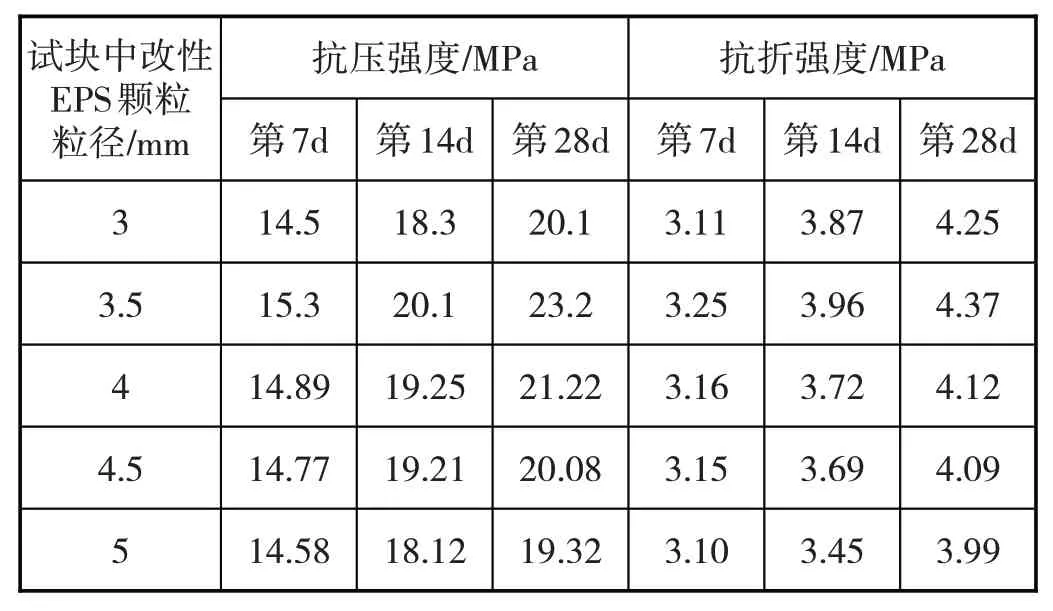

前文基于试验得出了使用HPMC 高流态早强胶凝材料能够对EPS 颗粒起到改性效果,且使用HPMC 高流态早强胶凝材料拌合浸泡8d的EPS颗粒改良效果最佳。但是,由于目前市面上的EPS 颗粒粒径有3mm、3.5mm、4mm、4.5mm、5mm 等5种规格,使用哪一种粒径规格制备的EPS 混凝土性能最佳,还需再次经试验测定。按照上文材料特性以及表1 所示配比,分别将3mm、3.5mm、4mm、4.5mm、5mm粒径的EPS颗粒分别与HPMC 高流态早强胶凝材料拌合浸泡8d 后,用于制作EPS混凝土标准试块,试块的性能测试结果表3。

表3 不同粒径EPS颗粒经改性后制得的试块性能

通过表3 结果可以看出,EPS 混凝土试块中的EPS颗粒从3mm 逐渐增大至5mm 的过程中,试块的抗压强度和抗折强度均呈现先增大、再减小的变化趋势,由此可以看出,改性EPS 颗粒的粒径对于EPS 混凝土的力学性能也存在明显影响,且从本次探究的结果来看,3.5mm应作为改性EPS颗粒的最佳粒径。

4 结束语

本文针对EPS 混凝土推广应用中因EPS 颗粒憎水性较大、对无机胶凝材料排斥性较大而出现的技术缺陷,对EPS 颗粒进行改性试验:一方面采用HPMC 高流态早强胶凝材料对EPS 颗粒进行拌合浸泡,研究EPS颗粒憎水性和对无机胶凝材料排斥性的变化;另一方面对不同粒径改性EPS 颗粒对混凝土力学性能影响进行了试验。结果表明:EPS颗粒外表面经HPMC高流态早强胶凝材料拌合浸泡8d 时的改性效果最佳,改性EPS 颗粒的粒径为3.5mm 时对应制作的混凝土性能最佳。