大流动性高水陆强度比的水下不分散混凝土的配制

马 勇 闫 涛 雷英强 吴 伟 相福壮

(中国水利水电第七工程局有限公司,四川 成都 610015)

0 引言

近年来,新建水利水电工程越来越多,尤其是高水头、高泄流量、高泄流速度的“三高”水利水电工程。水利水电工程泄水建筑物高速水流区受高速水流夹泥、夹砂、夹石长时间的反复冲刷磨损,造成混凝土磨蚀及空蚀现象,危及建筑物的结构安全,缩短建筑物使用寿命。因此,开展高性能水下修补材料的研制,对保障泄水建筑物混凝土结构服役寿命,确保水利水电工程运营安全是非常必要的[1-2]。

水下消力塘底板损毁修补施工方案,有干地排水、围堰以及水下施工。大多数工程采用干地和围堰施工的方案,围堰施工方案具有施工简易的优点,但是存在围堰及排水施工工期长的问题。水下施工方案具有经济成本低,施工工期短等优点,但其对水下不分散混凝土性能提出了更高的要求[3-5]。

本文研究了絮凝剂、粉煤灰和硅灰对水下不分散混凝土的施工性能、水下抗分散性能、力学性能的影响,最终配制出最优的水下不分散混凝土。

1 原材料与试验方法

1.1 原材料

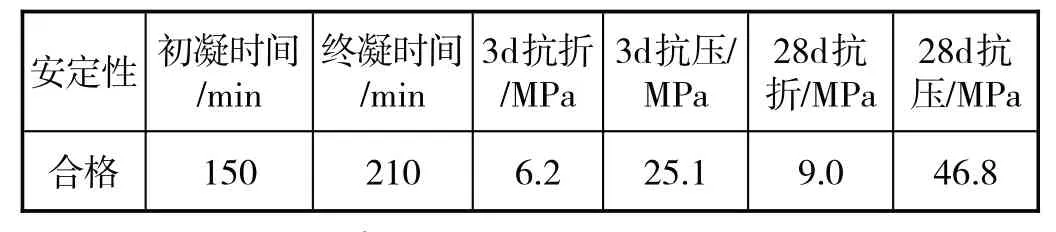

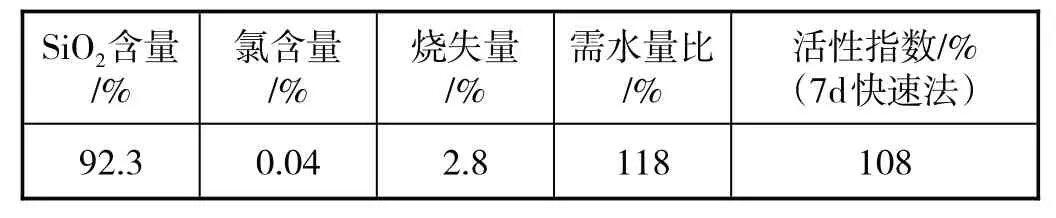

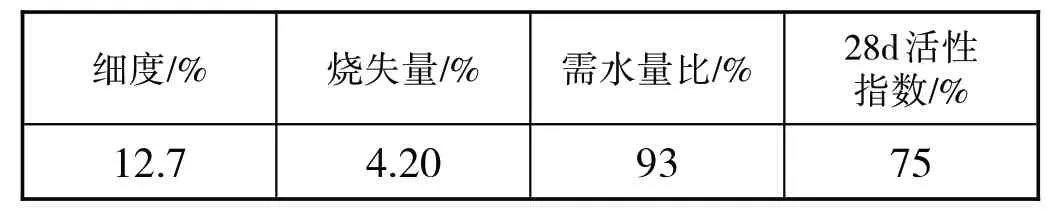

水泥为德胜水泥有限公司生产的P·O42.5R 水泥,比表面积363m2/kg,密度3.08g/cm3,其余指标按照《通用硅酸盐水泥标准》(GB 175-2007)[6]进行检测,结果见表1所示。硅灰为成都路达通新材料科技有限公司生产的未加密硅灰,根据《砂浆和混凝土用硅灰》(GB 27690-2011)[8]检测的数据见表2所示。粉煤灰为乐山市宁辉建材有限公司生产的II级粉煤灰,密度2.4g/cm3,检测数据见表3所示。

表1 水泥物检数据

表2 硅灰检测数据

表3 粉煤灰物检数据

细骨料为乐山市冠英砂石厂生产的机制砂,细度模数2.73,表观密度2760kg/m3,堆积密度1580kg/m3,吸水率1.1%。

粗骨料为乐山市冠英砂石厂生产的人工碎石5~20mm,骨料表观密度2780kg/m3,吸水率0.6%,针片状含量1%。

减水剂为成都固利有限公司生产的减水剂,减水率23.5%,推荐掺量为1.0%~3.0%。

絮凝剂分别为中国水电七局自行研发的HB7-28型絮凝剂(推荐掺量1.5%~3.5%)以及其余3个不同厂家的絮凝剂。

1.2 试验方法

抗压强度、坍落度、扩展度等性能根据《水下不分散混凝土试验规程》(DL/T 5117-2021)[7]进行相关强度测试。抗分散性根据《水下不分散混凝土试验规程》(DL/T 5117-2021)[7]的规定,悬浊物含量的测试方法,水下不分散混凝土的抗分散性主要通过pH 和悬浊物含量测定。

2 试验结果

2.1 絮凝剂的优选

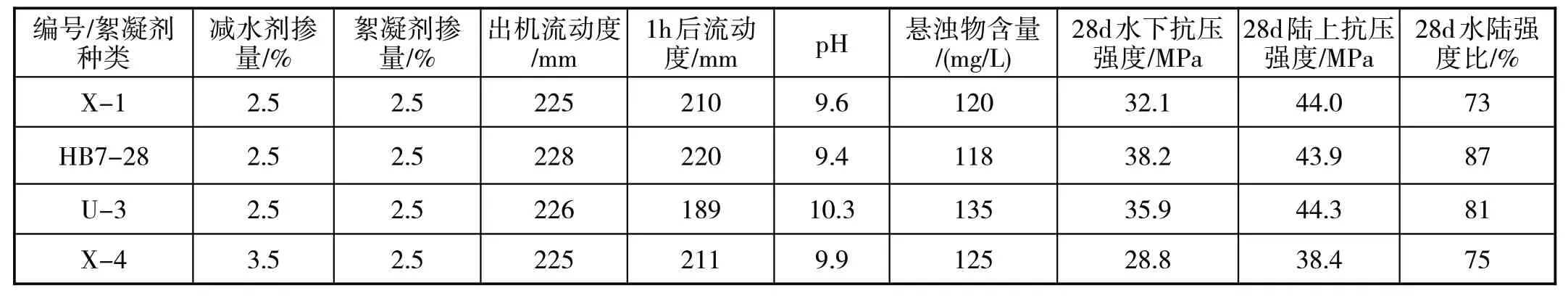

采用胶砂试验测试絮凝剂的工作性能,选用4种主流絮凝剂,编号分别为X-1、HB7-28、U-3、X-4,掺量为水泥质量的2.5%,水胶比为0.44,砂灰比为1.1,减水剂掺量根据砂浆流动度225~230mm来选择。水下不分散砂浆试验结果见表4。

表4 掺水下不分散剂砂浆的试验结果

试验结果表明:掺HB7-28絮凝剂的水下不分散砂浆28d 水陆强度比最高且达到了87%。采用X-1 絮凝剂配制的水下不分散砂浆的减水剂掺量需增加1%,才能保证水下不分散砂浆的流动度。拌和后1h,4 种水下不分散砂浆仅有10~20mm的流动度损失,但HB7-28损失最小。4种水下不分散砂浆pH为9.4~10.3,悬浊物含量为118~135mg/L,满足GB/T 37990-2019 抗分散性要求,其中HB7-28 组pH 值与悬浊物含量最低,说明HB7-28的抗分散效果最佳。因此,采用HB7-28絮凝剂配制的水下不分散砂浆具有更优异的流动度和水陆强度比的关键性能。

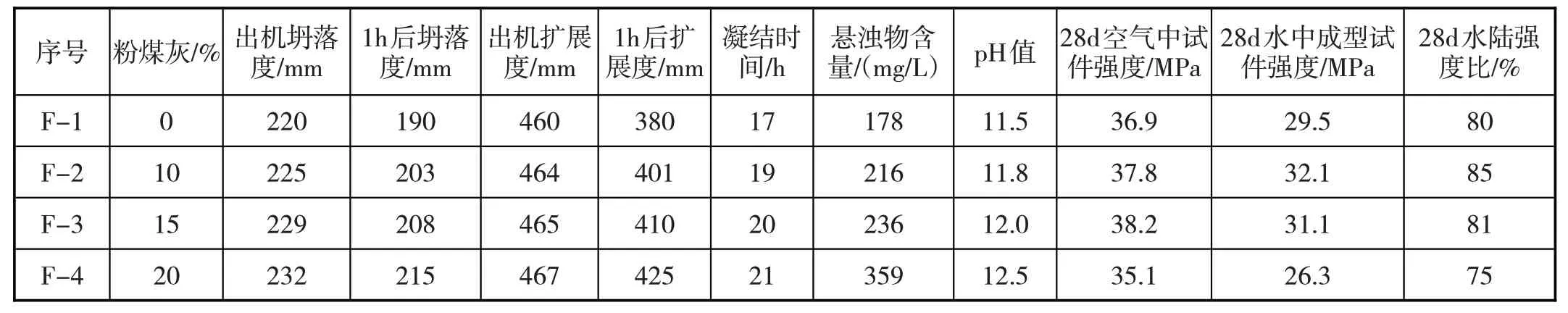

2.2 粉煤灰掺量确定

掺加粉煤灰的水下不分散混凝土配合比见表5。胶材用量为455kg/m3,粉煤灰掺量分别为胶材总量的0、10%、15%、20%,絮凝剂采用HB7-28型。

表5 掺粉煤灰水下不分散混凝土配合比(单位:kg/m3)

试验结果表明,水下不分散混凝土的坍落度、扩展度和凝结时间随粉煤灰掺量增加而增大。与基准组相比,粉煤灰掺量20%时1h后坍落度损失降低43%、扩展度损失降低48%,凝结时间延长了4h,说明粉煤灰的加入能够提高水下不分散混凝土的可操作时间。水下不分散混凝土的悬浊物含量和pH值随粉煤灰掺量的增大而增大,这说明随着粉煤灰掺量的增加导致水下不分散混凝土的水下抗分散性变差。

养护28d后,水下不分散混凝土的水下抗压强度和陆上抗压强度均先升高后降低,粉煤灰掺量10%时,水中成型的28d 水下不分散混凝土强度最高,为32.1 MPa,说明低掺量的粉煤灰有利于水下不分散混凝土后期强度的提高,而掺量过大则不利于水下不分散混凝土的后期强度发展。

综上所述:粉煤灰掺量为10%性能最优,既保证混凝土工作性能,28d水陆强度比提升5%,水下不分散性能又能与基准组相当。

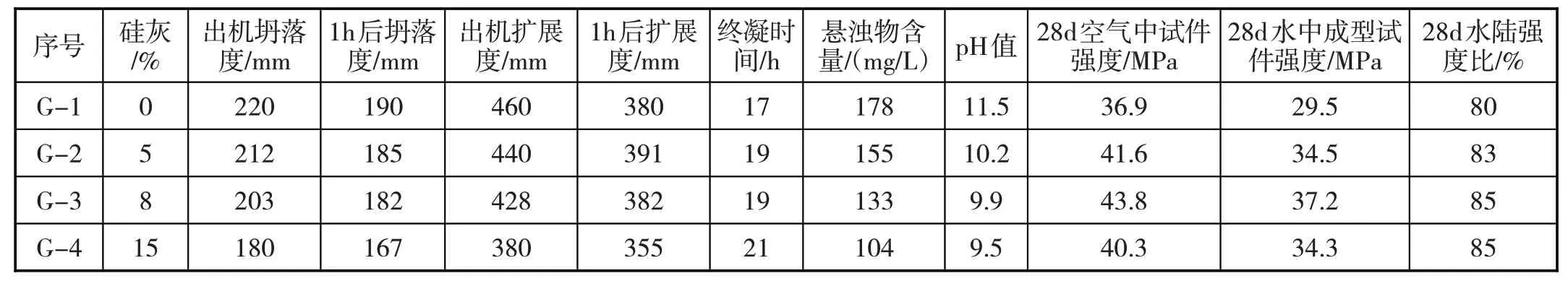

2.3 硅灰掺量确定

不同硅灰掺量的水下不分散混凝土的工作性能试验结果见表6所示。水下不分散混凝土的坍落度、扩展度随硅灰掺量的增加而降低。硅灰掺量达15%时,出机坍落度相比基准组降低18%,出机扩展度相比基准组降低17%,说明硅灰的掺入会降低水下不分散混凝土流动性,因此在水下不分散混凝土中硅灰应低于8%。

表6 不同硅灰掺量的水下不分散混凝土配合比

水下不分散混凝土的悬浊物含量和pH 值随硅灰掺量的增加而降低。相比于基准组,硅灰掺量为15%时,悬浊物含量降低42%,pH 值由11.5降至9.5。说明掺加硅灰的水下不分散混凝土粘聚性较好,水下抗分散性改善。

养护28d后,硅灰的掺加会增加陆上和水下不分散混凝土的抗压强度,掺量越高上述现象越明显。硅灰掺量为8%时,水下不分散混凝土的28d陆上抗压强度提高19%,28d水下强度提高26%。

综上所述:硅灰掺量8%效果最佳,水下不分散混凝土的水下不分散性能明显提升、陆上和水下28d抗压强度提升20%以上、28d水陆强度比提升5%,且工作性能与基准组相当。

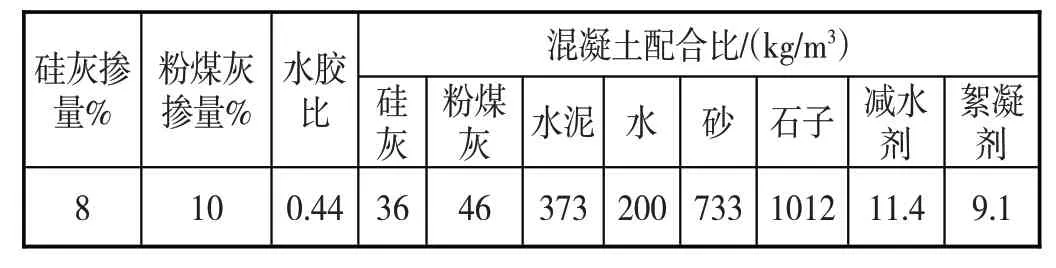

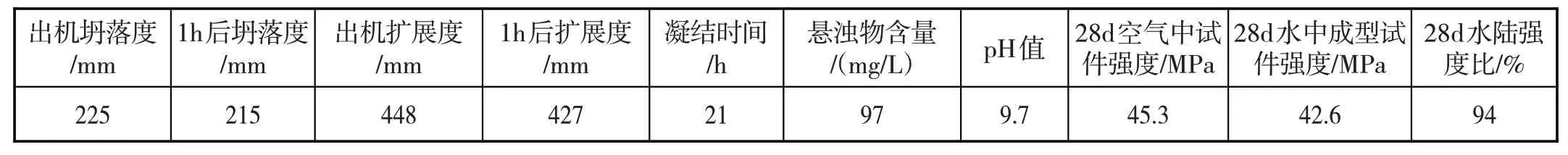

2.4 水下不分散混凝土配合比

通过先前的试验结果确定硅灰掺量为8%、粉煤灰掺量为10%,絮凝剂采用HB7-28掺量为2%。优化后的水下不分散混凝土配合比见表7所示,施工性能和力学性能见表8 所示。水下不分散混凝土出机坍落度为227mm,1h坍落度仅损失10mm,1h后扩展度为427mm,与表5和表6基准组相比,经时1h后混凝土施工性能更好。pH 值与悬浊物含量分别为9.7和97mg/L,与表5和表6 基准组相比,溶液pH 值降低1.8,悬浮物含量降低46%,混凝土水下不分散性能明显改善。与表5和表6基准组相比,硅灰与粉煤灰的组合较大程度上提升了水中混凝土强度,28d水陆强度比为94%,水中混凝土强度与空气中混凝土强度相当。

表7 优化后的水下不分散混凝土配合比

表8 优化后的水下不分散混凝土的施工性能和力学性能

3 结束语

(1)与市面上的絮凝剂相比,掺加HB7-28絮凝剂的水下不分散混凝土抗水下分散性能最佳,水陆强度比最高达到了87%。

(2)随粉煤灰掺量增加,水下不分散混凝土的坍落度、扩展度和凝结时间相应增大。粉煤灰掺量为10%性能最优,不仅保证混凝土工作性能,而且28d水陆强度比提升5%。

(3)水下不分散混凝土的坍落度、扩展度随硅灰掺量的增加而降低。硅灰掺量8%效果最佳,水下不分散混凝土的水下不分散性能明显提升,陆上和水下28d抗压强度提升20%以上,28d水陆强度比提升5%,工作性能与基准组相当。

(4)优化后的水下不分散混凝土其水下不分散性能明显改善,较大程度上提升了水中混凝土强度,且28d水陆强度比达到94%。