水库导流排砂泄洪洞底板维修加固施工工艺分析

王书书

(雨樟水务工作站,贵州 兴义 562400)

0 引言

水库是重要的水资源调节和利用工程,而水库底板作为关键的工程部分,承担着巨大的水压和水流冲击力。然而,长期运行和自然因素的影响可能导致底板出现破损、渗漏等问题,进而影响水库的正常运行和安全性。因此,对水库底板的维修加固工艺进行研究和分析具有重要的理论和实际意义。本文以柘仑水库导流排砂泄洪洞底板的维修加固工程为例,对水库底板的维修加固施工工艺进行研究,其实践经验对类似工程的实施具有指导意义。

1 工程概述

安龙县柘仑水库位于贵州省黔西南州安龙县的龙广镇境内,属珠江流域南盘江水系,所在河流为白水河上游的淌淌河段,属于南盘江的一级支流,其地理位置为东经105°10′26″,北纬25°10′30″。柘仑水库是一座浆砌石重力坝,坝后电站一座,装机2×250kW,水库总库容为1490m3,大坝建在尾子田取水坝上游6km 处,最大坝高为59.4m,坝顶宽为6m,底宽为65.13m,设计灌溉面积为6.82 万亩,同时解决沿途1.82 万人的人畜饮水,根据《水利水电工程等级划分及洪水标准》(SL 252-2000)的规定,施工洪水设计标准为10~20 年一遇,该工程施工导流标准采用10 年一遇洪水标准,施工导流分期为11 月~次年4 月,H24=27.5mm,Cv=0.45,Cs=3.5Cv=1.58,由雨洪法计算可得10 年一遇洪水洪峰流量为33.9m3/s。坝址处河谷狭窄,洪水峰值大,将溢流坝布置在坝体中段,布置方式为坝顶自由溢流,消能方式为挑流消能,整个溢洪道由进口段、控制段、泄槽段、消能鼻坎段等组成。溢流控制前沿长5m×8m,自由溢流,堰顶高程1301.00m,堰型采用WES 曲线实用堰,泄槽段采用矩形断面,导水墙高符合《溢洪道设计规范》(SL 253-2000)中的规定。

2 水库导流排砂泄洪洞底板存在的问题

淌淌河属山区雨源型河流,洪水由暴雨产生,雨洪同期,峰高量大,坝址以上流域地处贵州省西南暴雨区的边缘,河流上游坡陡,下游平缓,洪水具有陡涨陡落,峰量集中,涨峰历时短等特点。在2014 年以前的汛期检查中,并未发现柘仑水库导流排砂泄洪洞底板出现损坏的情况。2014 年开始,下游水库淤积物下泄影响下,高杂质水流对导流排砂泄洪洞底板造成的冲蚀破坏逐渐显现,并呈逐年加大的趋势,主要问题集中在门槛下游20m 范围内以及各施工缝处,表现出两种不同的形式[1]。首先,白水河流域悬移质输砂模数达到400t/km2,柘仑水库多年平均输砂量达到4.64 万t/a,现在淤积高程为▽1264.00m,经扩建后运行30 年淤积高程为▽1276.74m,出现了表面磨蚀的情况。其次,库首右岸从上到下横向分布的地层为T1yn3 灰岩,T1yn4 白云岩、角砾状白云岩及T2g1 白云岩、泥质白云岩夹泥岩,岩层倾向下游,倾角8~16°,发育F3 平移断层局部错断了T1yn4 及T2g1 地层,T1yn3 岩溶强发育,有母猪龙滩暗河系统分布,T1yn4、T2g1岩溶弱发育,为稳定的相对隔水层,洞底板的表面石子被冲刷露出,甚至呈现出严重的蜂窝状。这种冲蚀破坏的深度通常在1~3cm 之间,受影响的面积不超过2m2。其次,还存在较大的冲蚀坑。这些冲蚀坑较深,局部钢筋已经外露。冲蚀破坏的深度通常在3~15cm 之间,受影响的面积不超过1.5m2。这些冲蚀问题对导流排砂泄洪洞底板的稳定性和安全性构成了一定的威胁。为了确保工程的安全性,并延长其使用寿命,决定对水库导流排砂泄洪洞底板进行维修加固。

3 加固维修施工工艺

3.1 选择合适的维修材料

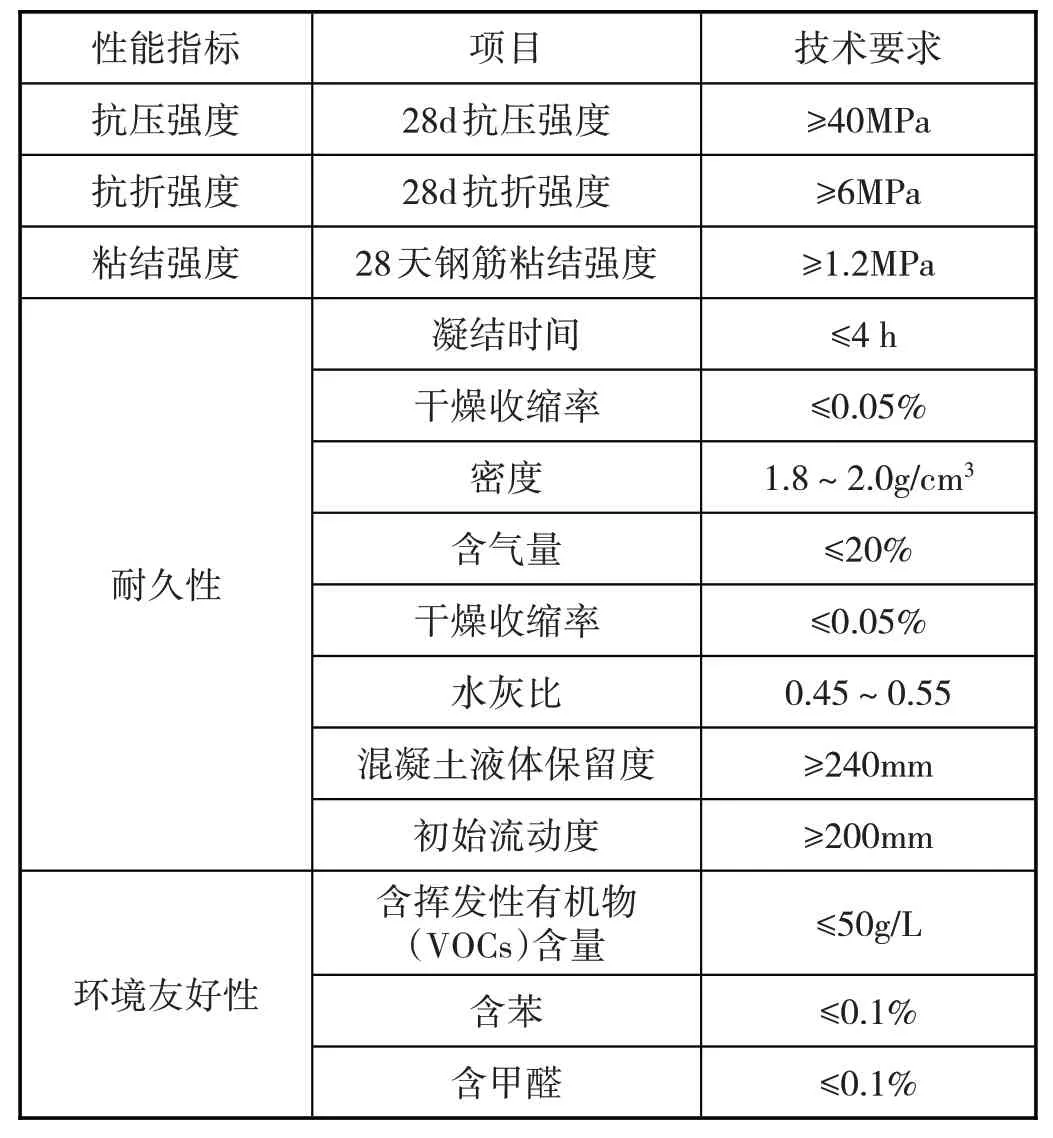

针对水库导流排砂泄洪洞底板的修复加固工作,经过比较分析,决定采用氯丁胶乳砂浆作为维修材料。该砂浆具有出色的性能指标,满足工程要求。砂浆性能指标见表1所示。

表1 氯丁胶乳砂浆性能指标

(1)抗压强度:要求28d 抗压强度达到40MPa 以上,以确保底板在水压力下具备足够的稳定性和承载能力。

(2)抗折强度:要求28d 抗折强度达到6MPa 以上,以应对可能存在的外力和冲击,确保底板的强度和稳定性。

(3)粘结强度:要求28d 钢筋粘结强度达到1.2MPa以上,以确保维修材料与钢筋的良好粘结,提高整体结构的抗震和抗裂性能。

(4)耐久性:要求砂浆的凝结时间不超过4h,干燥收缩率不超过0.05%,以确保施工过程顺利进行,并减少由于收缩引起的开裂问题。

(5)砂浆的环境友好性:要求砂浆的含挥发性有机物(VOCs)含量不超过50g/L,含苯和含甲醛的含量均不超过0.1%,这样可以确保维修过程对环境的影响降到最低,并提供一个安全健康的工作环境。

3.2 材料运输

由于水库导流排砂泄洪洞所处的地形条件较为特殊,无法采用机械设备进行施工材料的运输,决定采用人工搬运的方式,通过在挑流鼻坎上架设施工斜梯,将材料送入洞内进行施工。施工材料的搬运工作需要经过严格的组织和安排,确保材料的及时供应和施工进度的顺利进行。合理安排工人的数量和配备适当的搬运工具,以提高施工效率并降低搬运过程中的劳动强度。同时,加强对工人的安全教育和培训,确保搬运过程中的安全性。另外,在洞内施工过程中,照明和施工用电是必不可少的。为了解决这个问题,采取通过放水塔身接电缆线到闸房配电柜的方式来供电。这样的设计方案可以有效地满足洞内的照明需求和施工用电需求,保障施工的正常进行。

3.3 防水处理

根据对氯丁胶乳砂浆使用的要求,进行了实地测量,发现洞内的温度和湿度相对稳定,温度保持在15~20℃之间,湿度保持在70%~80%之间。在洞内,水分主要存在于底板表面、施工缝隙和洞顶渗水这3个方面。针对底板表面的水分问题,采用了修建临时围堰的方法。通过沿维修区域外围20~30cm 处搭建围堰,能够有效阻止底板表面的水流进入施工区域,为后续的施工提供干燥的条件。对于施工缝隙的水分处理,采取了钻孔排水的方法。沿着施工缝方向,每米垂直钻孔深度达到30cm,孔径为14mm,并用孔内安装连接在微型抽水泵的排水管进行排水,针对洞顶的渗水问题,选择了搭建塑料薄膜棚的方法进行处理。通过在洞顶搭建塑料薄膜棚,能够有效遮挡和防止洞顶的渗水进入施工区域,保持施工环境的干燥。

3.4 砂浆配制

为了保证砂浆的质量和性能,首先,根据氯丁胶乳砂浆的出厂检测报告,采用了水泥:砂料:乳胶=1:2:0.6的配比[2]。根据现场的温度和湿度情况,会进行适当调整,确保砂浆的配制符合实际要求,在高温和干燥环境下,会适量增加水的用量,以提高砂浆的流动性和施工性能,通过人工拌合的方式进行砂浆的配制,并确保在1h内用完。

3.5 铺设砂浆

在进行砂浆铺设之前,通过切割机沿维修面的外围进行垂直于底板的缝隙切割,以确定维修范围。根据不同的破坏程度,采取相应的修复方法。对于表面磨蚀、冲蚀破坏深度在1~3cm 范围内的情况,首先凿除旧的混凝土剥蚀层,并进行冲洗,待基面无积水但呈潮湿状时,涂刷一遍氯丁胶乳水泥净浆,然后进行氯丁胶乳砂浆的铺设。对于局部钢筋外露、冲蚀破坏深度在3~15cm 范围内的情况,根据不同的深度采取不同的处理方法。对于深度在3~5cm 的情况,同样凿除旧的混凝土剥蚀层,对外露的钢筋进行除锈处理,并进行冲洗,待基面无积水但呈潮湿状时,涂刷一遍氯丁胶乳水泥净浆,然后进行氯丁胶乳砂浆的铺设。对于深度在5~15cm 的情况,凿除旧的混凝土剥蚀层,并进行除锈处理。接着,根据外露的钢筋为基点,绑扎横纵间距为5cm 的波浪型铁丝网,铁丝网的高度应低于底板高程的1.5~2cm[3]。然后,浇筑高于原底板混凝土一级的C30混凝土,混凝土的高度应低于底板高程的3cm。待混凝土养护7d 后,进行氯丁胶乳砂浆的铺设。在铺设砂浆时,应从一边逐步推进,确保铺设的连续性。完成铺设后,应立即进行压抹,且一次性抹平完成,避免反复抹压。如果出现气泡,应刺破并进行压紧处理,以确保表面的致密性和质量要求。

3.6 砂浆养护

完成砂浆铺设后,需要注意对其进行养护,一旦表面变干且不粘手,应立即进行喷雾养护,并持续7d 保持潮湿的养护状态,随后再进行持续21d 的自然养护。为了进行质量控制,每次进行铺设时应取样一组,并进行编号,将其放置在相同条件下进行养护[4]。在施工过程中,需要及时记录相关信息,包括维修部位和编号、面积和几何尺寸、损坏程度、处理厚度以及养护情况等[5]。这些记录将为后续的检查提供重要依据,确保工程的质量和持久性。

4 施工效果分析

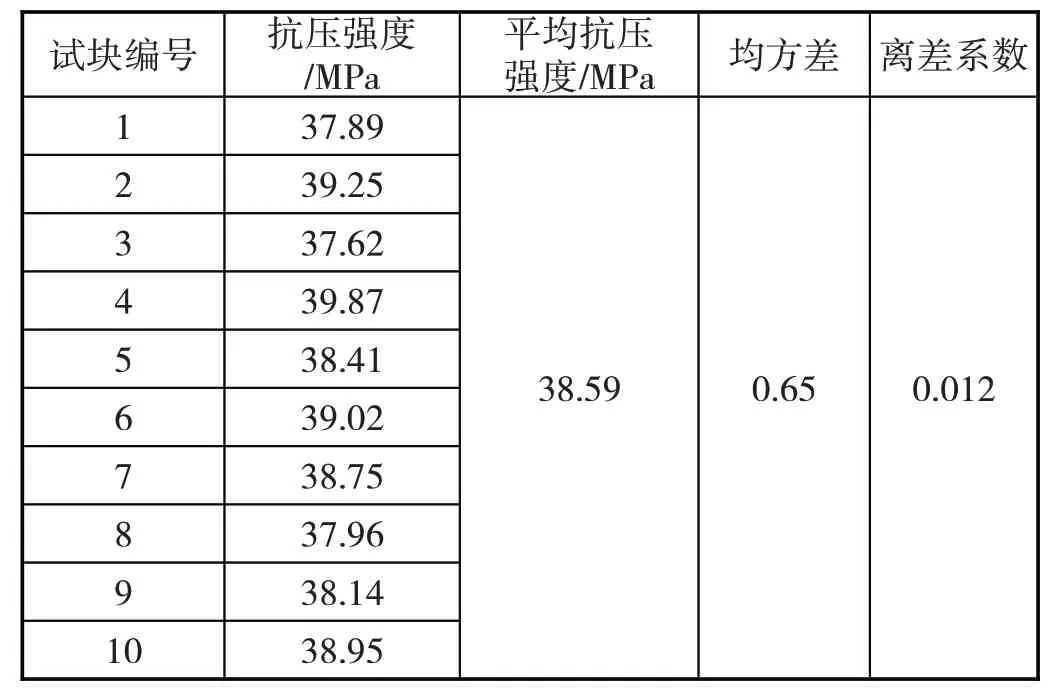

工程开始于2020年1月3日,历时50d,于2020年2月23 日完工。在施工结束后的第28d,对试块进行了抗压强度测试,共采集了10 组样本。检测结果如表2所示,试块的平均抗压强度为38.59MPa,均方差为0.65MPa,离差系数为0.012。这些数据反映了砂浆材料的性能和施工质量的稳定性。此外,自施工完成以来,导流排沙泄洪洞底板加固表面保持完好,未发生任何剥离或剥落,这证明所采用的修复方法和砂浆材料的质量达到了预期效果,成功提升了底板的抗压强度和稳定性。

表2 试块抗压强度测试记录

5 结束语

综上所述,水库导流排砂泄洪洞底板维修加固工程显示了良好的成果和效果。通过采用氯丁胶乳砂浆进行修复,结合合适的防水处理方法和砂浆配制,成功实现了底板的加固目标。施工过程中,克服了地形条件限制,确保了材料运输和施工的顺利进行。而检测结果表明,试块平均抗压强度达到了预期要求,且底板加固表面完好无损。