贻贝糟制过程中的品质变化

张 玥,陈 慧,郑雅丹,杨 鹏,柯志刚,戴央章,金友定,丁玉庭,刘书来,*

(1.浙江工业大学 食品科学与工程学院,浙江 杭州 310014; 2.浙江省深蓝渔业资源高效开发利用重点实验室,浙江 杭州 310014; 3.国家远洋水产品加工技术研发分中心(杭州),浙江 杭州 310014; 4.大连工业大学 海洋食品精深加工关键技术省部共建协同创新中心,辽宁 大连 116034; 5.杭州衡美食品科技有限公司,浙江 杭州 311100; 6.嵊泗县景晟贻贝产业发展有限公司,浙江 嵊泗 312458)

贻贝具有易于养殖、生长速度快等优点,是世界范围内重要的经济贝类。我国是全球贻贝生产第一大国,年产量超过80万t,产地主要分布在浙江、山东、福建等省[1]。贻贝具有很高的营养价值,富含蛋白质、不饱和脂肪酸和缬氨酸、亮氨酸等8种必需氨基酸[2-3]。贻贝肉中的游离氨基酸总量占贝肉的0.7%,其中40%以上为必需氨基酸[4],其含量远高于鸡蛋、鸡肉、鸭肉、鱼肉和虾肉。但由于贻贝具有较高的水分活度、中性pH值和高内源酶活力,收获后极易发生腐败,消耗其中的蛋白质和不饱和脂肪酸等营养物质,导致贻贝的品质和商业价值严重损失[5]。目前,常见的贻贝保存方法主要包括冷冻调理、干制、腌制等,但这些加工方式过于单一,因此开发一种新的贻贝加工方式以保持其品质就显得既迫切且重要。

传统的糟制工艺利用酒酿、酒糟和酒类对原料进行腌制发酵,可提高产品的风味并延长货架期[6]。传统糟制水产品的加工工艺为盐腌、晒干、糟制装坛。水产品的腌制品滋味单一,腌制后若再用酒糟糟制,可制作成混合腌制的复合加工制品,同时,酒糟中的微生物及其产生的酶和次级代谢产物可进一步改善水产品的滋味和气味,提升水产品的消化特性和营养价值[7]。传统糟制品的肉质坚实,香醇爽口,典型的糟制产品包括糟制猪肉、糟制禽肉[8]、糟制鸡蛋、酒糟鱼[9-10]等,但贻贝糟制产品尚未见相关研究报道[11]。

在糟制过程中,温度是影响微生物生长和酶活性的关键环境参数之一,影响糟制过程和产品质量。目前,市售糟制产品多在室温条件下自然发酵生产,存在温度波动大、耗时长、产品质量差异大等缺点,不利于工业化生产和产品质量标准化。通过恒温发酵等现代发酵技术控制温度有助于缩短发酵时间,增强产品的滋味和风味,提高加工效率和产品一致性。关于恒定发酵温度对发酵食品品质影响的研究已有较多报道,如Lv[12]等研究了不同温度(10、15、20、25 ℃)对酸肉理化特性和细菌群落的影响。控制发酵温度已被证实是加速发酵、降低挥发性盐基氮(TVB-N)和抑制生物胺生成最简单有效的方法之一[13]。

调控糟制温度与时间是提高糟制贻贝产品品质的关键。为此,本研究拟探究贻贝在不同温度下糟制过程中品质的变化规律,对酒糟贻贝的理化性质和感官指标进行比较分析,以期提高其品质与安全性,为酒糟贻贝的品质改良和工艺控制提供参考。

1 材料与方法

1.1 材料与试剂

贻贝(Mytiluscoruscus)产地为浙江省嵊泗县,购自湖州市德清县长桥农贸市场;糯米购自粮管家(江苏)农业科技有限公司;甜酒曲购自安琪酵母股份有限公司。

氢氧化钠、盐酸、硝酸银、甲醛等,均为分析纯,购自国药集团化学试剂有限公司。

1.2 仪器

DHG-9070电热鼓风干燥箱,上海一恒科学仪器有限公司;HH-3恒温水浴锅,上海申胜生物技术有限公司;TU-1900分光光度计,北京普析通用仪器有限责任公司;Himac CR高速冷冻离心机,上海天美仪拓实验室设备(上海)有限公司;TA.XT Plus物性分析仪,英国Stable Micro Systems公司;K9840自动凯式定氮仪,济南海能仪器股份有限公司;上海雷磁PHSJ-4F实验室pH计,上海仪电科学仪器股份有限公司。

1.3 加工工艺与试验设计

酒糟制作:糯米清洗煮熟后,加入生糯米质量0.4%的酒曲和50%的清水,拌匀,搭窝,加盖后于30 ℃发酵3 d。

酒糟贻贝的加工工艺分为腌制、预干制和糟制3个阶段。1)腌制:配制6%的盐水,将其与贻贝肉按2∶1的体积质量比混合,4 ℃下腌制6 h。2)预干制:将腌制后的贻贝于60 ℃干燥约7 h至贝肉水分含量为40%左右。3)糟制:将预干制贻贝与酒糟以2∶1的质量比混合,放入洁净可密封的玻璃容器中,一层酒糟一层贻贝,最上层以酒糟封顶,于不同温度(4、10、20、30 ℃)下进行糟制,分别于0、2、4、6、8、10 d间隔取样,进行指标测定。

1.4 指标测定

将糟制贻贝经沸水浴蒸制15 min后进行感官评价。感官评价小组成员由10位有食品感官评价经验的专业人员组成,从色泽(20分)、滋味(30分)、气味(30分)、口感(20分)4个方面进行评价[14],评价标准详见表1。

表1 酒糟贻贝的感官评价标准

参考吕飞等[15]的方法并略有改动,采用物性分析仪测定贝肉的硬度、弹性和咀嚼性,简述如下:以贝肉中心为测试点,探头为P36R,触发力5 g,应变50%,测试前速率、测试速率、测试后速率均设定为1 mm·s-1。

参照行业标准SC/T 3011—2001《水产品中盐分的测定》,测定盐含量。参照国家标准GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》,采用自动凯氏定氮法测定TVB-N的含量。参照国家标准GB 5009.235—2016《食品安全国家标准 食品中氨基酸态氮的测定》,采用酸度计法测定氨基酸态氮含量。参照国家标准GB 5009.181—2016 《食品安全国家标准 食品中丙二醛的测定》,采用分光光度法测定硫代巴比妥酸反应物(TBARS)值。参考王欢等[16]的方法(略有改动)测定总糖含量,简述如下:取2 g样品加入10 mL 6 mol·L-1HCl和15 mL纯水,沸水浴30 min后调节pH至中性,定容至100 mL。取1 mL样液加入3 mL DNS试剂,沸水浴6 min后定容至25 mL,于487 nm处测定吸光值。上述指标在测定时,均以干基计。

1.5 数据分析

使用Excel 2016软件整理数据。使用SPSS 26.0软件进行方差分析,对有显著(P<0.05)差异的,采用Duncan法进行多重比较。使用Origin 2022软件制图。

2 结果与分析

2.1 糟制条件对酒糟贻贝盐含量的影响

盐含量的变化可以反映贝肉和酒糟之间的物质交换作用。贝肉糟制前盐含量为(8.87±0.14)%,糟制过程中贝肉盐含量逐渐降低(图1),且糟制温度越高,盐含量的降低速率越快。这主要是由于较高的糟制温度会加速酒糟和贝肉之间的物质交换作用,导致贝肉中NaCl向酒糟中的迁移速度加快。在糟制后期,由于酒糟和预干制贝肉之间的水分和盐分达到平衡,盐含量基本趋于稳定。4 ℃下糟制的贝肉在第8天时盐含量达到平衡,10、20、30 ℃下糟制的贝肉在第6天时即已达到平衡,平衡后4组贝肉的盐含量均维持在3.5%左右。

图1 不同处理糟制贝肉的盐含量(以干基计)变化Fig.1 Changes of salt content (dry basis) of wine-lees mussel under treatments

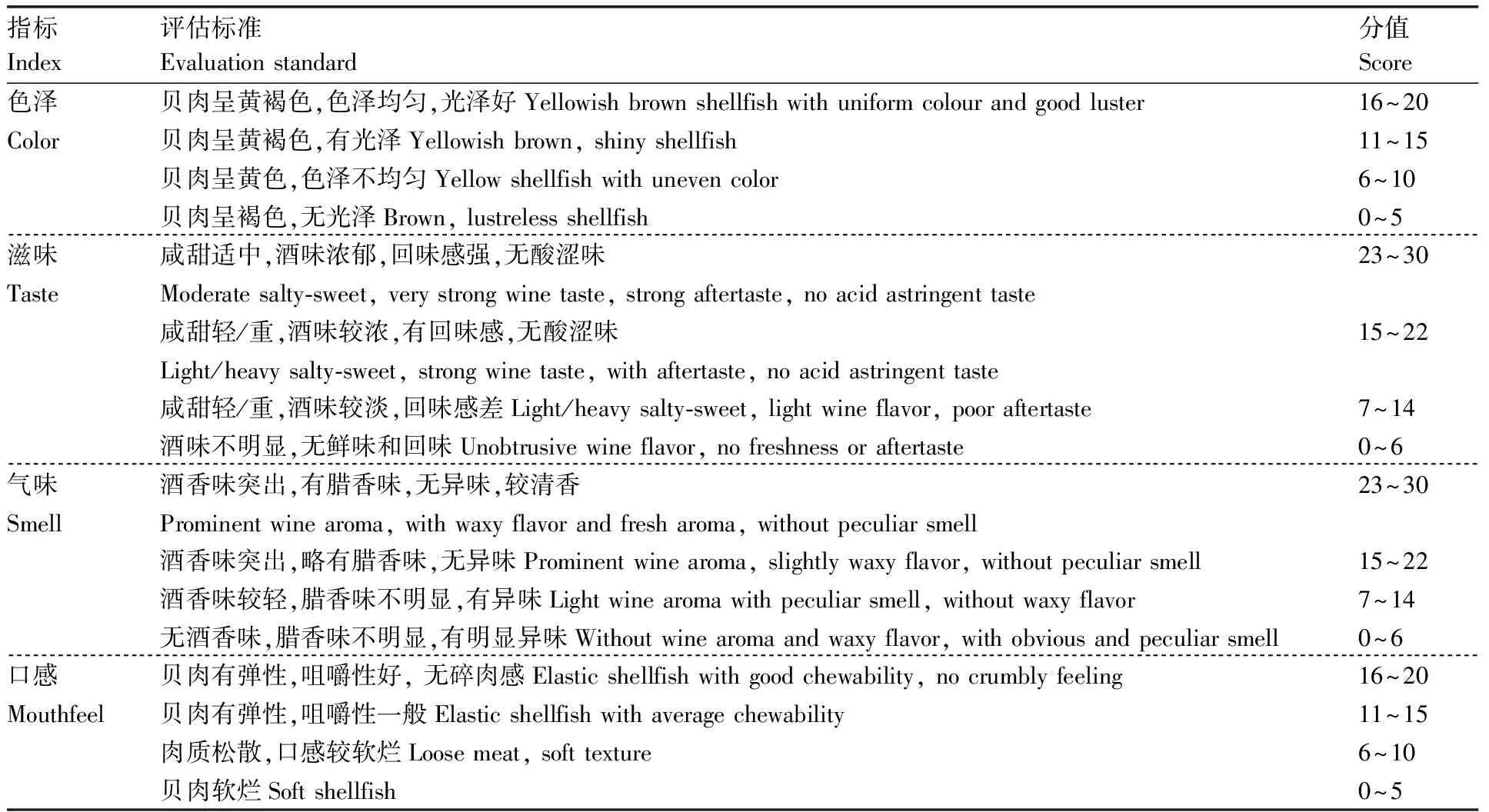

2.2 糟制条件对酒糟贻贝总糖含量的影响

酒糟中的糖类物质可使酒糟贻贝具有甜香味,且在蒸煮过程中,还原糖与氨基酸发生美拉德反应会赋予终产品独特的风味[17]。糟制过程中,贻贝的总糖含量总体呈上升趋势(图2)。糯米中的淀粉经米曲霉产生的糖化酶作用分解为低分子糖类,这些糖类化合物将会在糟制过程中渗透至贝肉中。总的来看,糟制温度越高,贝肉中总糖含量越高。这是因为,较高的温度有助于促进小分子化合物的迁移[18]。随着糟制过程的进行,酒糟中的微生物将糖类转化为乙醇,导致20、30 ℃糟制后期贻贝中的总糖含量有所降低。这与Xiang等[19]的研究结果一致,他们在研究米根霉(Rhizopusoryzae)改善米酒风味时发现,随着发酵过程的进行,微生物可将己糖发酵转化为乙醇,也能将木糖、阿拉伯糖等戊糖转化为乙醇,导致发酵后期米酒中的总糖含量降低。

图2 不同处理糟制贝肉中糖含量(以干基计)的变化Fig.2 Changes of total sugar content (dry basis) of wine-lees mussel under treatments

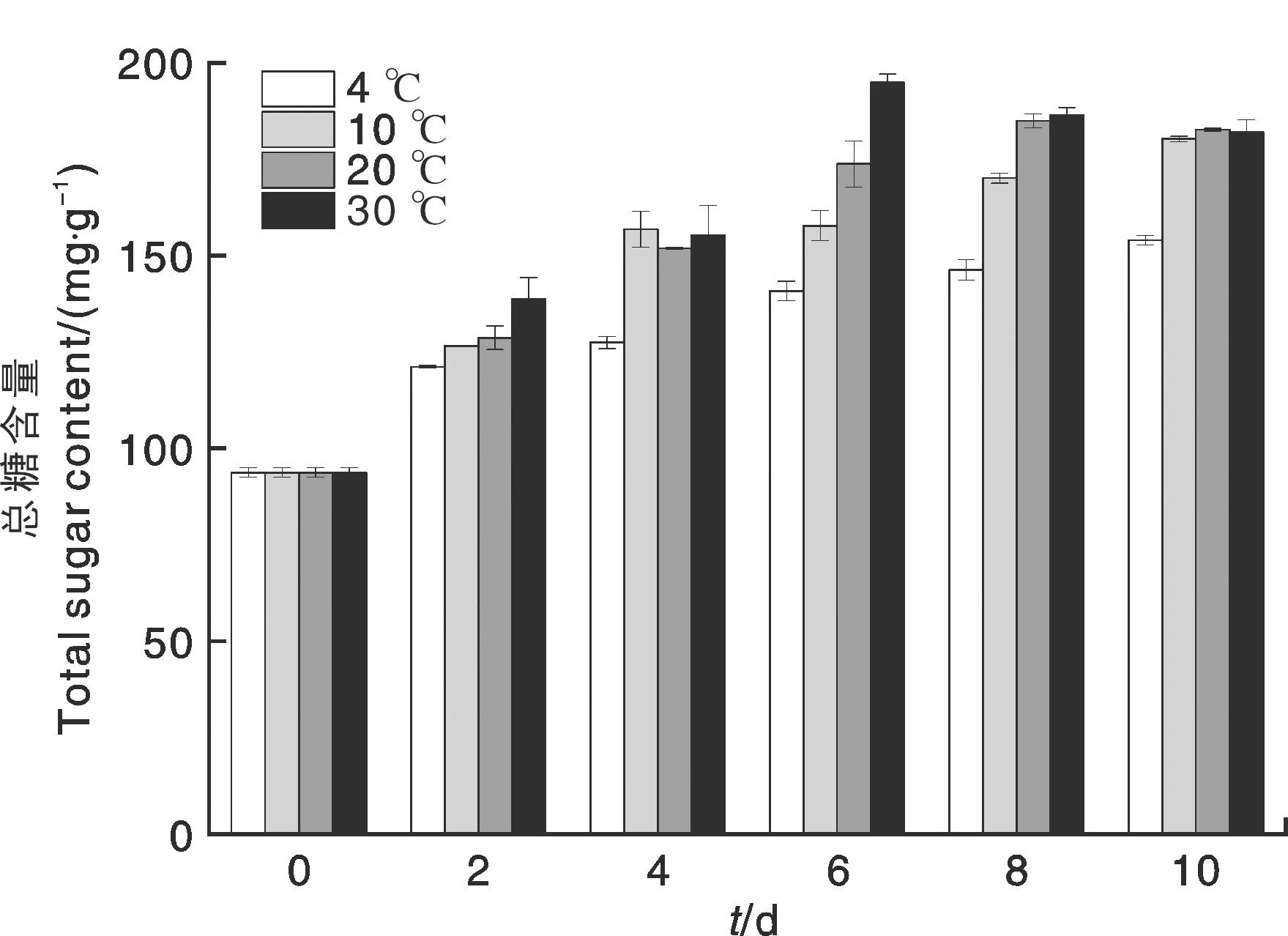

2.3 糟制条件对酒糟贻贝氨基酸态氮含量的影响

氨基酸态氮含量不仅能反映糟制产品的蛋白质水解程度,还能在一定程度上反映其糟制程度。较高的氨基酸态氮含量可以改善糟制产品的滋味。在糟制的前2 d,由于贝肉和酒糟之间产生物质交换作用, 氨基酸态氮含量急剧降低(图3)。随着糟制时间的延长,2 d后所有样品的氨基酸态氮含量均逐渐增加,表明贻贝蛋白质在糟制过程中不断被水解,这可能与酒糟中微生物产生的蛋白酶的作用有关[20]。4、10、20、30 ℃糟制10 d后,贻贝氨基酸态氮含量分别增加至(2.81±0.08)、(4.44±0.08)、(5.44±0.07)、(6.47±0.03) g·kg-1,糟制温度越高,氨基酸态氮含量越高。曹雪等[21]发现,酒糟中微生物的生长速度和糟制温度呈正相关。据此推测,出现本文前述现象的原因可能是,糟制温度越高,酒糟中乳酸菌、酿酒酵母和米曲霉产生的蛋白酶活性越高,越有利于蛋白质的降解,从而提高了氨基酸态氮的含量。

图3 不同处理糟制贝肉氨基酸态氮含量(以干基计)的变化Fig.3 Changes of amino nitrogen content (dry basis) of wine-lees mussel under treatments

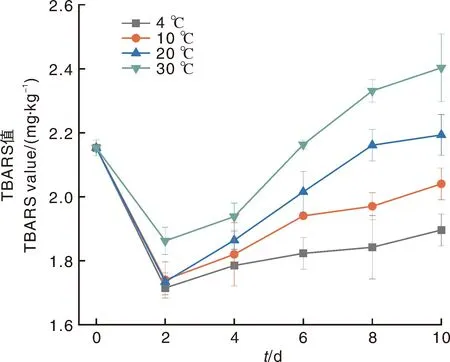

2.4 糟制条件对酒糟贻贝TBARS值的影响

TBARS值被广泛用来反映肉及肉制品的脂质氧化程度,TBARS值增加,表明次级脂质氧化产物产生[22]。随着糟制时间延长,所有样品的TBARS值均呈现先减小后逐渐升高的变化动态(图4)。糟制初期,样品中的TBARS值快速降低。这可能是因为贻贝中由脂质氧化产生的丙二醛等物质溶于酒糟,导致TBARS值降低。样品的初始TBARS值为(2.15±0.03)mg·kg-1,30、20、10、4 ℃糟制10 d后,贝肉的TBARS值分别为(2.40±0.11)、(2.09±0.06)、(2.04±0.05)、(1.90±0.05)mg·kg-1,说明降低糟制温度能显著改善酒糟贻贝的脂质氧化程度。这与Jeong等[23]在不同温度下发酵鱼糜肠的研究结果基本一致。

图4 不同处理糟制贝肉硫代巴比妥酸反应物(TBARS)值的变化(以干基计)Fig.4 Changes of thiobarbituric acid reactive substance (TBARS) value (dry basis) of wine-lees mussel under treatments

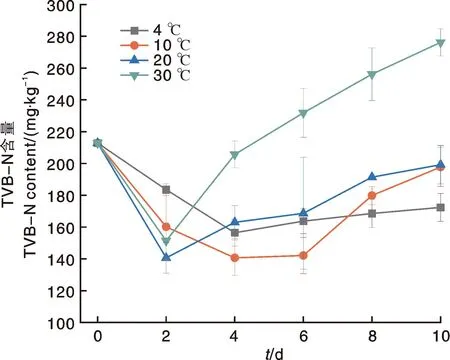

2.5 糟制条件对酒糟贻贝TVB-N含量的影响

TVB-N含量是评价发酵食品蛋白质降解的指标,可表征由腐败微生物和相关酶过度降解或分解蛋白质和氨基酸产生的挥发性碱性化合物的变化[24]。曹雪等[21]在研究糟制温度对大黄鱼品质的影响时发现,糟制大黄鱼的TVB-N含量呈先降低后升高的趋势,这与本研究的结果一致(图5)。不同温度下贻贝糟制10 d的TVB-N含量均未超过300 mg·kg-1,符合国家标准GB 10136—2015《食品安全国家标准 动物性水产制品》规定的预制动物性水产制品的限值。贝肉经盐腌、60 ℃预干制后,贝肉中的微生物和内源酶导致蛋白质大幅度降解,故0 d时的TVB-N含量较高,而经过糟制,贝肉中挥发性含氮类物质向酒糟中扩散,而酒糟中酸性物质进入贝肉中与碱性含氮类物质反应,导致TVB-N含量降低[25]。30 ℃糟制10 d后,贻贝的TVB-N含量为(276.2±8.5)mg·kg-1,远高于其他组。研究表明,糟制温度较高时可提高酒糟中蛋白酶活性[26],因此,较高糟制温度下TVB-N含量上升速度较快,而在较低温度下糟制贻贝可以延缓TVB-N的产生。

图5 不同处理糟制贝肉挥发性盐基氮(TVB-N)含量(以干基计)的变化Fig.5 Changes of volatile base nitrogen (TVB-N) content (dry basis) of wine-lees mussel under treatments

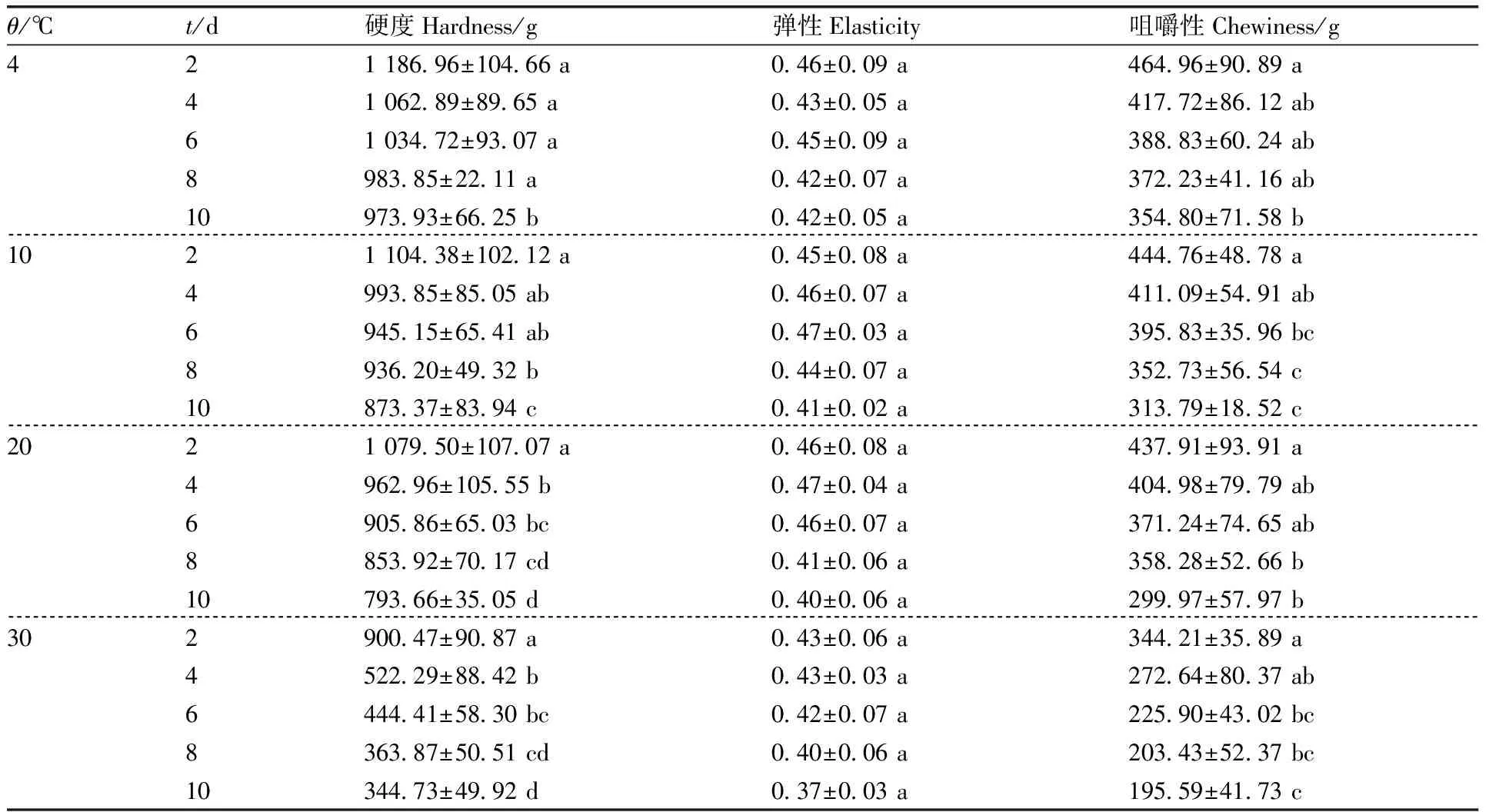

2.6 糟制条件对酒糟贻贝质构的影响

随着糟制时间的延长,贝肉的硬度、咀嚼性均显著降低,但弹性的变化不显著(表2)。糟制温度越高,贝肉硬度、咀嚼性越低。30 ℃糟制贝肉的硬度、咀嚼性降低最快,预干制(糟制0 d)的贝肉硬度为(1 343.86±199.42)g,30 ℃糟制10 d,其硬度降至(344.73±49.92)g,降低了74.4%,而4、10、20 ℃下糟制10 d贝肉的硬度分别降低27.5%、35.0%、40.9%。贝肉的质构与蛋白质紧密相关。其他研究也发现,温度越高,酒糟中的微生物和酶活性越高[19],贝肉蛋白质的降解越剧烈,从而导致贝肉硬度、弹性、咀嚼性降低。

表2 不同处理下糟制贝肉质构的变化

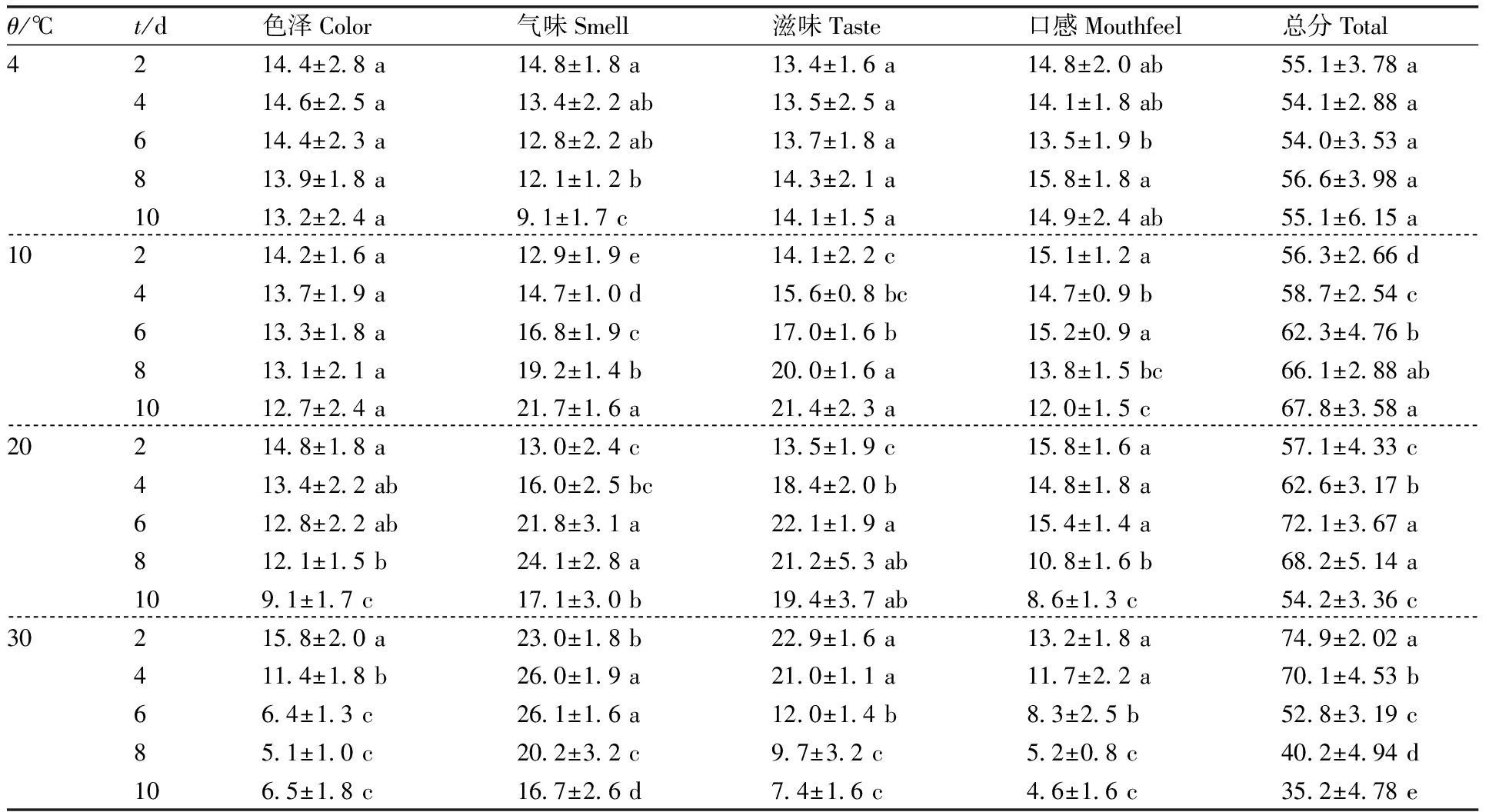

2.7 糟制条件对酒糟贻贝感官评价的影响

随着糟制时间的延长,4 ℃下酒糟贻贝的感官评价总分无显著差异(表3),整体缺少糟制品发酵风味。这可能是因为,低温条件下酒糟中微生物活性低,贝肉和糟制液之间物质交换较少,导致贝肉在发酵过程中的感官变化不明显。温度越高,酒糟贻贝的感官评价总分变化越明显。10 ℃糟制时,随着糟制时间的延长,糟醉赋予贻贝酒香味和腊香味,酒糟贻贝的气味、滋味得分显著升高,但口感得分显著下降。20 ℃糟制时,随着糟制时间的延长,贝肉感官评价总分呈先上升后降低的变化,其中,糟制6 d时的感官评价总分最高,汇酒香味、米香味、腊香味于一体,肉质紧密。30 ℃糟制时,随着糟制时间的延长,由于蛋白质降解加剧,贝肉软烂,滋味和口感得分显著降低,产生不良风味。虽然30 ℃糟制2 d时的感官评价总分在各样品中最高,但此时样品中的氨基酸态氮含量较20 ℃糟制6 d时低,贝肉发酵不充分。

表3 不同糟制温度对贻贝感官评分的影响

3 结论

不同糟制温度对酒糟贻贝的理化性质、质构和感官产生显著影响。糟制温度过高会导致酒糟贻贝品质劣变,TVB-N含量和TBARS值升高,因蛋白质过度水解导致贝肉的硬度、弹性、咀嚼性较差。综合感官评价、质构和其他理化指标可知,20 ℃糟制成熟的贝肉整体品质较好,糟制6 d后贝肉的感官评价总分为(72.1±3.67),蛋白质降解为氨基酸、多肽等滋味物质,汇酒香味、米香味、腊香味于一体,且TVB-N含量在国家标准的规定范围内(<300 mg·kg-1),脂质氧化程度(TBARS)较30 ℃低,可保证产品安全性。