电池挠性电路板保险丝设计探讨

邓承文 文丽梅 李海丰

(1.珠海景旺柔性电路有限公司,广东 珠海 519000;2.广东省精密柔性电路工程技术研究中心,广东 珠海 519000)

0 引言

挠性电路板(flexible printed circuit board,FPCB)是连接电池电子元器件的良好线路载体,在电池安全性、组装效率、续航以及降低自重等方面具有明显优势。随着动力系统、电池管理系统以及传感器等装置对电子元器件的需求量扩大,对线路载体连接电子元器件的数量相应增加。新能源电池FPCB 凭借其轻量化、结构简单、线路连接方便等优势得到了快速发展。

保险丝是新能源电池FPCB 中的线路重要组成部分。当通过线路保险丝的电流超过限定值时,保险丝熔断切断电流,保护电池系统的安全,避免设备烧坏或出现火灾。但目前行业普遍存在保险丝熔断后需要更换相应配件,从而增加维护成本的问题。若新能源电池FPCB 保险丝设计合理,可以确保产品使用寿命和后期的保险丝维护。为了解决此问题,本文将对保险丝设计进行探讨。

1 保险丝的设计方法

1.1 新能源电池保险丝的种类

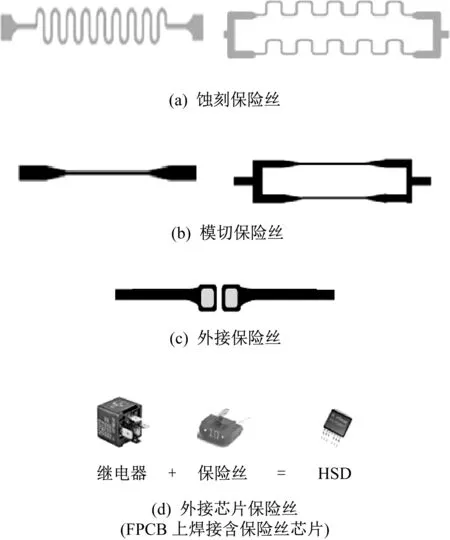

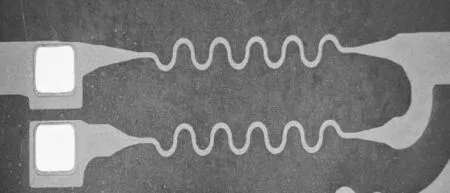

新能源电池保险丝按现有做法,分为蚀刻保险丝、模切保险丝、外接保险丝及外接芯片保险丝4 种,如图1 所示。外接保险丝与外接芯片保险丝都是在电池FPCB 制作相应焊接盘,通过焊接而成;蚀刻保险丝与模切保险丝是直接用FPCB 线路根据通电能力设计成的保险丝。本文主要探讨蚀刻保险丝与模切保险丝的设计。

图1 新能源电池保险丝设计种类

1.2 FPCB保险丝的设计

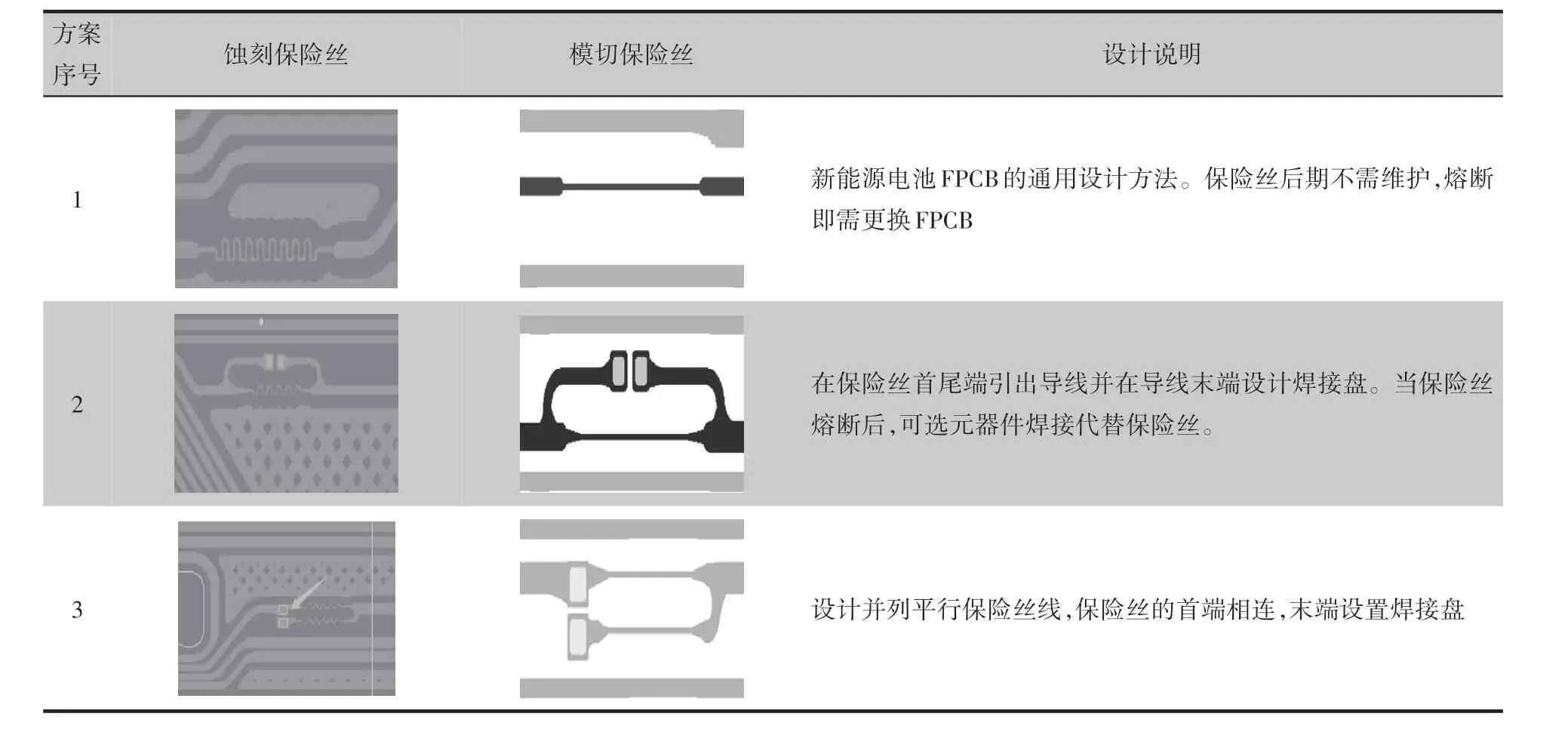

FPCB保险丝是以线路的截面通过电流能力设计的,即FPCB 保险丝的线宽及厚度。蚀刻保险丝主要是线路蚀刻制作,其图形设计根据需求可任意弯曲走线;模切保险丝模切刀片弯曲角度、弧度及线宽受制程能力影响,其图形设计尽量做成直线型及要求较大的弯折角度,见表1。

表1 FPCB保险丝设计方式

FPCB 保险丝目前以表1 中第1 种方案为主,如果保险丝熔断就直接更换FPCB,存在维护成本高的问题。部分客户在实际生产中提出可拆卸、可维护的第2、3 种方案,将外接保险丝融合到FPCB保险丝设计中,在熔断后可用备用保险丝替代,具有维护成本低、效率高的优势,因此备用保险丝设计被更多客户认可选用。

1.3 FPCB保险丝加工方式及熔断线设计

1.3.1 FPCB 保险丝加工方式选择

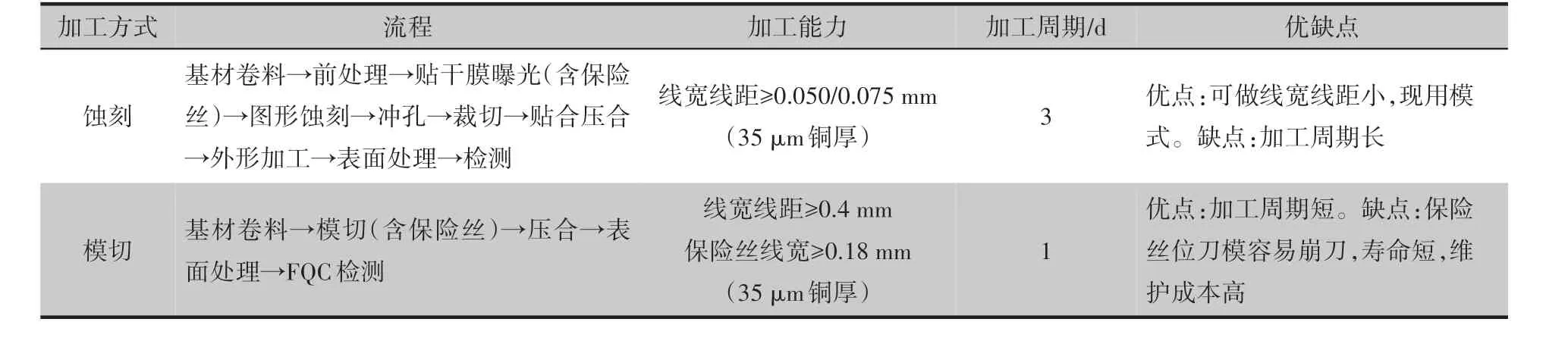

FPCB 保险丝分蚀刻与模切2 种加工方式,对比见表2。

表2 蚀刻与模切保险丝加工流程及能力对比

根据2 种FPCB 保险丝的加工能力进行对比:模切的线宽距≥0.4 mm、保险丝线宽≥0.18 mm 才能进行加工;蚀刻线宽线距≥0.05 mm 即可加工,但生产周期较长。因此,需要根据设计选择合适的加工方式。

1.3.2 FPCB 保险丝熔断线设计

根据熔断电流计算方法得出计算公式如下:

式中:I为熔断电流,A;A为线路横截面积,圆密尔,可转换为mm2(1 mm2=1 973.944 圆密尔);Tm为材料熔化温度(铜的熔化温度为1 083 ℃);Ta为测试环境温度,℃;s为熔断时间,s。

保险丝横截面积的计算公式为

式中:w为保险丝线宽,mm;h为保险丝的厚度,常选用35 μm的铜厚度。

式(1)、式(2)中I、w、s为变量,根据客户的熔断电流及熔断时间可以计算保险丝的理论线路宽度。

2 保险丝的设计测试

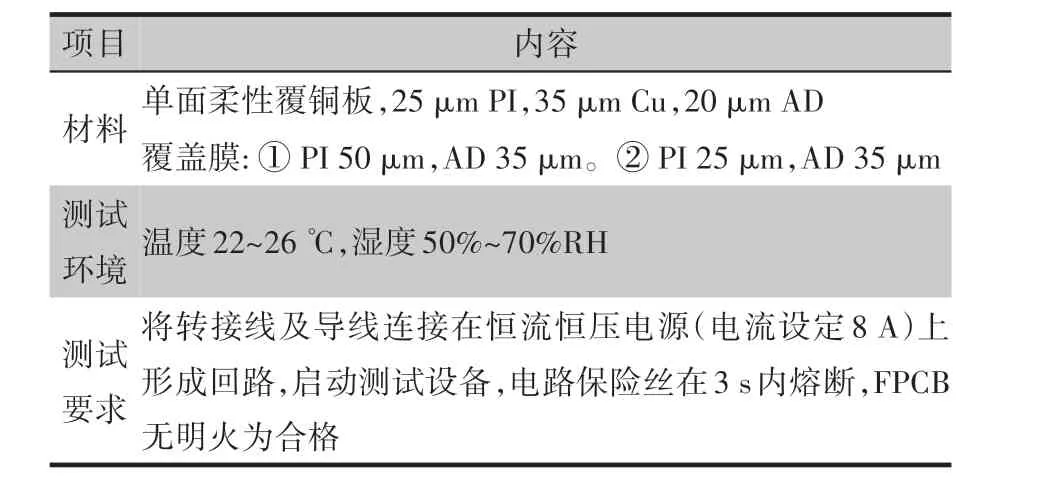

新能源电池FPCB 的保险丝根据不同规格电池对熔断电流要求的不同,其线路设计也有所不同,本文仅例举一种常用规格保险丝的设计:熔断电流8 A/3 s内熔断。

2.1 材料选择

电池FPCB 产品常用的材料见表3,对应的铜厚度、胶厚度及聚酰亚胺(polyimide,PI)厚度均选用较厚的材料,以确保产品的高绝缘、防腐、防潮等性能。

表3 电池FPCB及保险丝制作和测试要求

2.2 工艺流程

(1)蚀刻流程:卷料清洗→贴干膜→曝光→蚀刻退膜→自动光学检测→冲孔→裁切→覆盖膜压合→表面处理→外形分切→器件焊接组装。

电池FPCB 通过线路制作蚀刻后,需贴压覆盖膜。覆盖膜预先将焊接位进行开窗,对位覆盖膜选用治具定位,使焊接盘精准对位,如图2所示。

图2 覆盖膜对位线路焊接盘效果

(2)模切流程:卷料好料→模切→压合→覆盖膜压合→表面处理→器件焊接组装。

2.3 保险丝的测试

按电池FPCB 保险丝的设计要求设计及加工成品后,采用熔断电流8 A 测试熔断时间(3 s 内熔断为合格)。熔断测试仪如图3所示。

图3 熔断测试仪

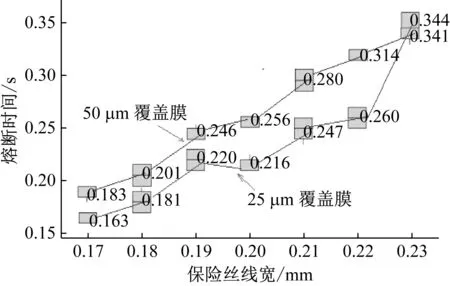

选用相同设计图形及单面柔性覆铜板对应 2 种厚度的覆盖膜,设计不同线宽的保险丝,用 8 A熔断电流进行熔断时间测试。测试数据整理如图4所示。

图4 不同覆盖膜的保险丝线宽与熔断时间关系(8 A/3 s)

图4 为熔断时间与保险丝线宽的对应关系:当保险丝线宽大于0.18 mm 时,蚀刻与模切工艺均可以选择;当保险丝线宽小于0.18 mm 时,只能选择蚀刻工艺。2种不同厚度的覆盖膜不同线宽的保险丝熔断时间对比,50 μm 厚度覆盖膜的熔断时间随线宽增加平缓递增,其保护效果更好。

2.4 保险丝线宽及熔断电流时间在实际产品中应用

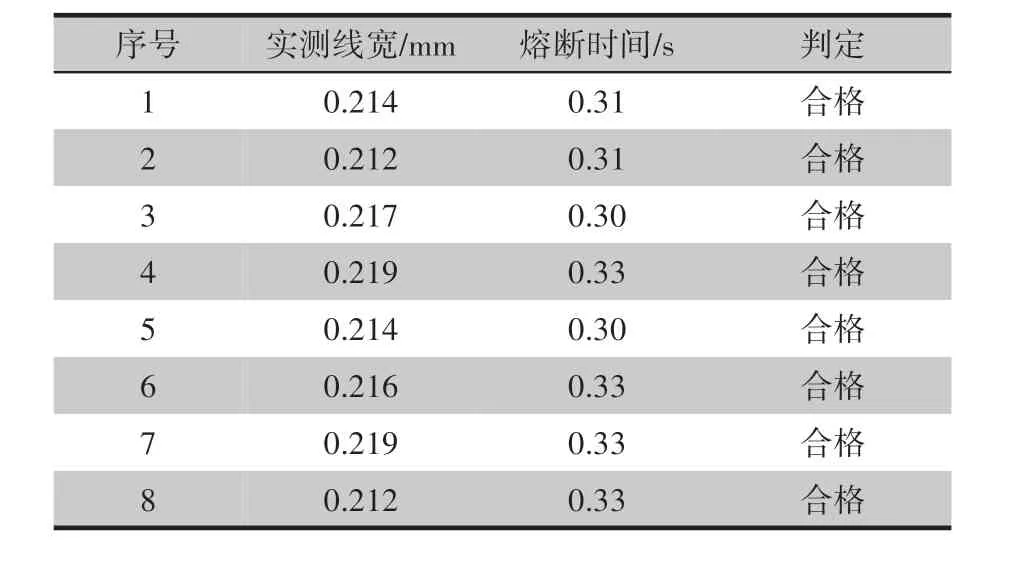

根据熔断电流8 A/3 s 内熔断的要求,将 0.22 mm 线宽的保险丝设计在实际电池FPCB 产品中,贴50 μm 厚度的覆盖膜,测试实际线宽与熔断时间的符合性,测试数据见表4。

表4 保险丝的线宽及熔断时间实际测试

在实际新能源电池FPCB 产品保险丝设计中,在保险丝线宽及熔断电流确定条件下进行测试,熔断时间均在0.30~0.33 s内,符合熔断时间要求。

3 结语

随着新能源汽车的快速渗透,对动力电池FPCB的需求量也在持续增加。本文对新能源电池FPCB保险丝设计进行探讨,包括保险丝加工方式的选择、熔断线线宽设计方案,同时提出了可拆卸的备用保险丝设计,具有维护成本低、效率高的优势。本文就本公司生产条件下制作的动力电池柔性板制作经验进行探讨,具有局限性,仅供同行参考。