锥形钻头在盲孔成型中的应用研究

薛姣 王正齐

(广东鼎泰高科技术股份有限公司,广东 东莞 523000)

0 引言

随着5G 通信技术的飞速发展和无人驾驶技术的日趋成熟,高速高频印制电路板(printed circuit board,PCB)的应用市场越来越广阔。聚四氟乙烯(polytetrafluoroethylene,PTFE)树脂基板因具有优秀的介电性能、耐热耐腐蚀性、低吸湿率、半阻燃性等特点[1-2],成为高速高频PCB 的首选材料。多层高速高频板通过微径导通孔,在基板的上下实现电气互连[3],而孔型及孔壁质量的可靠及稳定性直接关系着电路板的导通良率。

对于PTFE基板上的梯形盲孔加工,目前主要有3 种常见的加工方式:激光成孔、机械钻孔、机械+激光成孔。针对多个铜层的高速高频板梯形盲孔加工,通过分析板材的特点、不同加工方法的优劣,最终采用机械+激光成孔的工艺方法。为此,我司专门开发了一款锥形钻,在高速高频板上钻出锥形盲孔,预留部分加工余量。经过结构设计、试验验证、小批量测试等关键环节,最终保证了孔型及孔壁质量的稳定可靠,达到了客户要求。

1 盲孔成型工艺

所要加工的PTFE 基板[4]含有多个铜层,如图1(a)所示。在该板材上加工梯形孔,需要穿透2个铜层。针对该板材,通过分析3种常见的加工方式来确定最佳的加工方案。

图1 孔加工工艺图

1.1 激光成孔

CO2激光可以高速打孔、大功率输出,常用于PCB 板的盲孔加工[5]。对于加工多个铜层的梯形盲孔,CO2激光能量受到脉冲周期、脉冲宽度的限制,在开铜窗时,需要多次冲孔,从而造成效率低下[6-7]。

另外,当CO2激光采用高能量密度冲孔时,由于孔内热量聚集,烧蚀严重而造成鼓形盲孔,达不到孔型要求;甚至会出现内部铜层温度过高导致内部铜层与内部介质分离的缺陷。这些缺陷在使用过程中可能导致电镀层的断裂或脱层,造成严重的电气导通不良。

1.2 机械钻孔

机械钻梯形盲孔时,速度快、效率高,可以加工多类板材。在加工多个铜层的梯形盲孔时,比激光钻孔的效率高。但是,这类梯形盲孔有孔型(上下孔径比和孔深)的要求,也就要求钻孔工艺有精确的控深能力。众所周知,激光打孔具有精确的控深能力,而机械钻孔的控深能力还达不到精确的范围。此外,由于锥形钻有一定的钻尖角度的结构,在机械钻孔时会出现孔底不平整的现象。综上,单独使用机械钻孔也不是最佳工艺。

1.3 机械+激光钻孔

针对多个铜层的PTFE基板,机械钻梯形盲孔时,速度快,开铜窗效率高,而激光钻孔具有精确的控深功能。综合上述2 种加工方式的优点,最终选择机械+激光钻孔的工艺方式。先使用锥形钻进行机械钻孔,留出部分加工余量,再使用激光钻到设计深度来达到目的。加工工艺图如图1所示。

2 锥形钻结构设计

针对多个铜层的PTFE 基板加工梯形类盲孔,我司开发了一款高性能的锥形钻头。钻头的材料选择耐磨、高韧性的住友AF308,在钻头材料上做好了基本保障。

该板材含有多个铜层,还需要开大孔径的铜窗,那么必然要求锥形钻头耐磨耗;另外,对于孔型的可靠及稳定性的需求,要求锥形钻头在多次研磨后,依然能够保持稳定的上下孔径比以及稳定的孔深;梯形孔的孔壁质量要求高,加工后的孔壁粗糙度要低。

因此,设计了双锥度的微钻,钻尖角β为160°~170°,优选165°,锥角α为25°~35°,优选30°,圆周后角δ为30°,如图2所示。

图2 锥形钻设计图

圆周后角30°是为了保证钻尖的锋利度,在钻孔时降低孔壁的粗糙度,同时具有一定的耐磨性。主切削刃尖部到容屑槽处的曲面逐步靠近钻芯,减少微钻与孔壁的接触面积,提升孔壁表面质量。

钻尖角β起到定位的作用。锥角α、第二刃长l2、钻尖角β、第一刃长l1和微钻半径R的关系来保证梯形盲孔的上下孔径比和钻孔深度,第二刃长l2是根据孔的锥度及孔深度来确定的。其关系如下:

式中:l1<l2;0.05 mm<R<0.35 mm。

3 试验与分析

3.1 试验材料

多个铜层的PTFE 基板一叠。锥形钻的钻径Φ为0.40 mm,刃长l为3.0 mm,如图3所示。

图3 锥形钻

3.2 试验平台及条件方法

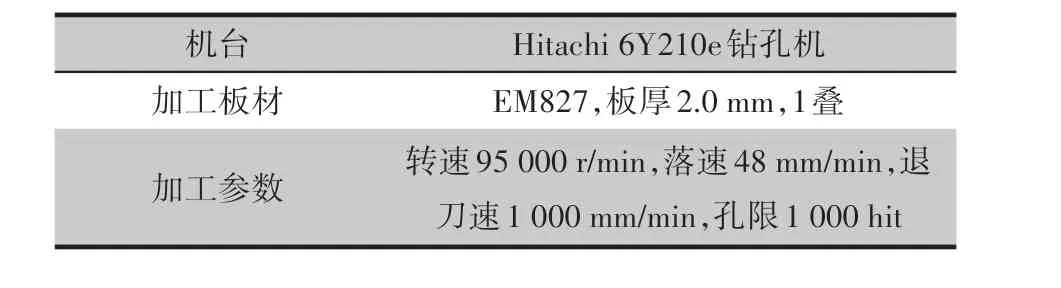

加工设备、被加工材料与加工参数见表1。

表1 钻孔测试试验条件

3.3 结果及分析

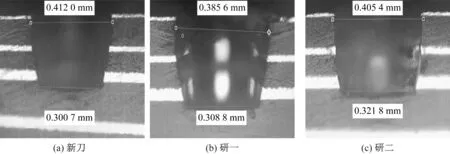

孔限1 000 hit,使用新刀、研一、研二钻孔后,截取一段高速高频板做孔切片,进行测量观察。每种各取2 张,如图4 所示。由图4 可见,不管是新刀、研一还是研二钻孔后,孔壁平整,无凹凸,无玻纤突出。

图4 孔切片

客户要求下上孔径比在70%~90%之间,通过切片测量发现,新刀钻孔后的下上孔径比在73%~75%之间,研磨一次钻孔后的下上孔径比在78%~79%之间,研磨二次钻孔后的下上孔径比在79%~80%之间。

综上,不管是哪一个阶段的微钻,所测得下上孔径比都在客户要求的范围内,并且孔壁质量高。另外,钻孔后的下上孔径比值波动范围小,稳定在7 个百分点的范围内,反映出机械钻孔的稳定可靠性高,微钻的耐用性以及加工质量稳定地保持在一个高水平上。

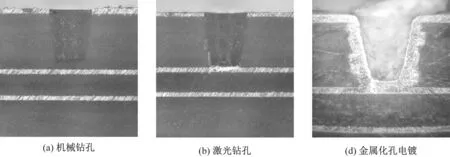

针对同一个孔,完成所有的加工工序,即机械钻孔→激光钻孔→电镀,如图5 所示。从电镀孔可以看出,孔壁镀层良好,孔壁粗糙度低,无玻纤突出,说明机械钻孔对后续工序并未产生缺陷性的影响。

图5 梯形孔的金属化过程

4 结论

面对高速高频板上的梯形盲孔加工这一加工难点、热点问题,通过理论分析和试验测试验证,得出如下结论。

(1)分析了高速高频板的加工特点,结合 3 种常见的加工方法优劣,确定了机械+激光成孔的工艺方法。

(2)由于该高速高频板含有多个铜层,因此专门开发了一款锥形钻,材料选用耐磨耗、韧性高的住友AF308型号,设计锥度由大到小的结构,构建了锥度和刃长的函数关系。可制造多尺寸的微钻,满足客户多样性的需求。

(3)通过内部测试以及客户端小批量测试,发现该微钻耐磨耗、孔壁质量高,多次研磨后均能保持稳定的下上孔径比,孔限1 000 hit 无断针,并且对后序的工序无缺陷性的影响。