印制电路板组装烧毁失效分析

陈灼强

[胜宏科技(惠州)股份有限公司,广东 惠州 516211]

0 引言

电子设备的寿命、运行速度、可靠性和稳定性与印制电路板组装(printed circuit board assembly,PCBA)有最直接的关系。本文以PCBA 在应用端出现烧毁失效为例,分析烧毁原因和失效机理,从设计端提出改善优化建议,从而提升PCBA整体质量及稳定性。

客户反馈其生产设计的PCBA 在其客户端应用期间出现烧毁现象,失效率为3%~4%,经客户分析,基本排除了外部工况、PCBA 原理设计和印制电路板(printed circuit board,PCB)受潮造成本次失效的可能,并怀疑失效可能由PCB 缺陷引起,于是针对此问题进行剖析。

1 外观分析

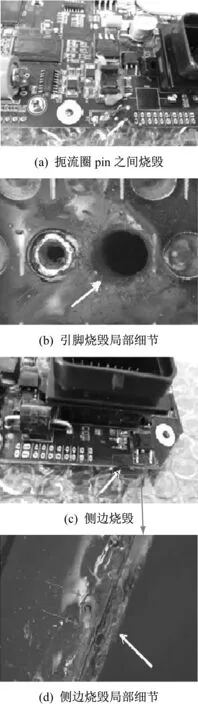

对客户提供的失效样品进行外观检查,对10块样品进行编号,并统计检查结果,见表1。可以看出,烧毁的位置为扼流圈L31、放大器3 号和 4号引脚及PCB侧面,如图1所示。

图1 样品外观检查典型图片

表1 样品外观检查信息

2 X射线透视检查

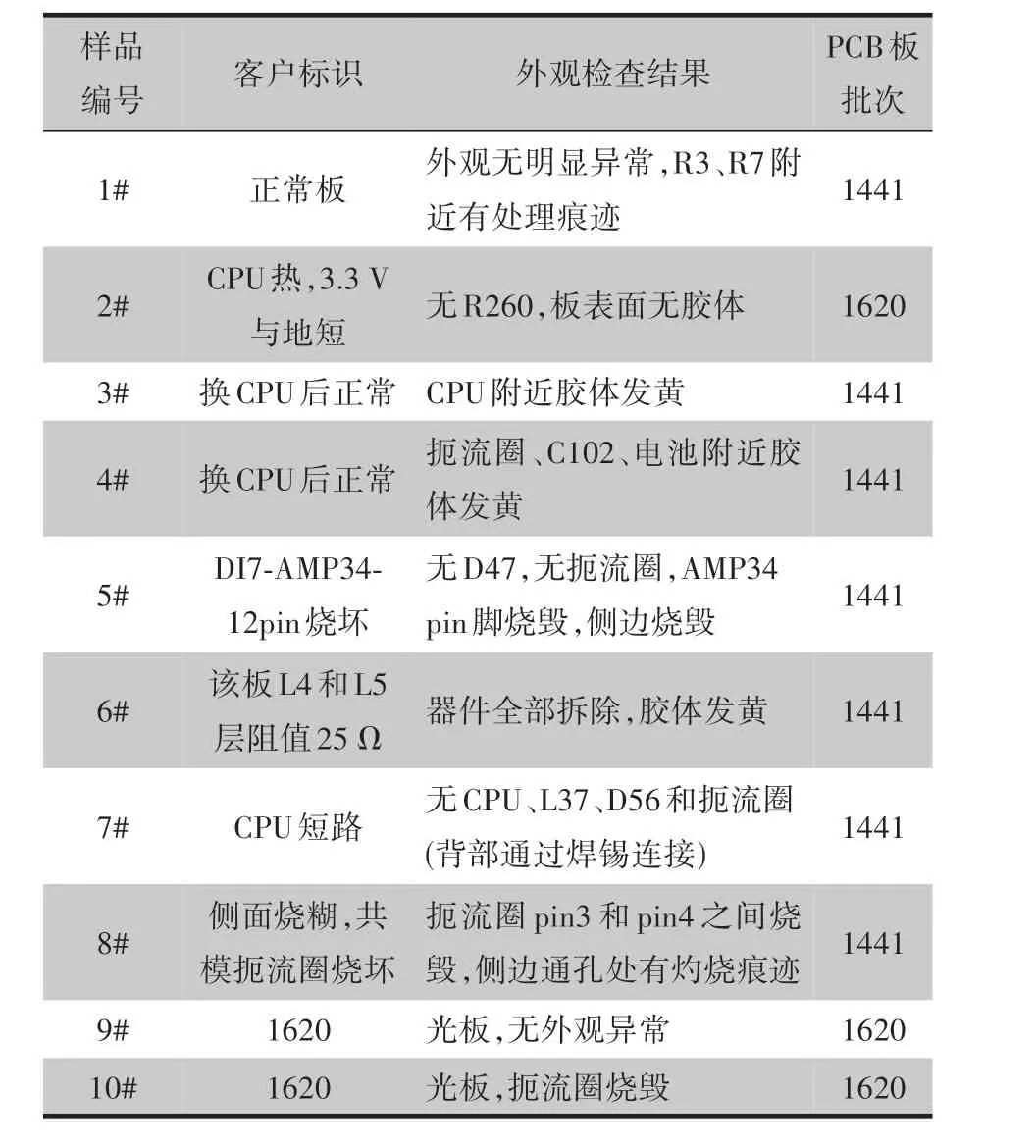

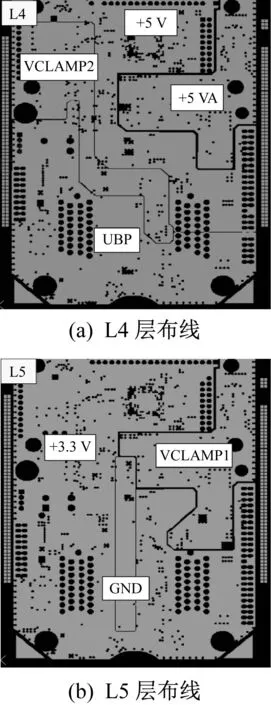

通过X 射线对样品进行拍照观察,确认失效样品中PCB内部结构。

通过对5#和8#样品的烧毁位置进行X 射线拍照观察,5#样品中Pin12烧毁孔内存在颗粒状异常金属,如图2 所示。样品边侧烧毁位置未发现明显异常。

图2 5#样品X-ray图片

3 电性能测试及分析

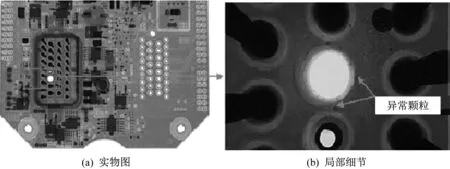

根据PCB 设计和原理图可知,PCB 为8 层板,叠层信息见表2。客户反馈可能存在短路的L4、L5 层网络如图3 所示,其中,电源层L4 包含UBP、VCLAMP2、+5 V 和+5 VA 引脚,L5 层包含+3.3 V、GND、VCLAMP1引脚。

图3 L4和L5层布线

表2 PCB设计信息

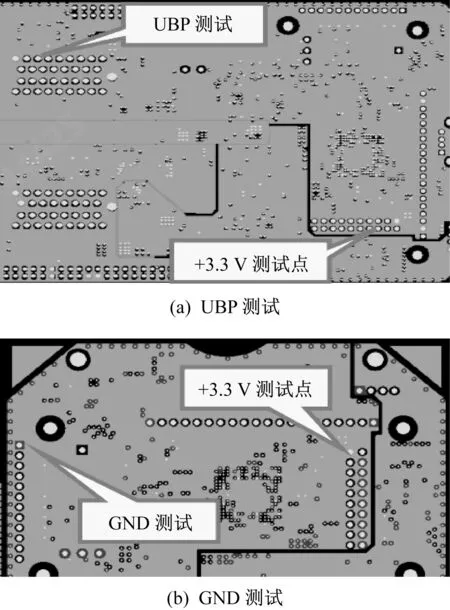

根据客户反馈信息,PCBA 元器件烧毁的现象具体表现为:CPU 最先出现发热现象,然后扼流圈开始出现烧毁。客户分析认为L4 和L5 之间可能存在短路,使用万用表分别对各样品的L4 层UBP 和L5 层+3.3 V,以 及L5 层+3.3V 和L2 层GND之间的电阻进行测试。测试位置如图4所示,测试结果统计见表3。

图4 阻值测试位置

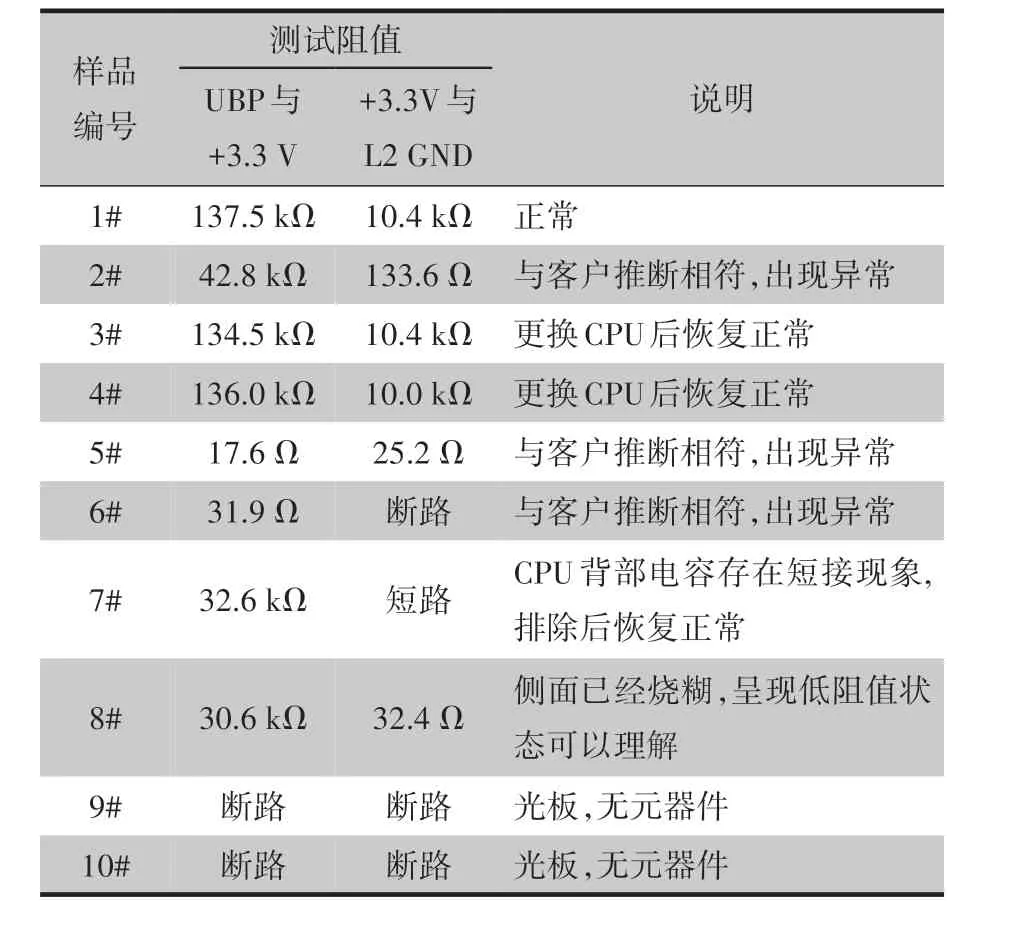

表3 阻值测试结果

UBP 与+3.3 V 测试结果显示:与正常样品1#相比,样品2#、5#、7#、8#出现异常;与光板相比,表面元器件被完全拆解的样品8#也表现异常。

+3.3 V 与GND(L2)测试结果显示:与正常样品1#相比,样品2#、5#、7#、8#出现异常。

根据测试结果可知,出现问题的PCBA 样品均符合客户的推断。

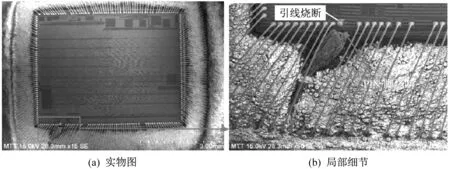

4 芯片开封和扫描电镜测试

为了检验+3.3 V 与GND(L2)之间的短路是否由CPU 损坏引起,对拆解下来的2#和3#样品 CPU 进行开封,并在扫描电子显微镜(scanning electronic microscopy,SEM)下进行观察,结果显示2#样品上拆解下来的CPU 内部一处金线出现严重的烧毁并熔断,与其连接的引线已经被烧焦的塑封料包裹,如图5 所示。3#样品 CPU 内部正常,未发现明显异常。

图5 2#样品CPU开封后SEM图片

5 故障点发热定位探测

为查找失效样品PCB 的失效点,采用故障点发热定位探测在UBP 和+3.3 V 之间通电,采用红外热发射显微镜(thermal emission microscope,Thermal EMMI)探测PCBA 表面,确认样品表面是否存在发热点。被测样品为2#和6#,结果显示,UBP 和+3.3 V 网络层之间未见明显的异常热点。

6 切片分析

由于PCB 表层的金属铜箔对红外热量探测存在一定的阻挡作用,很难通过Thermal EMMI对漏电点进行定位,因此对样品直接采用切片研磨的方式进行确认。

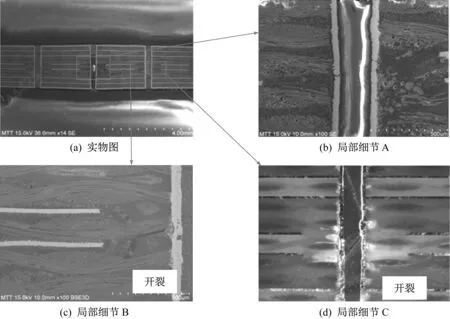

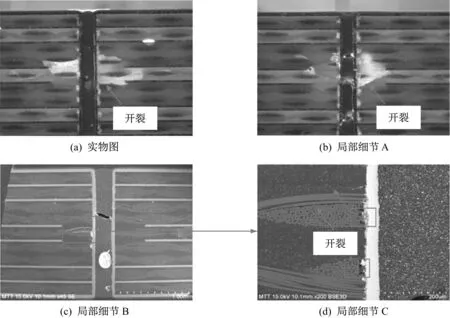

8#样品PCB 侧边出现通孔处烧毁现象,且烧毁区域不大,未经过二次处理,可通过此处的切片分析验证L4 和L5 层是否存在异常,切片结果如图6 所示。由切片结果可知,8#样品中烧毁的侧边孔内部存在烧毁情况,从形貌上看,该孔的烧毁从内部开始往外蔓延,且烧毁处L4 和L5 之间介质层存在开裂缺陷,在烧毁孔旁边的通孔也存在 L4 和L5 之间介质层存在开裂,且伴随着一定的颜色异常(应为后续腐蚀导致)。由上述结果可进一步验证客户的推论,该PCB 板的L4 和L5层之间的绝缘性存在问题。

图6 8#样品侧面通孔切片

取样品6#,对UBP 与+3.3 V 网络侧边通孔进行切片观察,如图7 所示。在6#样品中,UBP 与+3.3 V网络侧边通孔的L4和L5的介质层均存在开裂的质量问题,且在开裂处存在颜色异常,应为腐蚀导 致。通过能 谱(energy dispersive spectroscopy,EDS)验证,在腐蚀位置发现异常的为Cl元素。

图7 6#样品侧边通孔切片

对5#样品中AMP34 引脚烧毁区域进行切片,由于烧毁很严重,难于判断起始位置。

对9#样品(1620 光板)的UBP 与+3.3 V 网络侧边通孔进行切片分析,未发现异常。

结合上述切片分析可证实,1441 批次的 PCBA 板烧毁是由于L4、L5 之间存在漏电短路引起的。而引起L4、L5层之间缺陷的可能原因可分为2 个大方向:①其他原因引起PCB 产生缺陷;② PCB本身质量存在缺陷。

(1)其他原因引起PCB 产生缺陷。考虑到出现缺陷的位置离PCB 侧边位置很近,V-CUT 和分板时容易产生PCB 缺陷。为了验证分板工序是否会引起L4、L5层之间的缺陷,继续对8#样品进行切片。结果显示,离V-CUT 边较远处的通孔,未发现L4和L5之间介质层有明显开裂异常情况。

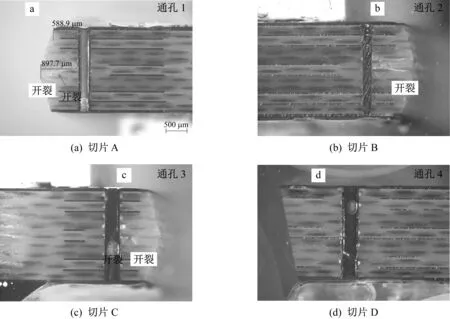

为了检验失效样品中L4 和L5 层之间介质层开裂是否由V-CUT 和分板造成,进一步对6#样品中的侧边通孔进行横向研磨。测试结果如图8所示。

图8 6#样品中离V-CUT边不同距离处的通孔切片

图8 中,(a)~(c)均为V-CUT 端侧边通孔,通孔侧边的L4 和L5 层介质层均存在开裂;(d)为远离V-CUT 端通孔,通孔侧边的L4 和L5 介质层不存在开裂。由此可确定:UBP 与+3.3 V 网络侧边通孔L4 和L5 介质层开裂,为后续V-CUT 和分板不良导致。行业内一般设计要求通孔离板边至少0.38 mm,根据测量,UBP与+3.3 V网络侧边通孔本身距板边0.6~0.9 mm,符合要求。

据反馈,该1441 批号PCB 使用了较长时间,怀疑PCB 受潮导致了本案例的PCBA 烧毁失效。对 7#样品进行烘烤前测试和烘烤后测试,测试结果为数值稳定、基本一致,考虑到缺陷位置很固定,单独由PCB 受潮引起失效的可能性不大,受潮原因可排除。

另存在一种可能,即UBP 电压异常导致UBP与+3.3 V 网络之间形成高电势,造成L4、L5 层之间出现缺陷。首先,高压会产生击穿形貌,且击穿路径应为UBP 与+3.3 V 铜箔直接相对的位置,这个与通孔烧毁位置观察到的烧毁现象不一致;其次,样品3#和4#换过CPU 以后,PCBA 恢复正常,证明没有其他器件损伤;此外,CPU 芯片晶元表面也未观察到过电应力产生的痕迹,因此该种可能性也可以排除。

(2)PCB 本身质 量原因。PCB 在组装 成PCBA 时,经过焊接而高温受热,当PCB 板材本身质量较差时,会发生爆板现象,需要后续对PCB质量进行进一步的验证。

7 板材质量验证

为确认1441 失效样品中L4 和L5 之间介质层开裂是否与板材本身质量相关,对6#样品(1441批次板)和9#样品(1620 批次板)的PCB 的玻璃转化温度Tg、Z-CTE 和爆板时间T260 进行测试,结果如下。

7.1 Tg值测试

参考IPC TM-650 2.4.25 差分扫描量热测定玻璃态温度和差示扫描量热法(differential scanning calorimetry,DSC)进行测试,测试结果:6#样品的Tg值为168.6 ℃,9#样品的Tg值为181.8 ℃。客户要求的板材Tg值为大于170 ℃,样品在后期经过热风枪拆解,对测试值存在一定影响,因此可认定该PCB的Tg值没有问题。

7.2 Z-CTE 值测试

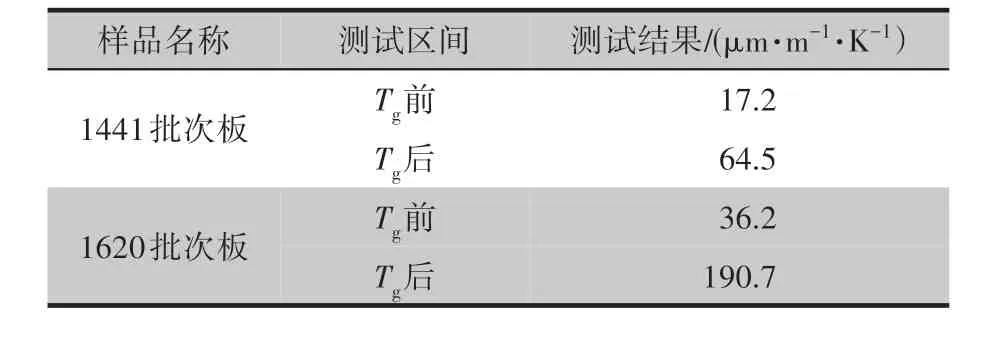

参考标准IPC TM-650 2.4.24 玻璃化温度和ZCTE[热机械分析法(thermomechanical analysis,TMA)],对6#样品和9#样品的Z-CTE 值分别进行测试,结果见表4。

表4 6#样品和9#样品Z-CTE测试结果

参考IPC-4101C 中高Tg板的要求,Tg前ZCTE 值应小于60×10-6℃,Tg后Z-CTE 值应小于300×10-6℃。由测试结果可知,2种板的Z-CTE值均在合格范围内。

7.3 T260 值测试

参考IPC TM-650 2.4.24.1 分层(裂解)时间(TMA 法)标准,对6#样品和9#样品的T260 值进行测试。参考IPC-4101C 中高Tg板材的T260 要求(T260 最小30 min),将6#样品和9#样品升温到260 ℃,保持30 min,样品均未发生爆板,由此说明2种板材热性能正常。

通过对6#样品和9#样品PCB 的Tg值、Z-CTE值和T260 值分别进行测试,确认1441 批次板和 1620 批次板的板材热性能均正常。由此可说明,造成1441 批次PCB L4 和L5 层间介质层开裂的原因与PCB本身的质量无关。

7.4 PCB 尺寸验证

为了验证1441 批次和1620 批次PCB 的铜厚、介质层厚度是否存在异常,对其L4 和L5 层铜厚、侧面通孔铜厚及L4 和L5 层介质厚度,进行6#、9#样品切片测试,结果见表5。各项结果均符合制板要求。

表5 样品尺寸测试结果

7.5 绝缘耐压测试

参考IPC-6012C 标准,对9#样品的表面线路之间(走线最小间距位置)和层间耐压(L4 和 L5 层)进行测试,测试电压为500 V,保持时间30 s,测试结果满足要求,绝缘耐压性能没有问题。

8 结语

本文通过外观检查、电性能分析、切片分析等对样品进行测试分析,确认导致1441 批次样品失效的直接原因为UBP 与+3.3 V 网络侧边通孔L4和L5 层介质层存在开裂,在后续使用过程中由于受潮湿发生腐蚀现象,导致L4 和L5 层之间绝缘性能降低,使PCBA发生烧毁。

后续通过一系列验证试验,证明PCB 的相关尺寸和板材的性能符合相关要求,排除了PCB 本身质量问题导致开裂的可能性。同时,可确定与V-CUT 工序和分板工序相关,由于机械应力导致侧边介质层存在开裂影响,这需要设计优化去避免失效的发生。

开裂的根本原因与V-CUT 和分板时受到的机械应力相关。建议可从设计端优化V-CUT 和分板工艺、优化板边通孔的设计位置两个方面来改善,从而提升PCBA整体质量及稳定性。