苏州中南中心工程桩永临结合坡道设计与施工

陈 川,胡 文,王帅亮,宗秀金,钟 世,万周全

(江苏中南建筑产业集团有限责任公司,江苏 南通 226100)

0 引言

随着经济的高速发展,城市中心的用地越来越紧张,充分利用地下空间已经成为一种必然趋势,超深基坑也随之应运而生。此类基坑由于位于中心城区,周边环境复杂、施工场地狭小、周边建筑物、构筑物林立、周边各类管线遍布、紧邻地铁或者轻轨。针对上述问题,为了实现减少基坑施工对周边环境的影响、解决施工场地、加快施工进度等目标,工程中常采用逆作法进行深基坑的施工[1]。

逆作法超深基坑的施工速度主要取决于土方开挖速度。传统的逆作土方垂直运输依靠码头吊、伸缩臂挖掘机、长臂挖机等机械设备,花费时间长,影响土方整体的开挖进度,而且成本较高,所以如何减少土方的平面转运时间及垂直运输时间是提高土方开挖效率的重要措施。

苏州中南中心项目利用前期工程试桩、试验锚桩及一柱一桩永临结合作为竖向支撑设置基坑运输坡道,可以直接将车辆行进至土方开挖面,节约土方平面转运及竖向吊运时间,有效加快施工进度,确保基坑安全,同时节约成本,取得良好综合效益。

1 工程概况

1.1 基坑概况

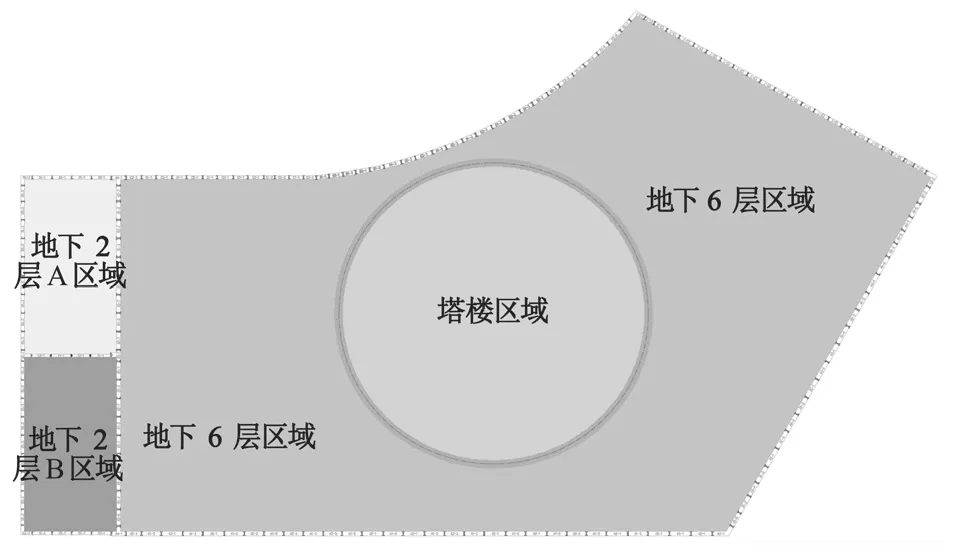

苏州中南中心项目基坑总面积约 26 260 m2,基坑总周长约 695 m。其中地下 6 层区面积约 23 430 m2,基坑周长约 637 m;地下 2 层区面积约 2 830 m2,基坑周长约 254 m,如图1 所示。

图1 项目区域划分图

地下 6 层区非塔楼区(裙房区)挖深 28.5 m,塔楼一般区域挖深 33.4 m,塔楼深坑区域挖深 35.2 m,6 层区总土方量约 75 万 m3。

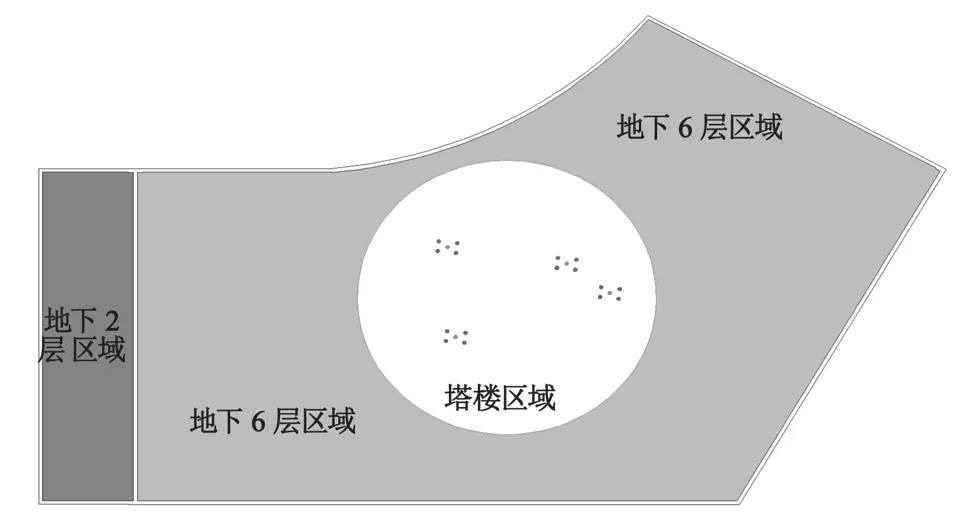

6 层区基坑采用裙房先逆作、塔楼后顺作的施工顺序,裙房优先施工,待裙房底板混凝土浇筑完毕后开始进行塔楼区域的顺作施工。为配合逆作施工,总计设置 11 个取土口,采用码头吊进行土方垂直运输,如图2 所示。

图2 挖掘机配合码头吊进行土方垂直运输示意图

1.2 桩基概况

本工程塔楼区域承压桩共 719 根混凝土灌注桩(包括试锚桩),直径为 1 100 mm。非塔楼区域抗拔桩,一柱一桩在基坑逆作阶段作为竖向支撑桩使用。本工程在塔楼区域共设置四组单桩静载荷试验,每组单桩静载荷试验包括 4 根锚桩及 1 根试桩,4 组工程试桩分布如图3 所示。

图3 4 组单桩静载荷试验桩分布图

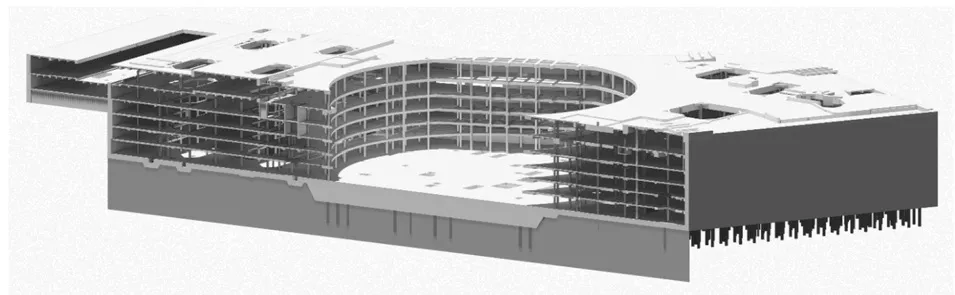

图4 苏州中南中心裙房逆作地下室剖面图

1.3 基坑支护体系概况

本项目基坑采用两墙合一的地连墙支护,2 层区及6 层区设置一道分隔地连墙。6 层区整体采用逆作法施工,利用六道大刚度逆作结构楼板作为水平支撑,每层圆环增加边梁加大支撑刚度;竖向支撑为 84 根角钢格构柱及 347 根钢管柱。

1.4 水文地质概况

基坑开挖范围内主要土层依次为:①层填土,④层粉质黏土,⑤层砂质粉土,地基承载力建议值为 160 kPa,⑥层粉质黏土,地基承载力建议值为 100 kPa,⑧1层粉质黏土,⑧2层粉质黏土夹粉土,第⑨层粉砂,如图5 所示。第⑤层为微承压含水层,第⑨层为第一承压含水层,第11层为第二承压含水层,该三层土透水性强。

图5 基坑土质情况图(单位:mm)

2 数据收集

2.1 车辆数据

根据调研,本项目所选用的最大运土车为 8×4 驱动形式,宽度 2 600 mm,每侧后视镜加挡板宽约 300 mm,理论总宽度 3 100 mm,为保证车辆正常通行,两侧预留宽度不小于 250 mm,则运土车单坡道总宽度为 3 600 mm。车辆高度 3 450 mm,顶部覆盖顶棚的高度低于最高高度,则坡道的净高不低于 3 500 mm。整车重量 15.5 t,额定载重 15 t,总重量 31.5 t,轮胎总数 12 个。

2.2 桩基数据

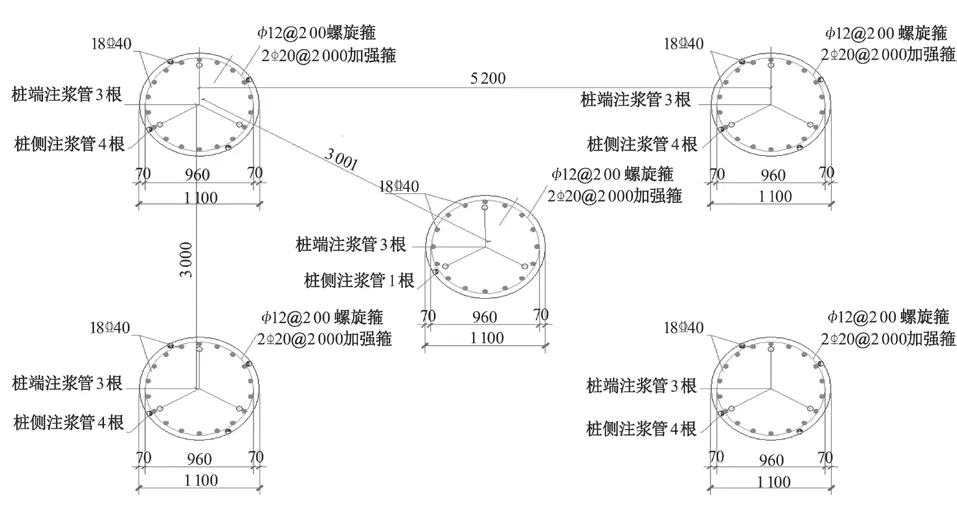

本工程单组工程试桩为 5 根工程灌注桩,为便于进行承载力测试,桩顶标高为地面标高;桩端标高为 -107.00 m,有效桩长 78.20 m,桩径 1 100 mm,混凝土等级为 C50,采用桩端桩侧联合后注浆,单桩承载力特征值 16 000 kN(承压)。五根工程试桩对称分布,桩间距为 5 200 mm/3 000mm,如图6 所示。

图6 单组工程试桩布置图(单位:mm)

2.3 结构数据

本项目裙房地下室采用逆作施工,施工阶段顶板B0 板的承载力为 5 t/m2,B1 板的承载力为 3.5 t/m2。

3 坡道设计与施工

3.1 重难点分析

1)逆作开挖深度深、开挖难度大:本工程基坑裙房区域开挖深度达 28.5m,塔楼区域开挖深度达 33.4 m,总开挖土方量 75 万 m3。另地下室采用逆作法施工,机械需采取暗挖的方法,进一步加大了开挖的难度。

2)深基坑变形控制要求高:大体量复杂环境下的深基坑工程需加快深基坑的封闭作业,以有效地减少对周边环境的影响,同时受天气(如长江中下游的梅雨季节)等因素制约,施工速度尤其关键。

3)坡道安全性要求高:重载土方车辆在行进时对道路的要求极高,通道必须具备足够的承载力和稳定性。

3.2 设计思路

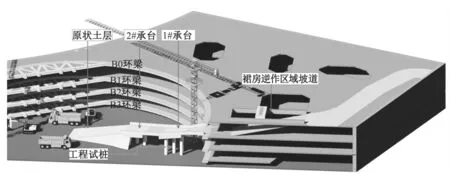

考虑基坑围护形式,结合本项目的工程试验桩基、试验锚桩及逆作裙房结构一柱一桩,将坡道分为三段式结构,第一段坡道利用一柱一桩设置在裙房逆作结构内;第二段坡道由两组工程试桩及锚桩设置混凝土栈桥;第三段坡道由原状土基础+混凝土面层坡道组成;在混凝土坡道下方接临时钢板坡道并沿塔楼大圆环弧形设置,如图7 所示。

图7 坡道整体分段示意图

3.3 设计验算

通过建立模型,布置荷载,恒载不低于均布 2 kN/m2,活载不低于均布 35 kN/m2[2]。计算第一段裙房逆作区域坡道和第二段高空坡道的内力图,根据计算所得的弯矩和剪力配置钢筋,配筋率为经济配筋率 1 %,导出结构配筋图用于现场施工。

第一段坡道计算所得:三跨跨中最大弯矩值分别为 929.14、864.2、868.7 kN·m,如图8、图9 所示。

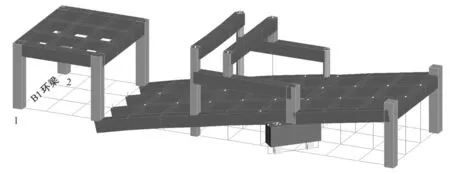

图8 第一段裙房逆作区域坡道模型图

图9 第一段裙房逆作区域坡道内力图

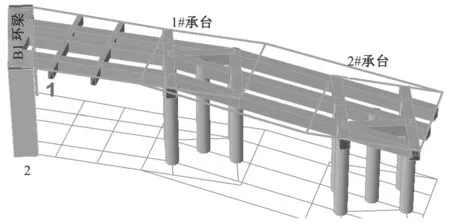

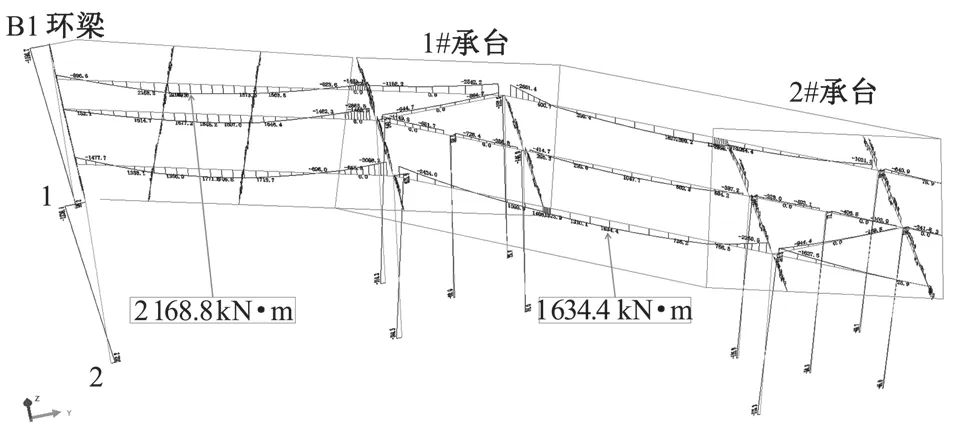

第二段坡道计算所得:1# 承台与 B1 环梁间架空坡道梁跨中位置弯矩最大,最大弯矩值为 2 168.8 kN·m;2# 承台与 1# 承台间架空坡道梁跨中位置弯矩最大,最大弯矩值为 1 634.4 kN·m,如图10、图11 所示。

图10 第二段高空承台坡道模型图

图11 第二段高空承台坡道内力图

3.4 坡道施工

1)利用逆作结构中的立柱桩及托换梁柱支承-1.6 m 下 -7.1 m 的临时坡道,开挖 B1 层土方(-9.1 m 至表层)。

2)利用 1 组试桩(5 根)施工混凝土有梁承台(1#承台),连接 1# 承台与 B1 层(-7.1 m)大环梁,利用梁板体系施工架空栈桥坡道,开挖 B2 层土方。

3)利用另外 1 组试桩(5 根)施工混凝土有梁承台(2# 承台),连接 1# 承台与 2# 承台,利用梁板体系施工架空栈桥坡道,开挖 B3 层土方,如图12、图13 所示。

图12 临时运输坡道剖面图

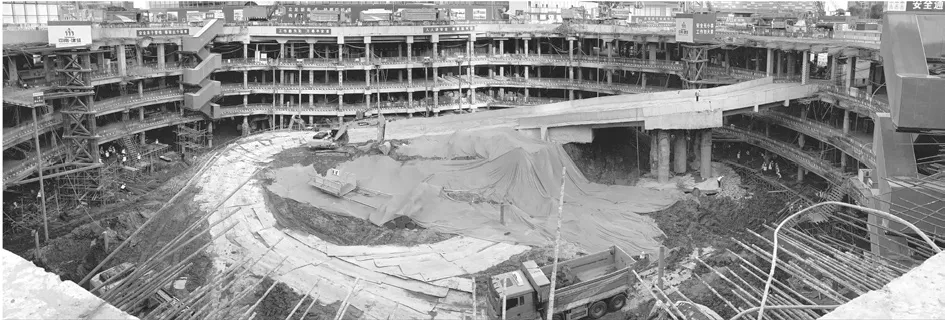

图13 临时运输坡道现场图

4)利用 2# 坡道下方的原状土层浇筑面层混凝土,并进行边坡支护,连接 2# 承台,开挖 B4、B5 层土方,如图14 所示。

图14 接 2# 承台向下混凝土临时道路模型图

3.5 优点分析

1)安全可靠。工程桩基的承载力高,群桩组成的承台结构稳固,安全可靠,同时坡道与逆作裙房结构连接,整体系更好。在初始设计坡道时,选择距离较近的两个试桩群,减小坡道跨度,确保架空坡道的稳固。

2)大大加快施工进度。车辆通过运输坡道直接下至土层开挖面,直接装载土方运输至场外,相较于垂直吊土设备,在 10 m 高差时,数据显示坡道装载效率是轮式码头吊装载效率的近 3 倍,大大提高了土方的开挖进度。土方开挖速度加快,基坑暴露时间减少,有效控制了基坑围护结构的变形,确保基坑和周边环境的安全。

3)试桩锚桩永临结合。在桩基施工阶段,根据现场的动线排布,选择合理的临时运输通道路线,选择合适的工程桩作为承台的基础。在选择承台桩基时,首选工程承压桩设计图纸中的静荷载试验桩,静荷载试验桩由于需要进行竖向承载力检测,桩基顶部为原状土层面标高,在后期施工承台时,直接对试桩进行破除,无需额外补浇混凝土至坡道设计标高,降低了施工成本。

4 结语

1)在基础设计阶段,提前考虑坡道竖向支撑结构与工程桩或工程试桩永临结合,无需新增临时坡道桩基及后期额外破除,可显著节约坡道施工成本。

2)临时坡道宜满足以下条件:①通行宽度不低于7 200 mm;②坡道净高不低于 3 500 mm;③坡道坡度≤10°;④高空坡道应弧形布置,增加长度,降低坡度,确保车辆行车安全;⑤坡道应配备防滑措施和两侧安全防撞措施。

3)施工组织设计及深化设计过程中,综合规划坡道路线、结构施工、土方开挖方案、监测点位、降水井位置等,避免基坑施工过程中相互冲突。Q