混凝土保护层施工现状及质量控制要点

王 刚,王 楠

(1.大连市建设工程质量与安全监督服务中心,辽宁 大连 116031;2.大连市建筑工程质量检测中心有限公司,辽宁 大连 116021)

0 引言

混凝土结构工程质量验收规范自 2002 年起,提出了对混凝土强度和钢筋位置等影响结构安全的主要因素进行实体检验的具体要求,鉴于钢筋位移主要对受弯构件产生显著影响,因此,将梁板类构件(尤其是悬臂构件)的保护层厚度检验作为主要的实体检验内容[1]。然而从检测情况看,楼板负弯矩钢筋位置的施工质量却不容乐观,负弯矩钢筋保护层厚度正偏差的现象非常普遍,不满足最大正偏差要求的情况比较严重,需采取有效的质量管控措施,切实提高工程质量水平。

1 楼板负弯矩钢筋保护层厚度施工现状

选取了有代表性的两家建筑工程检测企业的检测结果,覆盖多家施工企业,各随机抽取 2019 年度的 10 份现浇混凝土工程实体检测报告作为统计样本,相关楼板负弯矩钢筋保护层厚度偏差的检测结果和统计数据如表1 所示。

表1 保护层厚度偏差的检测结果

企业 1 所抽检 936 个测点的检测结果中,19 个测点<-5mm(其中 3 个测点<-7.5 mm),493 个测点>+8 mm(其中 305 个测点>+12 mm);企业 2 所抽检 1 206 个测点的检测结果中,16 个测点<-5 mm(其中 4 个测点<-7.5 mm),698 个测点>+8 mm(其中 454 个测点>+12 mm)。

可见,保护层厚度过大的问题很严重,而厚度过小的情况较少,其他文献资料中的实体检测结果也支持这一结论[2]。

2 原因分析

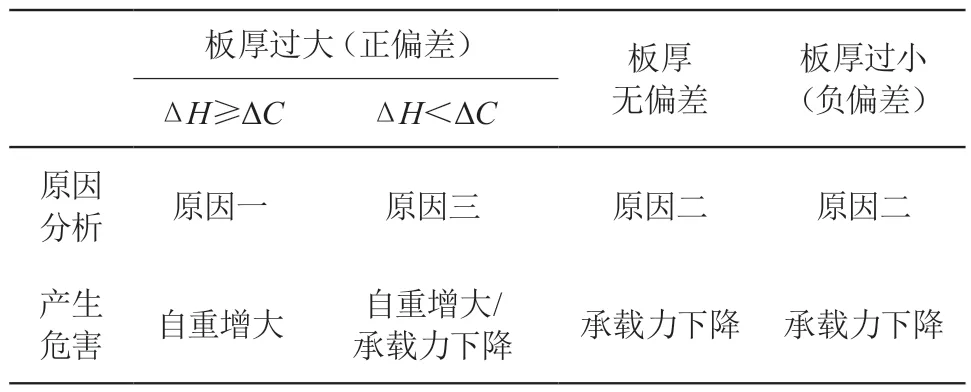

混凝土保护层厚度过大的原因可归纳为三类:一是板厚过大,即负弯矩钢筋未偏位,但混凝土浇筑过多,导致楼板过厚,表现为保护层厚度偏大[3];二是负弯矩钢筋向下偏位,即由于负弯矩钢筋安装偏差、保证措施不到位、施工管理缺失等原因,造成在混凝土板厚满足要求的情况下,负弯矩钢筋位置偏下;三是两种原因共同作用,负弯矩钢筋向下偏位的同时还存在楼板超厚的现象。

工程实体检验中,在保护层厚度检测的基础上,增加相应楼板的厚度检测,对比保护层厚度与楼板厚度的检测结果,判断保护层厚度过大的具体原因(见表2)。通过区分保护层厚度偏大的原因和危害,可有针对性地采取解决办法。

表2 保护层厚度过大的原因及危害分析

3 问题处理

当实体检测结果不满足规范或设计要求时,应二次检测并重新判定,检测结果判定为不合格的,由设计单位对检测数据复核计算并出具处理意见。根据现行的质量验收规范和验收统一标准[4,5],保护层厚度偏差超出 1.5 倍的允许值即不满足最大偏差的要求,不需要进行二次检测,直接判定为不合格,交由设计单位核算,核算结果不能满足设计要求的进行施工维修或加固处理。图1 为当混凝土板保护层厚度实体检测结果不合格时,质量问题处理的流程图。

图1 流程图

由图1 可见,保护层厚度质量问题的处理较为繁琐。上述检测结果中,不满足最大偏差要求的工程均判定为不合格,提交设计单位进行了复核计算,有的工程需采取加固维修,经加固工程检测和验收后,最终通过质量验收,不仅产生额外的施工量,增加施工成本,且严重影响施工进度。

4 施工质量管控

为改进现浇混凝土楼板的工程质量水平,应从施工质量管理和质量控制措施两方面加以提高。

4.1 施工质量管理

实际工程中,工序穿插混乱、成品保护差、人员管理缺失等是影响钢筋工程施工质量的重要原因,由于现浇混凝土楼板施工涉及模板、钢筋、电气、混凝土等多个专业和工种,各工序之间互相关联、相互制约,加强施工质量管理是提高施工质量水平的必要措施。

4.1.1 加强人员管理

应注重施工人员的教育培训,加强基本业务培训和质量安全教育,切实提高施工人员的业务能力和质量安全风险意识;建立健全施工质量责任制度,做到责任清晰、制度可行,并严格贯彻责任追究制度,确保工程质量责任落实到位。

4.1.2 强化工序交接

建立工序交接检查验收制度,由施工单位质量管理人员会同专业施工负责人一起进行工序交接检查,验收不合格的立即安排整改并延后验收,当存在不影响下一道工序施工的质量问题时,可暂时交接但需形成质量问题记录、整改计划并严格落实;验收合格的需各方在交接记录上签收同意交付意见,并对易引发质量问题的部位留存影像资料。

4.1.3 重视成品保护

成品保护由移交方负责实施,在交接记录中应明确成品保护的内容并说明注意事项,工序交接检查过程中,接收方需对成品保护的内容进行检查,当存在成品保护无法实施的情况时,应提出并会同施工单位质量管理人员协商解决;工序交接后,接收方有义务保证上一道工序的成品安全并做好成品保护的日常维护工作。

4.2 施工质量控制措施

采取合适的控制措施是提高施工质量的有力保障,应注意从板厚和钢筋位置两方面加强质量控制。

4.2.1 板厚控制

实际工程中常用的现浇混凝土板厚控制方法主要有以下几种。

1)标注法。通过水准仪等测量设备,提前在模板或竖向钢筋上标注板面的控制标高,尤其在易引起板厚超差的阴阳角部位需标注清晰。在混凝土浇筑施工中,施工人员要严格按照临近的标注位置进行施工,保证实际的混凝土高度与标注位置一致。该方法操作简单便捷,施工成本较低,应用较为广泛,但由于标注点均位于楼板边缘,楼板中部缺少控制点,易导致板中部厚度超差。

2)定位法。在楼板钢筋网片上设置厚度定位件或控制线,混凝土浇筑施工时,观察混凝土与定位件的关系,即可了解板厚情况,其中控制线易下挠和易受施工扰动,应与定位件同时使用。该方法虽然较标注法增加了一定的施工成本,但由于具有方便灵活、直观准确的特点,更适于大尺寸楼板的应用。

在增加板厚控制措施的基础上,还应注意事中检查,即利用厚度检测尺在混凝土浇筑初期,检测初凝前的混凝土厚度,当发现板厚不满足要求时,可及时采取补救办法。

4.2.2 负弯矩钢筋位置控制

对于采用分离式非贯通配筋的楼板,负弯矩钢筋的位置控制一直是施工难点,但现阶段这种配筋方式非常普遍,需要施工企业采取行之有效的措施加以应对。常见的控制措施主要包括以下 4 种。

1)支撑法。支撑法是采用具有一定刚度的垫块支撑起楼板的负弯矩钢筋,垫块高度根据楼板厚度进行调整,施工中垫块浇筑在混凝土楼板内部。合理选择垫块规格和材质,增加垫块数量,可以很好保证楼板负弯矩钢筋的位置。根据材质不同,可以划分为钢筋垫块、塑料垫块、水泥垫块、纤维混凝土垫块等,其中纤维混凝土垫块通过加入纤维材料,具有刚度大、强度高、耐损耗等优点,但价格偏高,近年来随着用量增加,价格有了明显降低,应用前景广阔。

2)悬挂法。采用高度大于楼板厚度的刚性支架,将楼板的负弯矩钢筋网片悬挂绑扎于支架下部,待混凝土浇筑后,拆除绑扣,可以很好地保证钢筋的位置。该方法的重点是支架刚度要足以抵抗混凝土浇筑的扰动和其他施工荷载的影响。

3)综合法。该方法是综合利用了支撑法和悬挂法的优点,局部采用刚性支架悬挂楼板上层钢筋网片,尤其在楼板边缘负弯矩较大的位置,保证楼板上层钢筋网片的位置,其他部位可以利用马凳作为支撑,该方法避免了大量使用悬挂法施工成本较高的缺点,对施工质量要求较高的部位给予充分保证,其他部位采用支撑马凳的方式给予解决。

4)补充就位法。该方法是依靠现场施工人员,在混凝土初凝前,采用特殊工具,将负弯矩钢筋提拉就位,提拉点一般位于钢筋网片的平衡点上,同时注意保证钢筋网片的网格尺寸,发现有尺寸偏差应立即重新绑扎,提拉时应严格控制钢筋网片的位置,保证就位准确。

5 结语

实体抽检结果表明,现浇混凝土楼板负弯矩钢筋保护层厚度超差现象严重,需设计核算甚至加固处理,既增加施工成本,又对施工进度产生不利影响,应引起足够重视。

考虑到保护层厚度偏差可能由楼板厚度偏差引起,建议对实测保护层厚度偏差的楼板增加板厚检测,以判定产生原因为后续处理提供依据。

加强施工管理是提高质量水平的根本保证,应强化施工人员的质量培训和管理,建立健全施工质量责任制度,严格落实工序交接检查和成品保护,避免因管理不当造成施工质量水平下降。

通过采取有效的质量控制措施可以大大提高楼板厚度和钢筋位置的施工精度,从而显著改善楼板保护层厚度的施工质量水平。Q