严寒地区大面积深厚回填土地基处理关键技术

高 阔

(上海建工五建集团有限公司,上海 200063)

0 引言

近年来随着我国现代农业政策的落实,特别是我国北方地区,由于其良好的农业基础,大量现代农业配套厂房开始建设。与此同时,我国出台法律限制了农业耕地占用,可直接用作建筑基础的建设用地越来越少,通常需要对地基进行处理。回填土加固是地基处理最常见的形式,而碾压和强夯是回填土加固普遍采用的方法,由于我国北方地区冬季气温低且持续时间长,气候温度对碾压和强夯处理回填土处理质量影响大,措施不当容易导致加固地基承载力不足、不均匀沉降等问题,影响建筑物正常使用功能和结构安全性[1]。本文基于工程实例,开展了严寒地区回填土地基处理关键技术应用研究,通过采取一系列针对性措施,解决了严寒地区回填土施工质量、施工效率等问题,以期为类似工程实施提供参考。

1 工程概况

1.1 项目基本概况

东丰县乡村振兴食用菌三产融合示范园区 EPC 项目(见图1),占地面积约 20 万 m2,总建筑面积约14.5 万 m2,包括标准化生产厂房、冷链仓储中心、发酵槽及配套设施等。场地南侧为拉拉河,建筑红线距河道最近距离 20 m,东西两侧紧邻厂区及村民住宅。场地现状标高低于设计值,使用粉质黏土整体回填,回填高度 2.0~5.5 m,总回填土方量约 74 万 m3。回填土作为建筑地面和设备基础的主要持力层,对沉降和不均匀沉降要求高,设计采用强夯法保证其变形和承载力满足使用要求,结构柱下独立基础采用 HPC 管桩。

图1 项目鸟瞰图

1.2 区域气候条件

东丰县年平均气温为 5.1 ℃,1 月份平均气温为零下 16.4 ℃,极端最低气温为零下 38.4 ℃。年平均降水量 701 mm,5~9 月平均降水量 571.1 mm,占全年降水量的 72 %。冬期平均冻土深度 1.6 m,每年表层冻土在 11 月份,深层冻土在 1 月份,表层融化在 3 月末,深层融化在 5 月初,冻融周期较长。

1.3 工程地质及水文地质条件

原场地标高总体北高南低,勘探深度范围的地基土按地层岩性及其物理力学数据指标,划分为 5 个大层。按照自上而下的顺序分别为:素填土、粉质黏土、粗砂(松散)、粗砂(密实)、强风化凝灰岩。

场地地下水类型为潜水,潜水天然动态类型属渗入~蒸发、径流型,主要接受大气降水入渗、地下水侧向径流及河流补给等方式补给,以蒸发及地下水侧向径流为主要排泄方式。在一个水文年中,一般 6~9 月份(汛期)受集中降水影响,地下水水位较高,其它月份水位较低,实测到的地下水初见水位 1.60~7.80 m。

2 土方回填施工

项目需回填土方量近 70 万 m3,周边符合回填要求的土源紧张,回填时经历了雨季和冬季,对回填作业影响较大,结合当地工程经验,针对冬期施工采取了针对性措施,以保证回填施工质量。

2.1 基本要求

2.1.1 回填土质要求

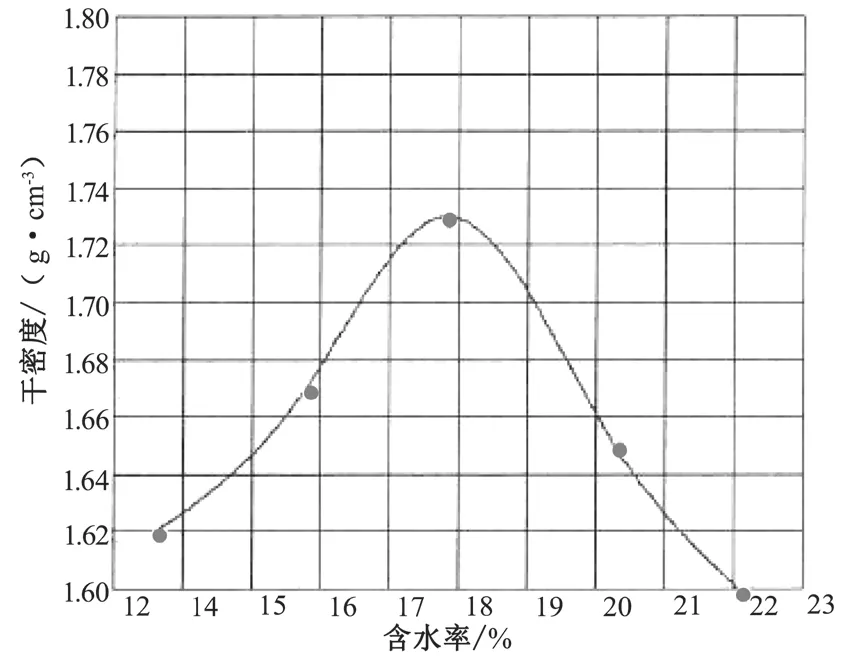

填土土质是影响回填质量的决定性因素。正式回填前对拟回填土料取样试验,测定其最大干密度和最优含水量,作为现场控制回填土质量的依据。试验测得的干密度与含水量关系曲线如图2 所示。试样最大干密度为 1.73 g/cm3,最优含水率为 17.8 %。

图2 土干密度与含水率关系曲线

回填过程专人负责进场土质检查,不得选用淤泥、淤泥质土、有机质>8 % 的土,同时填土中不得含有杂草、树根等杂物,对于冻土、膨胀性土严禁用于回填。严格控制土体的含水率,含水率以接近最佳含水量为宜,以获得最佳的压实效果。

2.1.2 回填场地基底处理

建设场地内杂草丛生,局部存在水塘,土方回填前对场地基础采用推土机平整,表层土及植被清理外运;水塘存水抽排后,机械挖除淤泥,采用回填土分层换填、压实。

2.2 回填施工组织

大面积场地回填采取分段施工有利于施工平面组织,避免资源投入强度过大,造成浪费;深厚回填土分层回填,逐层压实,保证了回填质量。综合施工组织和回填深度特点,将整个场地划分为六个区域。平整后场地高程总体为北高南低,回填线路遵循先低后高的原则,即南北方向由南向北回填,东西方向由两侧向中间进行。依据深度分布图科学调配土方量、卸土点和土方车辆路线,避免重复倒运。

根据回填厚度采用自卸汽车顺次堆填,平土机跟进推平。分层回填厚度不超过 1 m,分段之间采用台阶式搭接形式,台阶高度≤500 mm,宽度≥800 mm,层间错缝,间距≥1.5 m,分层回填时禁止抛填,防止回填土粗细颗粒分化,影响压实效果。采用 12 t 压路机平碾两遍,轮迹重叠 1/3,对于边角等局部压路机无法作业的地方,采用小型机具辅助压实。

2.3 回填土冬期施工

为保证来年冻土层解冻后大规模组织强夯施工,需在冬期组织土方回填作业。按照冻土深度和处理冻土方式分为两阶段:第一阶段为表层冻土,冻土深度较浅,施工阶段为 11~12 月份;第二阶段为深层冻土,表层冻土开始融化,深层冻土未完全解冻,施工阶段为3~4 月份。针对两个阶段回填土冻土基层采取不同的技术措施。

第一阶段:清除表层冻土,采用未冻土层随挖随填,严格控制土方运距,土方车辆上部采用保温布覆盖,土方车辆到达现场后立即进行回填,单层回填厚度比常温施工减少 20 %~25 %,预留沉陷量较常温施工时增加,平土机、碾压机紧跟摊平压实,碾压完成后立即进行上一层土方回填作业,分层间回填间隔时间过长时,采用保温苫布覆盖,避免分层之间形成冻夹层。

第二阶段:回填前在拟回填区域选择若干点开展冻土深度、冻结情况及含水率等调查,确定翻晒开挖深度、翻晒时长。施工前清除表层冰雪,现场翻土深度 1.2~1.6 m,翻晒时间 3~5 d,晾晒完成后对翻土压实,按照前述分层回填压实的原则施工(见图3)。

图3 冻土翻晒

图4 点夯夯点布置示意(单位:mm)

3 强夯加固

3.1 冻土调查

回填土施工历经冬期,冻土夹层可能存在于回填土中,由于表层土的保温作用,虽然表层冻土已经解冻,但深层冻土消融时间滞后,如果冻土未全部解冻即组织强夯,一方面冻夹层阻碍强夯深度传递,影响强夯效果;其次冻土会在冻融后形成局部软弱层,容易引起不均匀沉降。

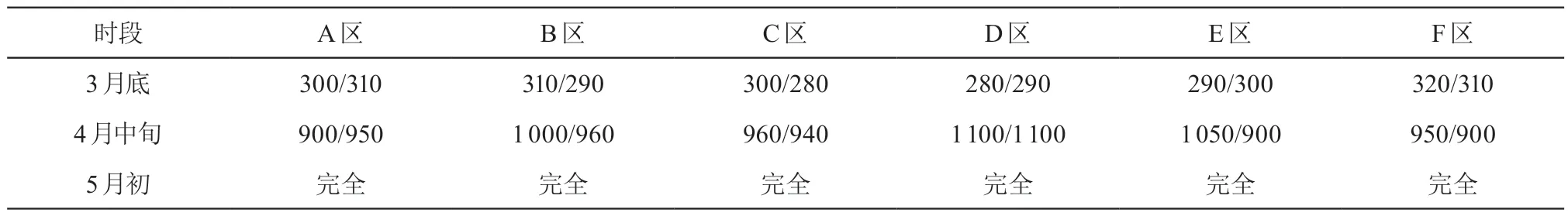

为调查冻土冻融情况,分别在 3 月底、4 月中旬和 5 月初采取坑探形式对 6 个不同回填深度的区域进行了开挖观测,每区取两个点,调查结果如表1 所示。

表1 冻土冻融调查统计 mm

由表1 可知,至 5 月初冻土层全部融化,具备大面积强夯作业条件。进一步验证了表层冻土融化不能认定冻深范围土体全部融化,强夯前需要现场勘验。

3.2 试夯

结合地区强夯工程经验,初步选定强夯施工技术参数如下。

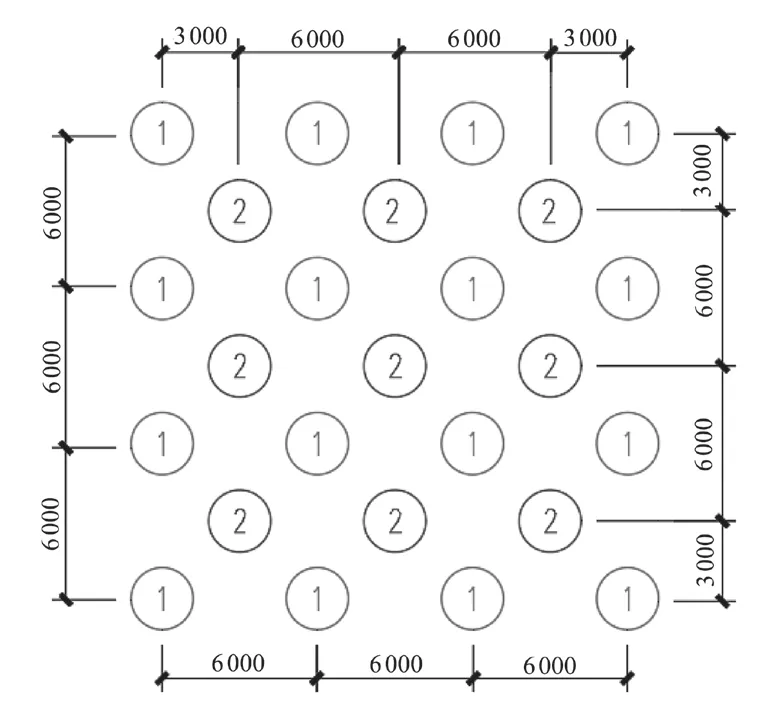

1)夯击遍数。两遍点夯加一遍满夯,夯点为梅花型布置,布点间距为 6 m×6 m。点夯加固处理后整个场地满夯,锤印重叠 1/3D(D表示锤径)(见图1)。

2)夯击能选用 2 000 kN·m能级组合,夯锤重量 20 t,落距 10 m;满夯采用 1 000 kN·m 能级组合,夯锤重量 10 t,落距 10 m;采用锤径 2.5 m 的圆柱锤。

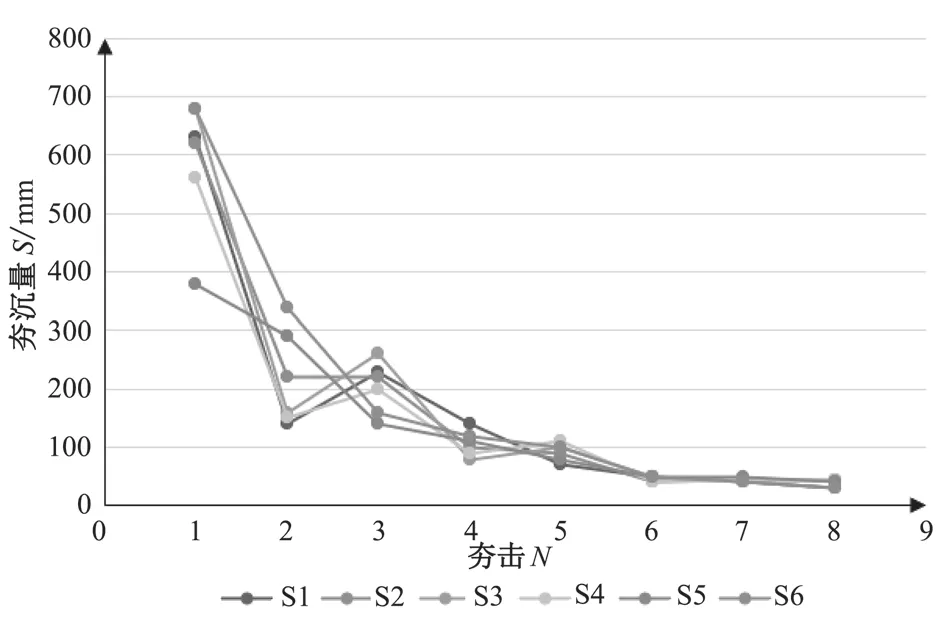

3)单点夯击次数根据现场试夯得到的夯击次数N与沉降量S的关系曲线确定。试夯收集每次单击夯沉量,并绘制了单击夯沉量与夯击数的关系曲线如图5 所示。对夯沉数据分析表明随夯击次数增加,单击夯沉量减少,第 6 次、7 次两次的平均夯沉量<50 mm,单点夯击 7 次满足要求。试夯结束 10 d 后对试夯场地进行检测,实验测得强夯后的地基承载力特征值和变形均满足设计要求,验证了拟选定的强夯参数满足要求。

图5 夯击次数 N 与沉降量 S 的关系曲线

3.3 强夯施工

3.3.1 强夯参数(见表2)

表2 强夯施工参数

3.3.2 强夯施工流程

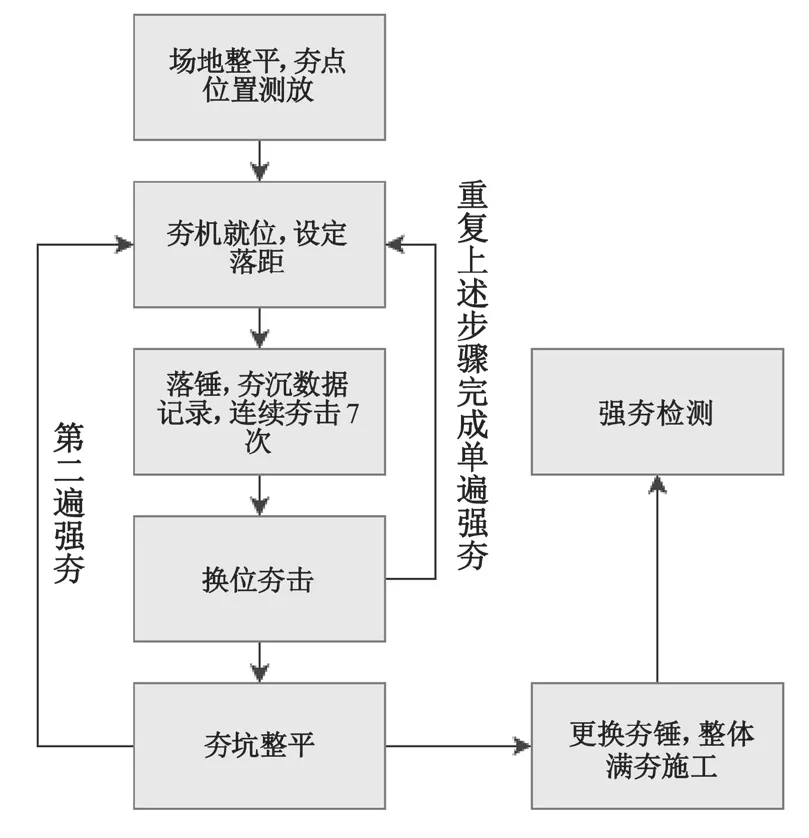

强夯施工工艺流程如图6 所示。

图6 强夯施工流程

3.3.3 关键部位强夯施工措施

为减少强夯作业对周围建(构)筑物的影响,分别在场地西侧、北靠、东侧开挖隔振沟,隔振沟底宽 2.0 m,深度 2.5 m,自然放坡,并沿建筑物墙体方向设监测点,定期对建筑物变形监测。采用小直径柱形锤,起到进一步减小横向挤压的作用,对局部因安全距离导致无法强夯区域全部采用山皮石回填,采用蛙式打夯机及平板式振动器进行夯实,并严格按照每 250 mm厚度一次回填碾压。

整体强夯完成后,将排水深沟淤泥清除后回填,采用低夯机能满夯加固处理;南侧近河区域为确保强夯施工红线范围内的回填土全部进行强夯加固处理,在强夯施工区域以外多回填 3 m,起到护夯的作用。

3.4 强夯施工要点

1)强夯施工宜避开雨季,雨后坑内或场地的积水应及时排出,并自然晾晒干燥后再强夯,且地下水位应控制在夯坑面以下 2.0 m。

2)两遍夯击之间应有一定的时间间隔,按超静孔隙水压力消散 70 % 或以上所需时间。

3)夯坑周围地面发生过大隆起或夯坑过深提锤困难时,停止强夯作业,分析原因,调整强夯参数后再施工。

4)试夯施工结束两周后进行检测试验。

4 强夯智能化控制技术

常规强夯施工需要专人在现场对强夯过程全程监督,质量和安全管理风险隐患难以根本解决,基于北斗卫星定位技术、IoT、云计算等技术,在强夯机械上加装物联网传感设备,对强夯机械进行智慧化改造,解决强夯施工放样费时费力、过程管控、质量追溯等问题,提升强夯智能化管理水平(见图7)。

图7 强夯智能监测系统结构图

4.1 强夯智能监测系统特点

1)实时远程监控并预警。实时监测,有问题及时预警,及时纠偏。

2)无需测放线,切实指导现场施工。高精度定位,只需导入点位,无需现场放样节省测量放样时间。通过查看驾驶室导航平板展示后台云图,驾驶员更便捷、直观地看到现场夯击点分布,指导施工。

3)夯击过程实时监测。强夯机械经过智能化改造实现了夯击路径、夯沉量、夯击次数等施工数据的实时采集、传输,借助智能监测系统用户终端(电脑及手机端),项目管理者可以远程查看过程数据,对强夯施工过程实时监控[2-6]。

4.2 强夯智能监测系统构成

1)系统硬件。系统硬件包括:主控中心、设备导航平板、测距模块、车载北斗定位天线等。

2)卫星定位基准站系统。在 RTK 作业模式下,基准站通过数据链将其观测值和测站坐标信息一起传送给流动站。流动站通过数据链接收来自基准站的数据,并采集北斗观测数据,在系统内组成差分观测值进行实时处理,瞬时给出夯击点位厘米级定位结果[7-10]。

3)系统数据管控平台。在浏览器输入项目登陆地址进入登录页面,在此页面中输入用户名与密码登录。在登录成功之后即会进入系统主界面,主界面系统包含了导航栏、功能菜单栏等展示界面,查看强夯施工记录。

4.3 实施成果

1)夯击路径定位记录。登录用户端可以查看强夯实时作业过程,并可以查看历史记录,实现强夯施工质量追溯;强夯作业司机可借助车载平板,查看作业路径,可以根据系统设定的路线强夯,并将强夯位置实时反馈在平板显示器上,避免重复或遗漏。

2)夯击次数记录。分区强夯时在系统电脑端设定作业分区,系统实时记录上传每个点位的夯击次数,如图8 所示。用户可以设定单点夯击次数,系统会自动判断,发出停夯提升。

图8 强夯现场

3)施工统计。系统设定了强夯各类参数的统计类型,项目管理者可以根据需要选择,自动计算形成图表,对强夯数据分析,评价强夯质量。

5 强夯试验

5.1 承载力特征值

采用平板载荷试验方法,对强夯场地承载力现场检测,检测结果如表3 所示,并计算得出压缩模量。

表3 浅层平板载荷试验结果

5.2 压实度检测

采用环刀现场取样实测干密度为 1.65 g/m3,压实度 95.4 %。

5.3 结果评价

设计强夯技术要求:强夯加固后地基土承载力标准值≥150 kPa,压缩模量≥8 MPa,压实系数≥0.95,对比检测结果满足设计要求。

6 结语

1)针对严寒冻土地区大面积回填土地基,通过在土方回填和强夯两个施工过程开展关键技术研究应用,对冬期和雨期施工采取了针对性措施,取得了良好的效果,保证了回填土地基施工质量,特别是强夯智能化控制系统的开发应用,提高了强夯施工效率和安全性,实现了强夯作业远程监控及强夯数据的自动采集、分析、保存,解决了强夯质量追溯难题,提升了强夯施工智能化管理水平,具有较高的推广应用价值。

2)项目在实施过程中对强夯后的地基沉降变形进行了定期观测,观测数据均满足设计要求,由于项目仍处于实施阶段,而工程竣工交付的工后沉降是验证回填土地基施工质量的重要阶段,下一步将继续开展使用阶段基础变形研究。Q