基于现场原位振动试验的风沙路基动力稳定性研究

朱孟伟,陈华林,曹强强,周 聪,胡延杰

(1.中交华南交通建设工程有限公司,广东广州 510000;2.中交一航局第二工程有限公司,山东青岛 266071)

引言

风积沙是在干旱、半干旱自然气候条件下,受土地荒漠化作用的产物,广泛分布在我国西北地区。风沙灾害在铁路建设和运营过程中贯穿始终,且不同地区风沙灾害类型差异较大,给铁路运营及维护带来了较大的挑战[1-2]。我国荒漠化土地面积为261.16万km2,沙化土地面积为172.12万km2,国内有一定数量的铁路线路都穿越了沙化土地[3-4]。由于经济发展需要,这些沙化地区仍需要修建公路及铁路等基础设施,尤其是高速铁路受到的风沙威胁更大[5-6]。如何解决风沙地区铁路线路建设、确保铁路运营安全是当前研究的热点问题。

采用风积沙作为铁路路基填料已有先例,胡三喜等[7]对包西铁路榆林地区不满足规范要求的风积沙填料进行了改良研究,提出了在风积沙中掺入不同配比的粉土以解决其作为路基填料的技术难题。屈泽刚等[8]结合包西铁路项目,对风积沙路基填筑料的物理改良施工进行了研究,解决了风积沙路基填筑压实指标。罗培新等[9]针对南疆线库喀段风沙路基工程特点进行详细分析,提出了系列的路基设计与施工,为铁路安全运营提供了可靠的技术保障。卿国平等[10]围绕新建铁路包西线神木北至延安北九标段为例,提出了黏土包坡配合种草或草籽的防护方式,以解决风沙路基边坡的稳定问题。党振峰等[11]开展了风沙路基填料选择、控制、压实工艺等研究,为强风、大温差戈壁土风沙路基填料施工技术提供指导。聂如松等[12]研究了风积沙路基填料累积塑性应变及预测模型,为风积沙路基的沉降预测、路基设计和动力稳定性评估提供参考。

上述研究为风沙路基的工程实践提供了有益的指导,但目前尚未形成风积沙路基填筑相关的施工工艺标准或规范。不同工程均需在碾压前通过试验确定,采用风积沙作为路基填料时,还需要考虑对基床结构的影响,评价其动力稳定性。本文以蒙华铁路风积沙段路基工程的建设为依托,开展现场原位振动试验以获取基床结构的动力响应,对风积沙路基基床的动力稳定性进行研究,为今后类似工程提供技术指导。

1 工程背景与试验方案

1.1 工程背景

蒙西华中铁路MHTJ-1标段位于内蒙古自治区,工程穿越毛乌素沙漠,地表广泛分布有风积沙,但优质路基填料匮乏,填筑路基所需土、砂石材料等若选择远运,将导致建造费用过高。最大程度利用沿线丰富的风积沙作为路基填料,将大量节约工程投资,缩短施工周期。但风积沙路基能否满足重载铁路的要求,仍需进一步研究。为了评价风沙路基的动力稳定性,开展路堤或路堑基床结构的动力响应测试,包括动位移、累积位移、振动加速度、振动速度及动应力,为基床结构动力稳定性评价提供数据并进一步进行路基动力稳定性评价。

模拟列车荷载水平作用于路基面,获取路基动变形数据,是现场测试的可行方法及途径。采用由高速液压振动夯机+加载板,开展蒙华铁路6 个断面的现场原位振动试验,采集试验过程中相应测试断面的动变形(动位移)、路基面累积变形、振动速度、振动加速度及动应力等数据。根据动变形测试数据,按照《铁路路基设计规范》(TB 10001-2016)[13]与《高速铁路路基修理规则》(TG/GW 120-2015)[14]的规定,结合现场填料选择、压实检测数据等资料综合评价风沙路基的动力稳定性。

1.2 原位振动试验方案

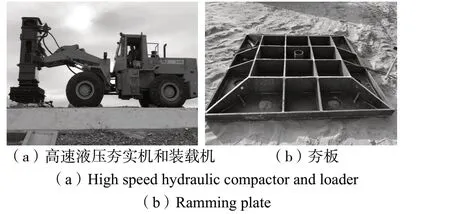

采用高速液压夯实机+一定尺寸的加载板,通过调节落锤的落距和作用时间,基于基床结构振动变形等效原则,实现列车荷载作用下路基面动应力水平的模拟。结合现场实际情况、振动机械的有效影响深度,采用高速液压夯实机+现场制作的钢筋混凝土加载板作为加载方式。振动设备采用HC36型高速液压夯实机和ZL50C 型轮式装载机,夯机实际锤重2.75 t(理论锤重3 t)、额定冲击能量 36 kJ、锤体行程200~1 200 mm、锤击频率30~80次/min、标配夯板直径1 m、工作质量6.4 t,如图1 所示。

图1 原位振动试验设备Fig.1 In situ vibration testing equipment

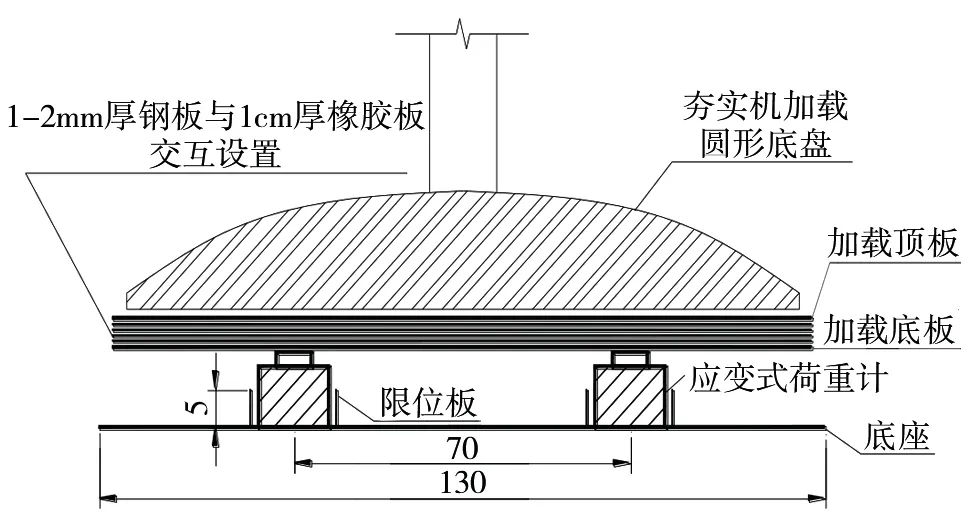

加载板采用厚度为2 cm 的钢板加工制作成平面尺寸为2.0 m×2.0 m、核心区面积为1.2 m×1.2 m,空腔内浇筑C50 高强度混凝土,中心位置处预留直径10 cm 的限位孔。标定装置由底座、测力传感器、加载底板、橡胶与薄钢板互层、加载顶板及落距控制装置构成,用于标定振动试验所需要的振动荷载,如图2。加载顶板、橡胶与钢板互层、加载底板为边长1.2 m 的方形板,中心预留直径10 cm 的限位孔。其中加载顶、底板厚2 cm,橡胶与钢板互层中的橡胶垫厚1~2 cm,钢板厚1~2 mm,落锤落距控制装置如图3 所示。

图2 标定装置组成及尺寸图(单位:cm)Fig.2 Composition and Dimensional Diagram of Calibration Device (Unit: cm)

图3 落锤落距控制装置Fig.3 Drop Weight Control Device

原位振动试验共设置6 个监测断面。各断面类型及振动次数如表1 所列。

表1 测试断面类型及振动次数Tab.1 Test Section Types and Vibration Times

原位振动试验时,根据动荷载影响范围3.0 m内的弹性变形等效原则确定加载板板底应力。按基床部分累计弹性变形等效的原则,反算加载板板底应力。在轴重30 t、35 t 及40 t 极限与常遇荷载作用下,原位振动试验所需施加的荷载如表2 所列。

表2 原位振动试验所需施加的荷载Tab.2 Load required for in-situ vibration test

3 风沙路基原位振动试验

3.1 传感器布置

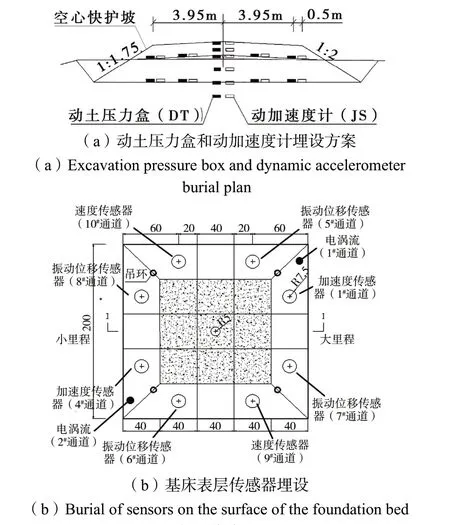

本次原位振动试验,6 个测试断面传感器埋设如图4 所示。

图4 测试断面传感器埋设情况Fig.4 Test section sensor burial situation

3.2 荷载标定

进行原位振动试验时,加载板平面尺寸为2.0 m ×2.0 m,厚度为20 mm,板底应力按61 kPa 计算,常遇荷载需施加荷载275.6 kN,约为27.56 t。落距、缓冲垫层数组合方式不一样,夯实机冲击力不同,因此试验前,需进行标定试验,找出落距与缓冲垫层数的组合关系,使冲击力为27.56 t 左右。

1)第一次标定试验

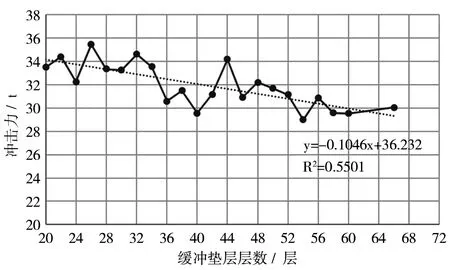

由于夯实机只有0.3 m、0.6 m 和1.2 m 三种落距,第一次标定时,欲通过增减缓冲垫层数改变作用时间,从而调节冲击荷载,为避免冲击荷载过大,损坏荷重传感器,设置缓冲垫时从20 层开始,一片2 mm 厚钢板和一片10 mm 厚橡胶板计为一层,由于通过初步振动发现该高速夯实机落锤由于惯性作用不能精准控制高度,始终存在10 cm 左右的惯性距离,因此第一次标定试验的落距均定在约10.4 cm。第一次标定试验可得出冲击荷载与缓冲垫层层数之间的关系如图5 所示。

图5 冲击力与缓冲垫层层数之间的关系Fig.5 Relationship between Impact Force and Number of Cushion Layers

从图5 可以看出:随着缓冲垫层层数的增加,冲击荷载也随之有减小的趋势,但减小趋势并不是很明显。当缓冲垫层到达60 层时,此时的冲击荷载比较接近本次振动试验常遇荷载所需要的28.3 t,故本次振动试验选择缓冲垫层为60 层。

2)第二次标定试验

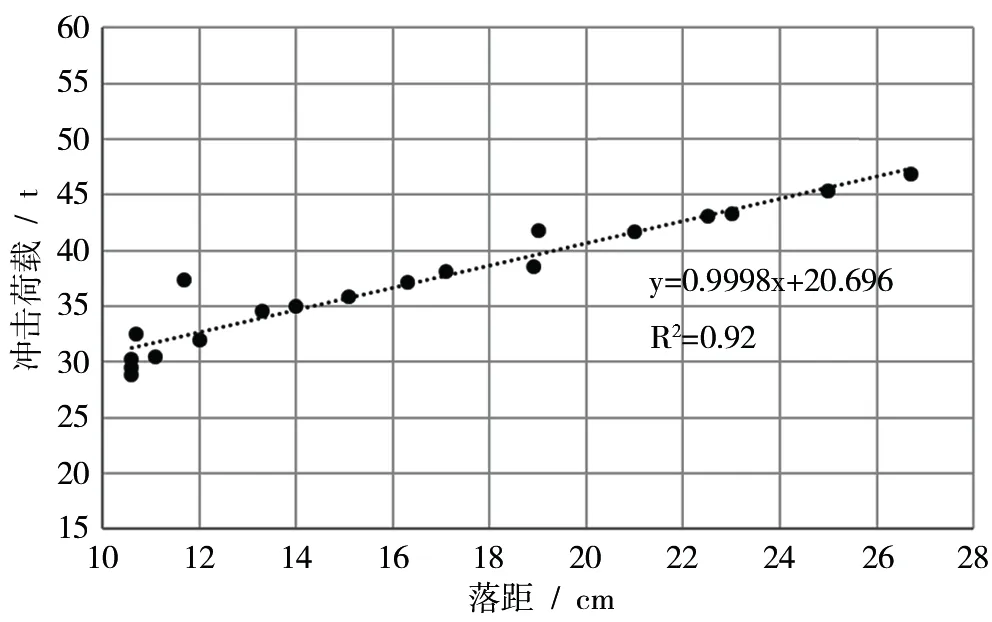

为了研究不同振动荷载作用下的路基动力响应,还需在同等缓冲层数下通过落距控制装置进行不同落距所对应的冲击荷载标定,从第二次标定试验结果可以得出冲击荷载与落距之间的关系如图6所示(60 层缓冲垫层)。

图6 冲击荷载与落距之间的关系(缓冲垫层60 层)Fig.6 Relationship between Impact Load and Drop Distance (60 Cushion Layers)

通过荷载标定试验确定了本次振动试验加载计划,详细情况见表3。

表3 原位振动加载及数据采集方案Tab.3 In situ vibration loading and data acquisition scheme

落距10.4、15.1 cm;12.4、18.7 cm;16.1、21.6 cm 分别对应30 t(常遇)、30 t(极限);35 t(常遇)、35 t(极限);40 t(常遇)、40 t(极限)。

3.3 数据采集

原位振动试验动态数据采集采用德国imc动态数据采集设备进行。该设备总共有32 个采集通道。原位振动试验是测试路堤或路堑基床结构在振动荷载作用下的动力响应,包括动位移、动应力、累积位移、振动加速度及振动速度。因此,根据试验计划选取对应精度的优质传感器来测试,从而获取较为精准的试验数据。

4 风沙路基动力稳定性评价

4.1 评价依据

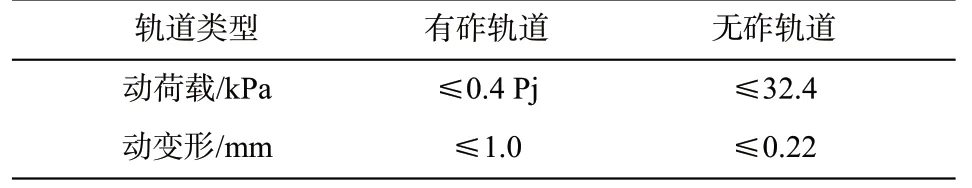

1)《铁路路基设计规范》(TB 10001-2016)[13]第6 章第2 节第2 条,路基基床结构设计对动变形的规定:有砟轨道基床表层的动变形限值为1 mm,无砟轨道基床表层的动变形限值为0.22 mm。

2)《高速铁路路基修理规则》(TG/GW 120-2015)[14]第2 章第4 节第34 条,路基动变形的限值规定,如表4 所示。

表4 路基动荷载和动变形评判值Tab.4 Evaluation values of dynamic load and deformation of roadbed

4.2 测试数据汇总

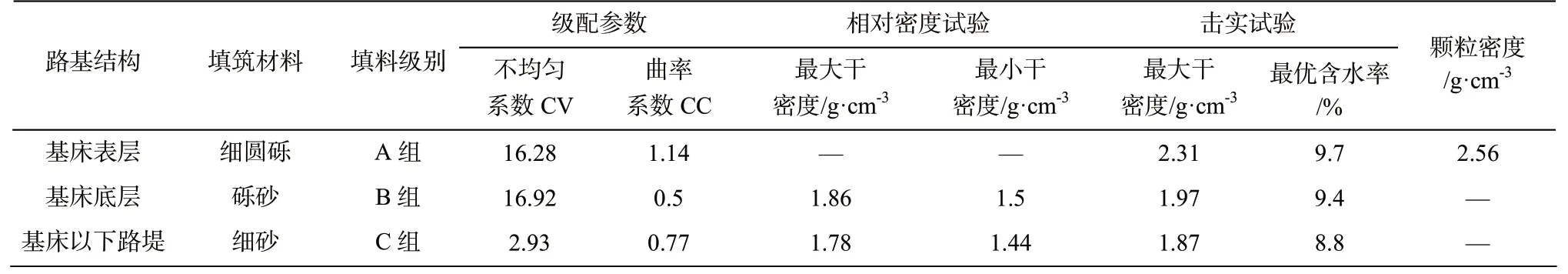

1)6 个测试断面的基床以下路堤、基床底层、基床表层的填筑材料如表5 所列。

表5 DK32 段路基填筑材料基本参数Tab.5 Basic parameters of embankment filling materials for section DK32

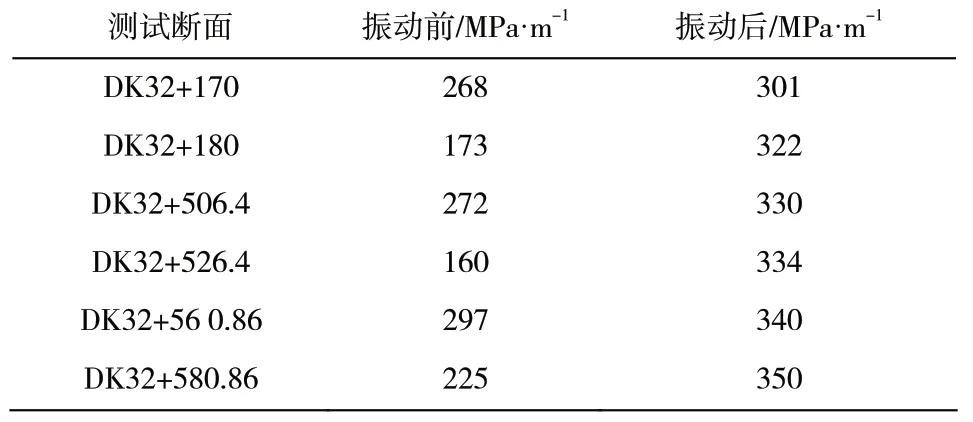

2)经过振动试验前后的K30 检测,各断面的路基基床表层地基系数K30,如表6 所列。

表6 各断面振动试验前后K30 变化情况Tab.6 Changes in K30 before and after vibration tests on each section

可以看出,各断面的路基基床表层地基系数K30 均大于150 MPa/m;各断面振动试验后的K30值均明显高于振动试验前且DK32+560.86、+580.86(路堑)两断面振动后的K30 值要大于DK32+170、+180(高路堤)两断面。因此,路堑两个断面最终的动位移(0.76 mm 左右)要小于高路堤两个测试断面的动位移(0.81 mm 左右)。

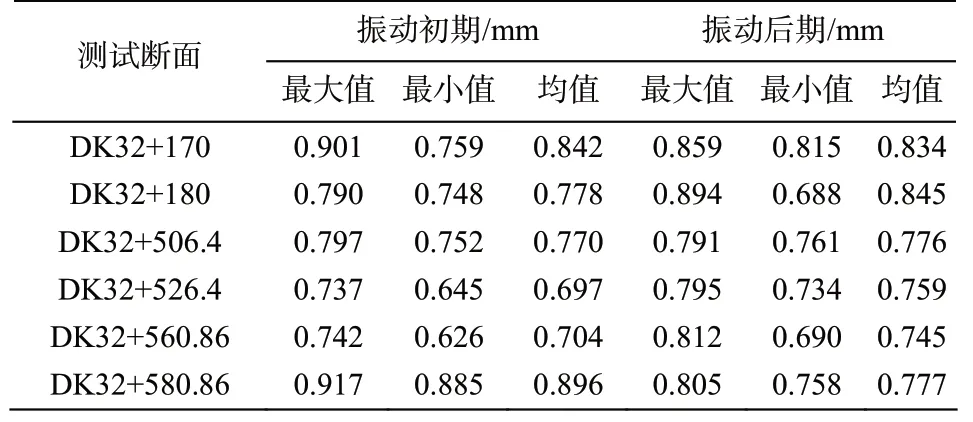

3)在30 t 轴重常遇荷载作用下,6 个测试断 面的动变形即动位移振动初期(振动100 次)和振动后期(振动100 000 或50 000 次)的变化情况,如表7 所列。可以看出,各测试断面的动位移均小于1 mm,且均值在0.697~0.896 mm 之间。

表7 各断面动位移振动初期和后期变化情况Tab.7 Changes in initial and later stages of dynamic displacement vibration of each section

4)根据6 个测试断面的累积位移发展情况可以看出,在30 t 轴重常遇荷载作用下,各断面累积位移发展趋势是一样的。振动 100 000 次,DK32+170 断面的累积位移到达 12.26 mm,DK32+580.86 断面的累积位移到达15.23 mm。振动50 000 次的测试断面最大累积位移达到10.68 mm(DK32+526.4 除外)。

4.3 评价结论

考虑试验段6 个测试断面的填料参数、结合现场测得的基床表层K30 压实指标、根据原位振动试验得到的动位移及其他动力响应数据,进行动力稳定性分析,有如下结论:

1)各测试断面路基基床填筑所采用的A、B组填料以及基床以下路堤填筑所采用的C 组填料均符合《铁路路基设计规范》(TB 10001-2016)对路基基床及基床以下路堤结构填筑填料的要求;

2)各测试断面的路基基床表层地基系数K30振动试验前后均大于150 MPa/m,满足规范设计要求,路基填筑质量良好;

3)在30 t 轴重常遇荷载作用下,各测试断面的动位移均小于1 mm,满足规范要求的动力变形限值要求。

综上所述,风积沙路基基床结构动力稳定性符合要求。

5 结语

通过在蒙华重载铁路风沙填筑段的路堤、路堑断面,进行原位振动试验,测试了30 t 轴重列车常遇荷载、极限荷载作用下的动位移、累积位移、振动加速度、振动速度和动应力等动力响应数据,得到以下结论:

1)采用高速液压夯实机+2 m×2 m 的加载板,基于基床结构振动变形等效原则,通过调节落锤的落距和作用时间,能够实现列车荷载作用下路基面动应力水平的模拟;

2)在30 t 轴重列车荷载作用下,测试断面路基面动位移为 0.75~0.944 mm,振动加速度为38.522~73.88 m/s²,振动速度为0.05~0.125 m/s,动应力27.24~65.01 kPa;

3)在30 t 轴重常遇荷载作用下,振动10 万次时,测试断面路基基床所产生的最大累积位移为15.23 mm;振动5 万次,测试断面路基基床所产生的最大累积位移为10.68 mm;

4)测试断面路基填筑材料、原位振动试验前后的K30值以及在30 t轴重下各个测试断面测得的动变形即动位移均满足规范设计要求,表明路基填筑质量良好,动力稳定性符合规范要求。