双块式无砟轨道路桥过渡段处温度力上拱整治技术研究

徐鹏

(中铁第四勘察设计院集团有限公司,湖北武汉 430063)

0 引言

双块式无砟轨道是我国高速铁路采用的主要结构形式,具有施工方便、经济性好等优点。在长大路基上双块式无砟轨道为连续的纵连体系,轨道结构分为两层,道床板铺设在支承层上,支承层浇筑在路基基床表层上,通过基床表层摩擦力并在路桥结合部处设置端梁对无砟轨道结构进行限位,端梁与支承层一体化浇筑,轨道结构体系受力明确[1]。但是,在较大温度荷载作用下,若道床板与支承层或支承层与基床表层接触不良,会导致无砟轨道上拱[2],影响轨道平顺性危及行车安全。文章以某高速铁路路桥结合部双块式无砟轨道上拱病害为研究对象,提出相应整治方案。

1 病害工点调研

1.1 病害工点原轨道结构设计

某高速铁路正线铺设双块式无砟轨道,某段路基长度为340m,双块式无砟轨道采用纵连结构体系。路基上双块式无砟轨道由钢轨、扣件、双块式轨枕、道床板、支承层等组成。

1.1.1 扣件

采用Vossloh 300-1U 型扣件,扣件垫板静刚度为22.5kN/mm。

1.1.2 轨枕

采用双块式轨枕,轨枕长2400mm,为工厂预制件。

1.1.3 道床板

路基地段道床板宽2800mm,厚约240mm,在支承层上连续浇筑而成。

1.1.4 支承层

支承层宽3400mm,厚度300mm,在路基基床表层上连续铺筑。

1.1.5 过渡段

在不同线下基础连接处,道床板设置横向伸缩缝,伸缩缝宽20mm,路基两端均设置端梁。端梁采用C40 钢筋混凝土现浇而成,距伸缩缝5~10m。

1.2 病害工点调研情况

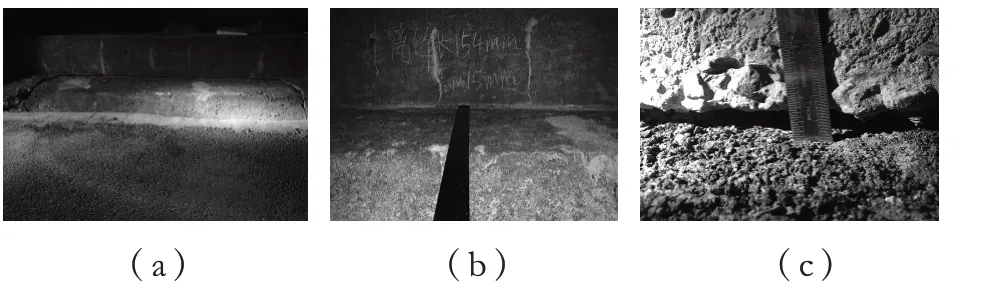

病害工点无砟轨道支承层出现斜裂,道床板与支承层之间存在离缝,离缝最大值为15mm,现场弦线测量钢轨高低最大值为11mm/10m。

1.2.1 支承层斜裂、道床板离缝、支承层离缝

支承层八字裂纹范围1.54m。斜裂支承层范围中间位置道床板离缝最大,离缝长度1.54m,离缝最高值15mm,轨面高低最大值11mm/10m。支承层与路基本体部分地段存在较大离缝,离缝最大值为15mm,现场病害照片,如图1 所示。

图1 支承层斜裂、道床板离缝、支承层离缝

1.2.2 路桥结合部处伸缩缝

路桥结合部处伸缩缝为假缝,填充杂物较多,导致路基段无砟轨道无法自由伸缩。

1.2.3 施工温度

调查施工期间日志等台账资料,该段无砟轨道浇筑时间处于冬季,浇筑温度0~5℃。

1.3 病害原因分析

通过现场病害调研,结合双块式无砟轨道受力特征,对道床板上拱的可能原因分析如下:

第一,现场调研发现病害处支承层与路基基床表床之间有较大离缝,雨水侵入路基后,在列车荷载作用下,孔隙水产生较大压力将路基级配料析出,循环反复,导致路基基床与支承层间接触不充分产生空吊,二者黏度减小,路基无砟轨道结构约束体系在此处受到削弱,在温度荷载作用下,上拱病害发生概率增加[3]。

第二,查阅施工台账,发现该处路基段无砟轨道浇筑温度约在0℃,纵连体系无砟轨道锁定温度较低,在温度升高时,将在轨道结构内部形成较大温度力。

第三,路桥结合部处无砟轨道伸缩缝未设置为真缝,缝内存在混凝土硬块等杂物,无砟轨道无法自由伸缩,温度力无法释放。

第四,支承层浇筑完成后,拉毛质量不合格,或者作为运输通道,拉毛逐渐破坏,形成较光滑面,无法为道床板提供摩擦力限位。

2 上拱整治技术方案

2.1 整治思路

根据前述分析,无砟轨道上拱原因为温度内力,而其限位体系并未起到有效约束作用,故考虑增加无砟轨道结构体系限位措施,对病害进行有效整治。

采用对上拱区域无砟轨道下路基进行开挖,并换填为钢筋混凝土的整治方案。一方面可通过植筋使无砟轨道与换填混凝土结成整体,增大无砟轨道重力,从而增加无砟轨道结构抗弯刚度,有利于保证纵向稳定性,升温时在温度力作用下,不致失稳而导致上拱。另一方面,回填混凝土与无砟轨道结构锚固成整体后,可视为新增端梁,限制无砟轨道结构的纵横向位移,提高无砟轨道的整体性和稳定性。

2.2 整治步骤

分单元开挖斜裂支承层下路基,为保证开挖后轨道结构空吊,在列车动荷载作用下不致被破坏,单元长度不大于2 倍扣件间距。每个单元开挖后采用千斤顶进行临时支撑,每个单元路基开挖完成后对斜裂支承层进行凿除,当前单元开挖及凿除完成后进行下一个单元的施工;所有单元开挖凿除完成并设立临时支撑后,用早强聚合物混凝土回填路基和浇筑支承层,最后采用植筋锚固方式将回填混凝土与无砟轨道结构进行锚固连接。具体整治步骤如下:

路桥结合部处伸缩缝清理—病害两侧道床板植筋锚固—开挖作业槽—开挖路基及凿除支承层—混凝土回填路基—开挖区域道床板植筋—支承层与路基离缝注胶。

2.2.1 路桥结合部处伸缩缝处理

对路桥结合部处伸缩缝中的杂物和混凝土进行清理,形成一个50mm 的真缝。

2.2.2 植筋

为避免整治过程中,病害范围两侧道床板起拱,对病害两侧道床板进行植筋锚固。道床板与支承层之间采用长度为440mm 的φ28 销钉连接,其中植入支承层内的长度为220mm,道床板内长度为220mm。

2.2.3 开挖作业槽

路肩沿支承层向外侧挖1.5m 宽的作业槽,深度1.0m,线间开挖0.8m 宽的作业槽,深度长度同路肩作业槽。

2.2.4 开挖及凿除

按单元顺序对路基进行开挖,通过路肩线间的作业槽同时横向暗挖基床,开挖深度1.0m。开挖的同时用千斤顶支撑设备做临时支撑,每单元设置临时支撑2 个,支撑于轨枕正下方。

2.2.5 路基回填

清理路基表层松散浮土,在作业槽及路基开挖区域、支承层凿除区域回填浇筑C40 早强聚合物混凝土。

2.2.6 开挖区域道床板植筋

为保证轨道结构与下部回填混凝土结构的整体性,回填混凝土达到其强度后,在该区域道床板上采取植筋锚固的方式。道床板上钻孔直径φ32,植筋采用φ28 的HRB400 螺纹钢筋。

2.2.7 支承层与路基离缝注胶

对支承层与路基离缝范围进行注胶,材料采用低黏度树脂。

2.3 整治技术有限元分析

2.3.1 有限元模型

采用有限元法对整治后温度荷载作用下无砟轨道结构体系进行受力分析。

2.3.2 计算结果分析

(1)整体升温荷载

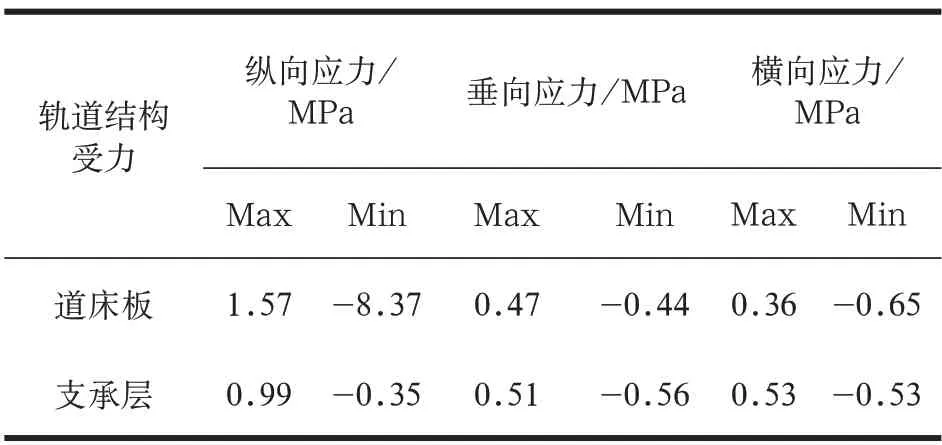

考虑极端整体升温45℃荷载作用下,汇总轨道结构的受力变形指标最大值,如表1 所示。

表1 轨道结构受力情况

由表1 分析可知,进行整治后,轨道结构在极端整体升温荷载作用下,道床板的最大纵向应力为1.57MPa,最大垂向应力为0.47MPa,最大横向应力为0.36MPa;支承层的最大纵向应力为0.99MPa,最大垂向应力为0.51MPa,最大横向应力为0.53MPa。轨道结构受力满足混凝土强度要求。

分析轨道结构变形,在极端整体升温荷载作用下,由于过渡段处伸缩缝的存在,轨道结构板端的纵向位移相对较大,道床板最大纵向位移为3.97mm,支承层的最大纵向位移为2.95mm;但道床板的最大垂向位移为0.48mm,垂向位移较小。回填混凝土原病害位置处道床板的最大垂向位移为0.21mm。由此可知,在极端整体升温荷载作用下,轨道结构垂向位移较小,表明上拱整治效果良好,轨道结构在极端升温荷载作用下基本不会发生较大的上拱变形。

由上述可知,整治后的轨道结构在极端升温荷载作用下,道床板和支承层受力满足强度要求,整体垂向位移也较小,满足相关要求。

(2)正温度梯度荷载

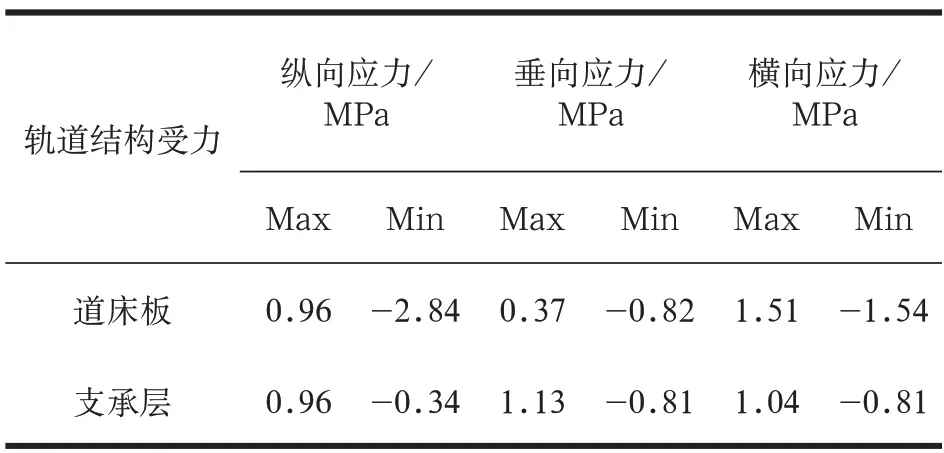

考虑极端正温度梯度90℃/m 的荷载作用下,汇总轨道结构的受力变形指标最大值,如表2 所示。

表2 轨道结构受力情况

由表2 可知,整治后轨道结构在极端正温度梯度荷载作用下,道床板的最大纵向应力为0.96MPa,最大垂向应力为0.37MPa,最大横向应力为1.51MPa;支承层的最大纵向应力0.96MPa,最大垂向应力为1.13MPa,最大横向应力为1.04MPa。轨道结构受力满足混凝土强度要求。

分析轨道结构变形,在极端正温度梯度荷载作用下,道床板最大纵向位移为1.42mm,最大垂向位移为0.92mm;支承层最大纵向位移为0.42mm,最大垂向位移为0.70mm。其中,道床板的最大垂向位移发生在未植筋道床板板中位置。回填混凝土原病害位置处道床板的最大垂向位移为0.26mm,垂向位移相对较小。由此可知,整治后轨道结构在极端正温度梯度荷载作用下整体变形较小,表明上拱整治效果良好。

由此可知,整治后的轨道结构在极端正温度梯度荷载作用下,道床板和支承层受力满足强度要求,整体垂向位移也较小,满足相关要求。

2.4 整治后使用情况跟踪调查

该工点采用路基开挖增设端梁方案整治完成后,对整治效果进行跟踪调查,目前已经历4 个高低温周期循环,调查结果表明,增设端梁结构状态良好,高温季节道床板与支承层并未出现离缝。

经实践验证,该技术方案具备可行性,对于有相同病害表现的工点,可以采用该技术方案解决道床板上拱问题。

3 结论

第一,根据现场调研及施工台账,发现病害的主要原因是道床板浇筑温度过低。纵连式结构在温度升高后产生较大温度内力,端梁位置与支承层未形成整体,成为温度力释放薄弱环节,导致轨道结构发生上拱病害。

第二,采用路基开挖并回填混凝土增设端梁的方式,能增强轨道结构的限位能力,并增大轨道结构抵抗温度力的整体刚度,通过理论计算分析并经实践检验,该整治技术可有效解决路桥过渡段道床板上拱问题。

第三,该整治技术方案对既有高铁线路运营干扰较大,建议深化研究配套施工技术方法,以推广这一整治技术的应用。