可控循环通风系统在矿山溜井系统中的应用研究

蒋青山,郭家能,黎泽宇,彭 涛

(1.国家卫生健康委粉尘危害工程防护重点实验室,北京 100000;2.湖南有色冶金劳动保护研究院有限责任公司,湖南 长沙 410014;3.非煤矿山通风防尘湖南省重点实验室,湖南 长沙 410014)

随着矿山开采深度逐步加深,溜井高度不断增加,原有通风系统难以控制溜井系统的冲击气流和粉尘。因此,对现有通风系统进行改造是必要进行的,传统改造方法一般是增加主扇风风量,但该方法对深部的溜井系统难以达到理想通风效果,且调控困难、能源消耗高。

针对这一通风困局,有学者提出了可控循环通风技术方案。该技术首先在英国的煤矿中兴起,由英国学者S.J.Leach和A.Slack于1964年正式提出,随后各国都进行了相应的研究[1]。经过多年的发展,可控循环通风已经积累了大量实地经验。如白元付等在王家寨矿中成功运用可控循环通风技术[2],曹同波等在红透山矿井中成功运用可控循环通风技术[3],王汉元以白乃庙铜矿为背景进行了可控循环通风系统研究等[4]。这些研究都揭示了可控循环通风在改善矿山的通风状况、节约能耗等方面的优势。

综上所述,本文以某地矿山深部溜井通风系统为背景,应用可控循环通风技术,分析该矿山在采用循环通风方案之后的风量、风质和节能特性,为该技术推广应用提供经验。

1 可控循环通风技术

可控循环通风就是通过人为控制部分工作地点的风流,使其多次经过同一工作地点,反复循环使用,以增加工作地点的有效风量,改善工作地点的空气质量[5]。在可控循环通风系统中,常安装有空气净化装置,循环风流经过净化,其有毒有害物质的浓度达到相应的标注后,再送入工作地点。

一般来说,可控循环通风有闭路式与开路式两种。闭路式循环通风是仅把经过净化后的循环风流送入用风点,不与外界新鲜风流混合。开路式循环通风是把经过净化的循环风流与外界补充部分新鲜风流混合后送入用风点,并排出未参与循环的污风。闭路式循环通风系统对净化装置的要求较高,如果净化效果不好容易造成污染物积累的情况,使用风区域的空气环境恶化。开路式循环通风系统中,用风区域空气质量主要受新鲜风量大小和污染物的形成强度决定,在总风量保持一定时,可采用的循环风量大小主要受空气净化装置效率决定。基于此,本项目中所采用的可控循环通风系统为开路式。典型的开路式可控循环通风系统原理图如图1所示。

图1 区域循环通风示意图

图1中所示的循环区域中各风量之间的关系如式(1)所示。

式中:Q1为循环区域的进风量,m3/s;Q2为循环风量,m3/s;Q3为工作区域的进风量,m3/s;Q4为工作区域的回风量,m3/s;Q5为循环区域的回风量,m3/s。

在循环风系统中,循环率是一个至关重要的关键参数,其计算方式如式(2)所示。

2 工程概况

广东省某铅锌矿采用斜坡道+竖井联合开拓方式,现年产量超过140万t,井下同时生产中段数已经达到了22个。该矿山采用中央对角抽出式通风系统,系统进风主要由矿床中部的老副井、新副井、斜坡道和小斜井以及狮岭天井、主井进行,回风主要通过矿床南部的新、老南风井和东部的东风井进行,中段通风为平行双巷式通风网络。经测定,测得溜破系统总回风量73.7 m3/s。

随着矿山开采进入深井阶段,通风系统主要出现的问题有:

浦口区监测点种植作物大体分为粮食作物、蔬菜作物、苗木三大块,但监测点田块随各地农业结构调整不同、当地作物种植效益差别较大,农户自由选择种植作物,对监测成效有一定的影响。

1.主溜井垂直距离高,卸矿落差大,卸矿任务重,物料末端速度高,粉尘含量高,冲击气流大。-500、-550、-600 m中段溜井卸矿平巷各设置一台无风墙局扇,其运转产生的巷道风速低,风量小,不能完全消除上部中段卸矿产生的冲击气流,导致含尘气流冲出卸矿平巷。在入风风流的带动下污染中段作业区,对处于该区域的作业人员产生一定的伤害。

2.老南回风井的负压不够,溜破回风风量不足。

3.溜井卸矿口与进风平巷距离相隔太近,不利于溜井冲击气流的有效缓冲。

3 方案设计

为解决溜破系统用风紧张以及冲击粉尘的问题,采用受控循环通风的方式增加通风风量,并采用净化设施对污风进行处理。

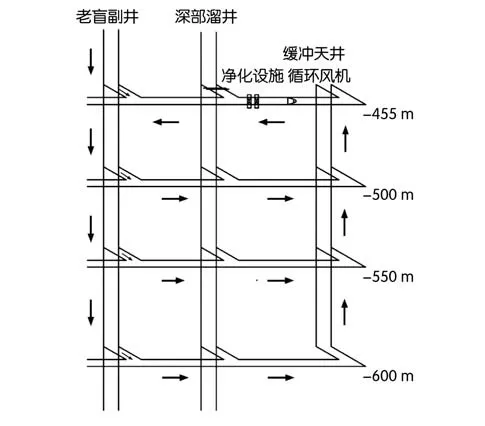

3.1 冲击气流治理方案

对于多中段冲击气流的治理方式,一般需要采取卸压措施[6],本方案对于多中段冲击气流建立了-600~-455 m中段降压缓冲井系统,在缓冲天井与主溜井之间每隔15~30 m高度掘进一条卸压连通平巷,形成冲击气流内循环,解决矿山深溜井多中段卸矿降压和冲击气流夹带粉尘而污染进风风源问题,其系统纵剖面图如图2所示。

图2 联通平巷示意图

3.2 循环通风方案设计

按规定卸矿场所的除尘风速应参照电耙硐室的除尘风速(0.5 m/s),-500、-550、-600 m中段有废石溜井及矿石溜井两个系统,按巷道断面8.32 m2计算,每个中段需风量为8.32 m3/s,3个中段总需风量为24.96 m3/s,按照调整后风量计算得到循环风路的阻力为807.15 Pa。在-455 m中段缓冲天井附近安装循环风机,风机为K55-4-NO13-55kW 型风机,风机风量为18.7~40.8 m3/s,风机风压为28~1 312 Pa。

风流路线图如图3所示,通过卸压平巷以及缓冲天井构建了循环风道,将-500、-550、-600 m三个中段的污风通过缓冲天井抽至-455 m处净化设施进行净化处理,再与老盲副井的新鲜风流混合后进入用风中段。为了将气流按照设计的方向进行引导,逐步净化后重新利用,需要构筑通风设施。除在不卸矿时密闭-500、-550、-600 m中段的卸矿口,同时做到卸矿联动外(同时只允许一个中段卸矿,其他中段卸矿口密闭),还需设置相关风门、风墙,改造部分原有通风设施,起到控制气流流向的作用。

图3 风流路线图

3.3 空气净化方案

表1 粉尘粒径分布

除尘方案采用两级除尘系统,一级净化除尘系统选用湿式雾化除尘系统[7],该系统是通过除尘风机出口大风速与安装在具有一定水压的环管螺旋喷嘴的共同作用下,产生10μm以上细水雾与粉尘颗粒粘结沉降。二级净化除尘系统选用干式高压微米雾化除尘系统[8],该系统是由一定强度的压缩空气在喷嘴的狭小结构范围内高速雾化产生10μm及以下的水雾颗粒,使水雾与粉尘相互结合,在重力的作用下沉降,达到除尘的作用。除尘设施安装在-455 m中段。

4 结果分析

4.1 风量测试

深部通风系统按照设计的可控循环通风方案改造完成后,经过现场实测,循环风机的安装角度26°,工况效率88%。运行时风机的实际风量为26 m3/s,循环率为36.5%,风量大小满足-500、-550、-600 m三个中段的用风要求。该方案证明了可控循环通风能够有效的增加风量,缓解深部地区的用风紧张问题。

4.2 风质测试

除尘设施的净化效率对保证工作区域的用风安全有着重要影响。因此设备投入运行后,对-455 m中段多级净化器之后的空气进行粉尘浓度检测,其总尘含量为0.07 mg/m3,呼尘含量0.07 mg/m3,远低于总尘标准限值2.0 mg/m3,呼尘限值1 mg/m3的标准,其除尘净化效果优秀。

4.3 节能分析

循环通风的节能特征可与传统通风方案进行比较得出[9],其惯用的传统通风方案一般是直接增加主风扇风量。

原有的通风系统中,主风扇需要克服的通风阻力(即风扇的全压)和所需功率计算如式(3)、式(4)所示。

式中:R 为循环进风巷到循环回风巷的风阻,N·s2/m8;h1为主风扇的风机的全压,Pa;P1为原有通风系统地表风扇的功率大小。

当采用传统通风方案增加风量,地表进风量大小从Q1增加到Q3,此时地表主扇的功率计算如式(5)所示。

采用可控循环通风方式,循环风机需要克服进回风巷之间的压力差以及循环巷风阻,并传递一定的循环风量Q2。循环风扇克服的阻力,如式(6)、式(7)所示。

式中:h2为循环风扇所需的全压,Pa;R2为循环风系统循环巷道的阻力,N·s2/m8。

一般采用循环通风方式的系统,其循环区域都远离主扇,所以R2的大小远小于R,可忽略不记,则如式(8)所示。

可控循环通风系统的能耗来自循环风扇和主风扇,其总功率计算如式(9)所示。

因此,采用可控循环系统的节能效果可以用式(10)计算。

在本文所采用的循环通风系统中,系统的循环风量为26 m3/s,系统总回风量为73.7 m3/s,确定循环率为35.8%。将风量数据带入式(10)进行计算,结果表明,采用传统通风方案为原有系统能耗的2.477倍,采用可控循环风方案为原有系统能耗的1.544倍,可控循环通风方案较传统通风方案节能37.6%。

5 结论

本文通过对可控循环通风技术在某金属矿山的实地应用情况进行分析,得到了以下结论:

1.采用可控循环风系统,使循环区域的风量增大了26 m3/s,有效的改善井下中段用风紧张的问题。

2.采用可控循环风系统,并在循环联络巷安装了除尘设备,使循环风通过净化能够保障循环区域用风中段的风质安全。

3.采用可控循环风系统,相对于传统的增风方案实现了37.6%的节能,减少了运行成本,达到良好的经济效益。因此对于其他同类型矿山的通风节能来说可以将可控循环通风技术方案作为有效手段之一。