锌电积阴极板转向输送设备方案设计与选取

肖益民

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

锌的主要生产工艺为湿法炼锌工艺,传统的湿法炼锌过程可分为焙烧、浸出、净化、电解沉积和熔铸五个阶段[1],锌电积是湿法炼锌一个不可缺少的工艺过程。锌电积生产工艺按其电积阴极板有效面积大小的不同分为传统小极板生产工艺和大极板生产工艺,传统小极板生产工艺,阴极板有效面积为1.13~2.6 m2;大极板生产工艺,阴极板有效面积为2.6~3.2 m2[2]。电解的布置方案随着极板大小、阴极剥锌等设备和电解槽的发展,在不断地演变[3],但极板在剥锌洗刷成套设备之间的转向输送仍然是一个需要深入研究的课题。

在锌电积工序中,锌的电解沉积是用将净化后的硫酸锌溶液送入电解槽内,用含银的铅板作阳极,压延纯铝板作阴极,并联悬挂在电解槽内,通以直流电,在阴极上析出金属锌[4]。电解行车将沉锌阴极板从电解槽中吊运至剥锌成套设备中进行沉锌剥离,先在剥锌线上进行剥离工序,剥离后的阴极板转向输送至洗刷线进行洗刷,然后由电解行车吊回至电解槽中。转向输送设备的设计、布置与选取不仅会影响到到整个剥锌成套设备的速度和可靠性,也影响着成套剥离设备在此处的功能拓展性,直接关系到整个车间的产能。如何设计和选取合适的转向输送设备对整个剥锌作业具有重要意义。

1 转向输送设备方案

目前国内外极板转向输送方案因为极板大小、场地布局及工艺要求不同而各有不同,下面对可行的几种极板转向输送方案进行介绍。

1.1 多功能行车

传统大极板剥锌洗刷过程中,多功能行车吊起1/2电解槽阴极板送至剥锌线进行剥离,待该批次阴极板全部完成剥锌作业后,再用多功能行车吊运至洗刷线,完成阴极板的换向,再进行后续的洗刷作业,如图1所示。

图1 多功能行车方案配置

该行车转运方案在国内大极板冶炼初始发展阶段中应用较多,该方案中,换向设备可以直接利用行车,投入成本低,但是占用了行车作业时间,对提升整个车间的效率和产能有一定影响,同时剔补板等功能无法得到有效拓展。后期如果为了提升产能,需要增加行车台数,投资成本相对较高。

1.2 横向输送机和移载机

在剥锌线和洗刷线端部设计一台横向输送机进行极板的横向输送,另各设计一台移载机负责横向输送机和剥锌线、洗刷线之间的极板移载,从而实现极板在剥锌线和洗刷线的转向输送。根据功能拓展需要,可以在横向输送机的另一侧再布置两套移载机,分别对接剔板线和补板线,实现剔板和补板功能,如图2所示。

图2 横向输送机和移载机方案配置

横向输送机根据距离长远以及实际需要可以选择横向链条输送机、横向输送小车或者横向动力缸输送。

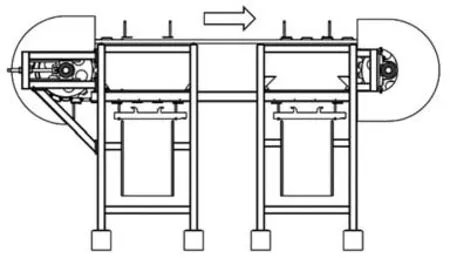

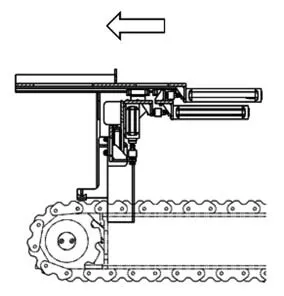

横向链条输送机在国内应用比较成熟,链条在立面形成回路,链条上一定距离设有吊钩用来悬挂阴极板,链条的工位可以是2个,也可以根据功能需要进行工位的拓展,这种横向输送机方式精度较高、速度较快,在小极板剥锌成套设备中应用广泛,在大极板中也开始推广应用,如图3所示。

图3 横向链条输送机

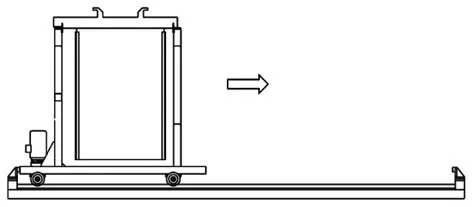

横向输送小车采用地面轨道式,电机驱动小车进行输送,该种方式结构比较简单,但是极板上滴落的溶液容易腐蚀底部设备,如图4所示。

图4 横向输送小车

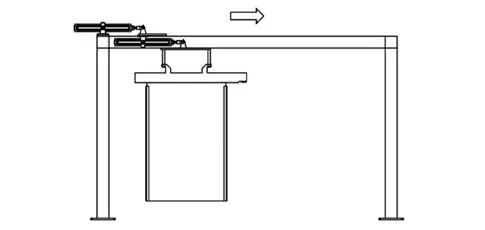

横向动力缸输送方案中,动力缸推动悬挂机构往返动作,极板放置在悬挂机构上进行输送。动力缸可以是气缸、电缸或者油缸。根据速度需求可采用双动力缸进行提速,如图5所示。

图5 横向动力缸输送

移载机用于横向输送机和剥锌线、洗刷线之间的极板移载,根据需要可以设计成顶部移载和底部移载。

顶部移载不占用底部空间,设备不会受到极板上滴落溶液腐蚀,结构比较简单紧凑,但是占用了上部空间,此处对极板进行干预的空间变小,另外顶部留给移载小车等其它设备进入空间受限,如图6所示。

图6 顶部移载

底部移载不占用上部空间,上部空间充足,易于观察和干预,能够留给移载小车等其他设备进入空间,但是设备容易受到极板滴落溶液腐蚀,如图7所示。

图7 底部移载

总的来说,横向输送机和移载机结合方案设备简单,可进行一定功能拓展,速度较快,但是设备接口多,在一定程度上影响整个机组可靠性。

1.3 移载小车和高架移载车

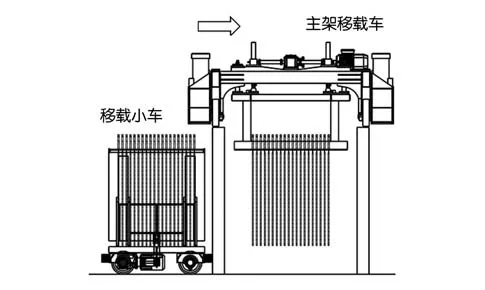

移载小车和高架移载车方案与横向输送机和移载机方案类似,不同的是该方案属于多片极板转运形式。移载小车上可一次放置多片阴极板,移载小车一次将剥锌线上的多片极板提起转运至横向输送的高架移载车上,高架移载车将多片极板进行横向输送,然后同样通过移载小车将多片阴极板转运至洗刷线上,如图8所示。

图8 移载小车和高架移载车

该方案能在一定程度上提升速度,但是不能进行剔板和补板功能,同时对于场地占地面积要求更大,也需要进行极板间距变化,设备接口多,所以锌冶炼行业不多。不过在铅、铜冶炼行业等不需要剔补板功能的残极板输送上有应用。

1.4 快速转向输送装置

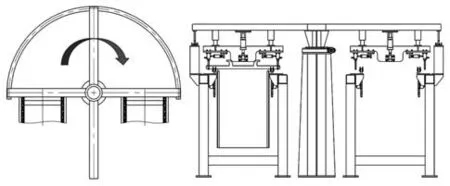

极板快速转向输送装置,通过旋转动作直接实现极板的转向输送。该装置主要包括底座、旋转装置、提升装置和勾取装置。旋转装置包括回转驱动装置和其驱动的旋转臂,回转驱动装置固定于底座的上端,提升装置固定于旋转臂的下侧,勾取装置固定于提升装置上,提升装置带动勾取装置上下运动,驱动装置带动勾取环内外摆动进行极板勾取,通过回转驱动装置实现旋转臂的连续回转,即可实现在两条输送线之间快速稳定的输送极板,如图9所示。整个输送装置的结构简单紧凑,成本低,速度较快。但是不能进行剔板和补板功能,同时对阴极板导电头需要换向,不过可以增加一组旋转输送装置进行换向,但是占用的空间变大。

图9 快速转向输送装置

1.5 机器人移载

采用机器人移载,通过设计特定夹具,在一定范围内可现实极板的快速转向输送。该种结构设计简单,自动化和智能化水平高,同时能够拓展剔板、废板和补板等多个功能。正常工作时,机器人将极板从剥锌线移载到洗刷线,当发现未剥离成功或者表面有残锌等状况极板时,将极板从剥锌线移载到剔板线,然后从补板线上补充一块极板至洗刷线。当识别到剥锌线出现极板变形、横梁损坏等状况时,可以将极板从剥锌线移载至废板线处理,如图10所示。

图10 机器人移载

多功能的拓展应用,让机器人移载有助于整个装备自动化和智能化的提升,但是机器人投资相对较高,在锌冶炼行业还没有大范围应用,在新建的对自动化要求高的冶炼厂已开始应用。

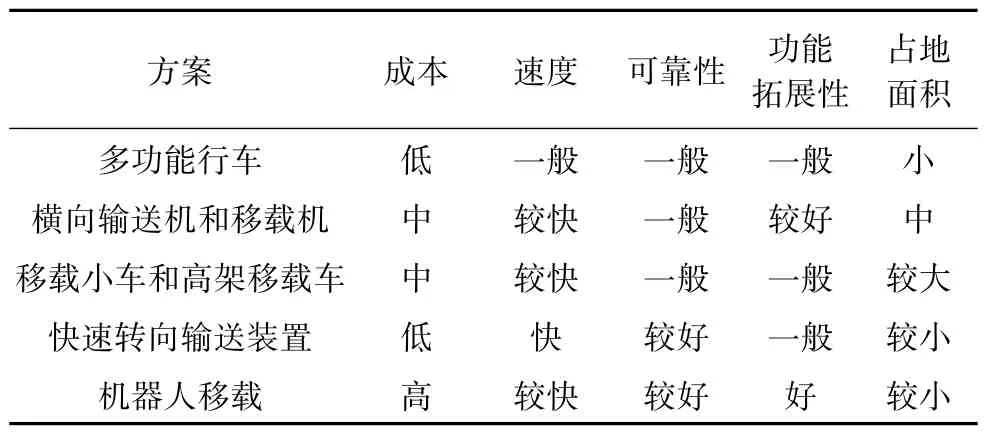

2 极板旋转输送方案对比与选取

通过对比各种极板旋转输送方案,我们可以发现不同方案具有不同优势,见表1。多功能行车转运,成本低,占用厂房空间面积小。横向输送和移载机具有较好的功能拓展性,成本速度都相对适中,可靠性相对偏低。移载小车和高架移载车在各方面优势不是太明显,在锌冶炼领域少有应用。快速转向输送装置成本低、速度快,设备接口少,可靠性高,功能拓展性一般,在自动剔补板要求不高的场合可以应用。机器人移载在速度、可靠性和更能拓展性方面都具有优势,但成本投资偏高,不过随着技术的发展、成本的降低以及未来对自动化和智能化水平要求的提高,机器人移载具有更广泛的应用前景。

表1 极板旋转输送方案对比

3 结语

在锌电积工序中,悬挂极板需要在剥锌线和洗刷线之间进行180°的转向输送,转向输送的可靠性以及快速性往往影响着整个车间的产能。本文对转向输送的主要几种配置方式和工作原理进行介绍。传统的多功能行车可以降低投资成本,横向输送机和移载机应用相对来说比较成熟,移载小车和高价移载车应用不多,快速转向输送装置是特定情况下的一种合适选择。而机器人移载是未来自动化和智能化提升的一个重要方向。综合对比各种方案的优缺点,为冶金行业极板转向输送的设计和应用提供参考。