磁场辅助场致射流微细放电加工研究

杨翔钧,张亚欧,郑 倩,高 强,赵万生

(上海交通大学机械与动力工程学院,机械与振动国家重点实验室,上海 200240)

微细电火花加工是利用脉冲电源在工具电极和工件间产生周期性等离子体放电来蚀除材料的加工方法。 由于无宏观切削力且不受工件硬度和脆性限制,微细电火花加工方法适用于加工各种难切削材料零件及薄壁类零件[1],是一种颇具前景的特种加工技术,广泛应用于汽车、航天、电子、光学、医疗设备和通信等领域。 由于微细电火花加工利用电热原理去除材料,工具电极不可避免地会出现电极损耗。 在微细电火花加工过程中,电极损耗和补偿问题是影响加工精度和加工成本的核心因素,而且随着微细加工尺度的减小,该影响越发明显[2]。

场致射流放电加工是一种不存在电极损耗的新加工方法, 通过高压电场诱导产生微细射流,使射流与工件之间发生放电,从而蚀除材料[3-7]。 具体来说,强直流电场条件下,储存于毛细管的电介质在末端形成泰勒锥,从泰勒锥的尖端喷射出非常细的射流, 尖端的感应电荷和工件间产生击穿放电,从而去除工件表面的材料[3]。 放电完成后,尖端的感应电荷被中和,因表面张力作用,微细射流回弹,放电过程结束。单脉冲放电的能量可达到10-11J,放电蚀坑直径约1 μm[6]。 场致射流微细放电加工使用射流替代传统的固体工具电极,不存在电极损耗[4],但是采用液态电极的缺点也明显。 与实体电极不同,高压电场诱导产生的射流极细,极易受到外界环境干扰和工件表面状态影响,并且放电点具有较强的分散性和随机性。 因此,如何控制射流放电位置、减少等离子体飘忽不定的情况,是场致射流微细放电加工中要解决的核心问题。

在关于约束带电粒子的研究中,外加磁场是一种颇为有效的方法。 许多学者针对磁场对传统电火花加工的辅助作用进行了相关研究。Teimouri 等[8]使用旋转磁场与旋转电极结合的方法提高了加工性能,研究了磁场强度和电极旋转速度对放电加工性能的影响,根据磁场强度和工具转速的变化实现对材料蚀除率和刀具磨损的预测,研究发现:磁场可促进加工碎屑从间隙中排出,在降低表面粗糙度值的同时增加了材料蚀除率和刀具磨损。 Gholipoord等[9]将磁场应用于半干式电火花加工过程,在加工区域施加外部旋转磁场,结果表明:磁场辅助加工改善了加工间隙的碎屑排出效果,减少了异常放电量,提高了材料蚀除率。 Xu 等[10]将外部磁场应用于微型电火花铣削,对比了有无外部磁场对材料蚀除率、相对刀具磨损率和表面粗糙度的影响,并研究了不同磁场方向对加工效果的影响, 结果表明:存在外部磁场时, 电火花加工中的短路受到抑制、加工稳定性得到改善、加工效率更高且能有效降低表面粗糙度,但相对刀具磨损率更高。 并且,加工效果与磁场方向有关,平行于进给方向的外部磁场对表面粗糙度的改善作用更加显著。Heinz 等[11]将平行于工件表面的磁场应用在非磁性材料上,以研究洛伦兹力对材料去除的机械效应,结果表明:侵蚀效率增加了54%,碎屑排出的速度更快;同时,实验证明无论工件是否有磁性,洛伦兹力都会对材料去除过程产生影响。 Govindan 等[12]比较了具有脉冲磁场的气体和液体电介质在EDM 加工中的单火花特性,研究表明:施加磁场时,两种介质中的放电凹坑的直径都减小、深度都增加;并且,磁场辅助对干式电火花加工性能的增强效果相比于液体电介质电火花加工时更加显著。

目前的磁场辅助加工研究大多数针对传统微细电火花加工,而就场致射流放电加工引入磁场的相关研究较少。 虽然磁场能增加材料蚀除率、减小表面粗糙度值,但同时也会增加刀具磨损率。 微细射流柔性强、加工时易偏移,而磁场具有约束带电粒子的作用,适合引入场致射流放电加工,以抑制微细射流的偏移。 对此,本文提出一种四极磁场施加装置,在工件加工表面附近施加四极磁场,并研究了磁场对场致射流放电加工的影响规律。

1 试验装置和方法

1.1 试验装置

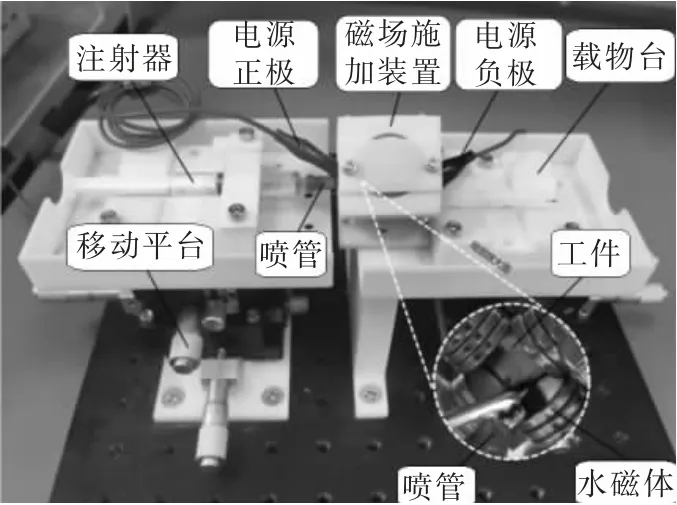

场致射流放电加工试验平台如图1 所示,主要由注射器、喷管、工件、高压直流电源、三轴移动平台及载物台组成。 注射器和喷管通过夹具固定在载物台上, 磁场施加装置安装在另一侧的载物台上,工件装夹在磁场施加装置内,工件与喷管分别接于高压电源的两端。

图1 实验平台

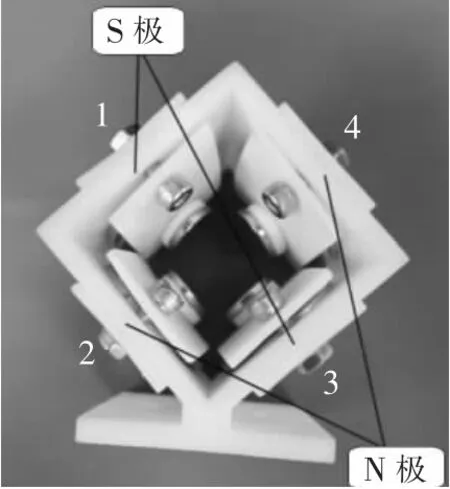

为施加四极磁场,试验设计了如图2 所示磁场施加装置, 装置内壁安装了N35 钕铁硼磁铁片,磁极间交替排列、相同磁极对称布置,第1、3 面的磁铁S 极朝向内侧, 第2、4 面的磁铁N 极朝向内侧。试验通过改变磁铁片的数量来控制磁感应强度。

图2 四极磁场施加装置

1.2 试验条件

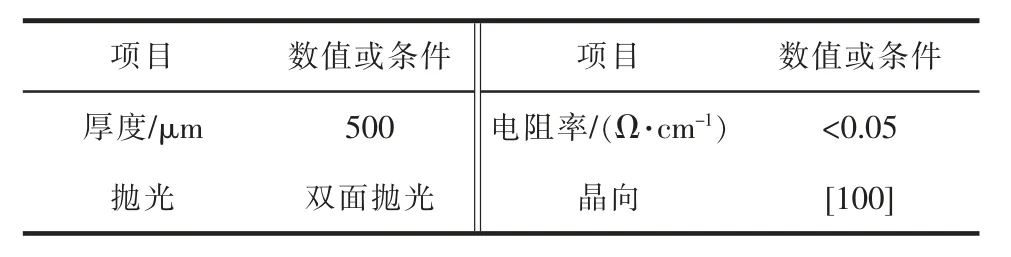

试验选用P 型单晶抛光硅片作为工件,其参数见表1。对所选硅片双面抛光至光滑表面,以易于观察加工蚀坑的形貌特征;工件厚度为500 μm,需裁切为长度20 mm、宽度10 mm 的薄片;选用质量分数为1.73%的NaCl 溶液作为加工介质;采用直径为10 mm 的注射器针管, 而喷管选用直径为0.72 mm的点胶针头;选用SL-30P30 型直流高压电源,其输出电压在0~30 kV 范围内可调。

表1 单晶硅片参数

1.3 试验方法

正极性场致射流加工时,阳极工件上易发生电化学反应[13]。 为避免电化学反应对加工后的观测带来不利影响,试验采用负极性加工,将工件接在高压直流电源的负极,喷管则接在电源的正极。

试验时,设置高压电源的电压为3.1 kV、电流为1 mA,保持喷管口与工件之间的距离为0.2 mm,接通电源后维持放电加工3 s, 断开电源后完成加工。 为清除工件表面存在的溶质残留,将工件置入清水超声清洗5 min,并烘干以备观测。 采用VHX-500F 型光学显微镜观测工件表面的蚀坑样貌,并测量蚀坑的宽度、深度及表面粗糙度。采用TM5100 高斯计测量磁感应强度,其精度为±5%。

2 结果与讨论

2.1 四极磁场仿真及结果

场致射流放电加工时,由于泰勒锥尖端产生的射流极细,易受到外界干扰而偏移,难以在同一点进行稳定放电加工, 并且放电会改变工件表面形貌,也会对后续加工中的射流偏移产生影响,使放电位置分散性扩大,难以加工出连续、平直的沟槽。

为抑制微细射流偏移、 精确控制放电位置,在空间中引入磁场来约束射流。 目前在磁场辅助加工的相关研究中,多数采用施加正交磁场的方式。 这会导致带电粒子在洛伦兹力的影响下往垂直于运动方向的单侧偏移,带电粒子轰击形成的电蚀坑出现了拉长型畸变[14],难以对粒子的运动起到良好的约束作用。 为此,如图3 和图4 所示,试验采用磁四极透镜[15]的方式施加磁场,并且磁极间交替排列、相同磁极对称布置,使带电粒子在其中一个方向上受汇聚作用,在另一个方向上受发散作用。

图3 四极磁场磁感应强度分布

图4 粒子轨迹追踪图

为研究四极磁场对射流的约束作用, 通过COMSOL 仿真模拟离子束在四极磁场中的运动轨迹。 间隔90°设置4 个永磁体,并且正对布置相同磁极、相间布置相反磁极,永磁体四周由空气域包围。通过求解磁标势A 的静态磁方程描述磁场为:

式中:μ0表示真空磁导率;M是磁化强度,A/m。空气域侧面采用磁绝缘边界条件,即n·B=0,其中n 为平面法向量、B 为磁感应强度。

通过后处理中的粒子追踪功能,研究穿过磁场的离子运动轨迹及呈圆柱状分布的离子束模拟射流在外界干扰下偏离轴线时的运动情况。 穿过磁场的离子受到洛伦兹力作用, 故求解方程qv×B=ma,从而追踪离子穿过磁场时的运动轨迹。

仿真结果显示,偏离轴线的离子束经过一段飘移距离后,在Y轴方向上向内侧偏移、在X轴方向上向外侧偏移,最终整体上呈现椭圆状分布。 可见,当射流因外界干扰而偏离轴线方向时,若往竖直方向偏移,会在磁场的作用下向内侧汇聚,逐渐靠近轴线位置;若往水平方向偏移,则会在磁场的作用下向外发散,逐渐偏移轴线位置。 并且,由于越靠近磁极位置的磁感应强度越大,射流越偏离轴线受磁场的影响越大; 由于靠近中心处磁感应强度为零,轴线上的射流不受磁场影响。

2.2 磁场对场致射流加工效果的影响

通过改变磁铁片数量, 分别在磁感应强度为50、100、150、200 mT 时进行试验, 研究磁场对场致射流放电加工效果的影响规律,并与未施加磁场时的试验结果进行对比。 如图5 所示,磁场约束下的场致射流加工蚀坑形貌呈现椭圆形,与仿真结果相符。 利用光学显微镜测量蚀坑宽度,结果显示水平方向的宽度比竖直方向的宽度大了约18.9%。

图6a 和图6b 分别为放电蚀坑的水平宽度和竖直宽度随着磁感应强度变化的曲线图。 试验结果表明,随着磁场的增大,放电蚀坑的水平宽度增加,竖直宽度则减小。 在200 mT 的磁场下,水平宽度与无磁场时相比增加了4%,变化幅度较小;竖直宽度与无磁场时相比减小了18.2%,变化幅度较大。加工时的磁感应强度越大,离子束受到的洛伦兹力就越强,发生偏移的幅度也越大,因此放电蚀坑在散焦方向上的宽度增加,而聚焦方向上的宽度则减小。

图6 磁场对场致射流加工的影响

图6c 和图6d 分别是放电蚀坑的最大深度、表面粗糙度随着磁感应强度变化曲线图。 可见,放电蚀坑的最大深度和表面粗糙度都随着磁感应强度的增加而减小。 引入外界磁场抑制了微细射流的偏移,导致加工放电位置的分散性减小,放电位置的分布较为均匀,故表面粗糙度值减小;同时,磁场的约束作用导致射流直径减小,引起表面电势降低[16],由射流表面电势诱发的极化电场也随之降低,导致放电能量降低,从而引起放电蚀坑深度减少。

2.3 磁场对极间距离的影响

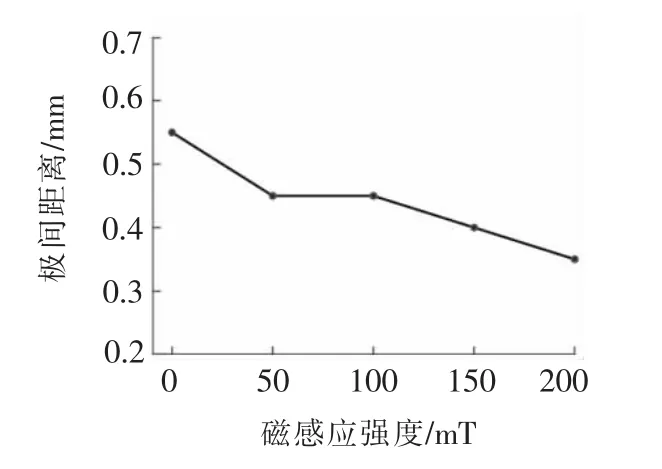

场致射流加工时,喷管与工件之间会产生高压电场。 随着极间的距离逐渐减小,电场强度逐渐增加。 当带电液体所受电场力足够克服表面张力时,喷管口会形成泰勒锥并产生微细射流,射流尖端会在工件表面击穿空气介质产生放电, 从而蚀除材料。 为研究磁场对放电时极间距离的影响,分别在磁感强度为50、100、150、200 mT 时以及未施加磁场时进行场致射流加工,调节极间距离直至喷管与工件之间产生火花放电现象,并记录此时的极间距离。 图7 是不同磁感应强度下、击穿间隙放电时的喷管口与工件之间的距离。 试验结果表明,极间距离会随着磁感应强度的增加而减小。

图7 放电时极间距离随着磁感应强度的变化曲线

未施加磁场时,在喷管与工件之间施加一定电压后,因强电场作用,液体内的自由电荷汇聚于液体表面,此时带电液体受到电场力、表面张力和液体粘滞力三者的作用。 随着喷管与工件之间的距离减小,电场强度逐渐增大,液体的自由表面在电场力作用下形成锥形。 当电场力大于液体表面张力及粘滞力时,锥形尖端射出一束极细的射流并击穿间隙产生放电。 施加外部磁场后,水中的氢键变得更加稳定[17],导致内能增加且表面熵降低,因此气液界面上的自由能增加,从而导致液体表面张力增加[18]。由于磁场导致泰勒锥上的液体表面张力增加,电场力不足以克服表面张力而形成射流,此时需减小极间距离、增大极间电场强度,才能形成射流并产生放电。 故在磁场下产生放电时,极间距离相较于无磁场时较小,并随着磁感应强度增加而逐渐减小。

2.4 沟槽加工试验

施加四极磁场会使离子束在水平方向上散焦、在竖直方向上聚焦,产生了水平宽度较大而竖直宽度较小的椭圆形蚀坑,因此引入该磁场可使用场致射流放电加工深窄沟槽,以解决因柔性电极易受外界干扰而导致的加工沟槽不稳定的难题。 为验证四极磁场对沟槽加工效果的影响,将电源电压设置为2.5 kV、电流设置为1.5 mA,分别在200 mT 的磁场下和无磁场时进行沟槽加工,随机选取五个点来测量沟槽的宽度及深度,并计算其平均值。

表2 所示试验结果表明,沟槽的平均深度及表面粗糙度无明显差异。 由于沟槽加工时间较长,放电次数较多,此时沟槽的深度与表面粗糙度主要受放电能量影响, 有磁场与无磁场时的结果相差不大。 在其余试验条件相同的情况下,磁场中所加工沟槽的平均宽度相比于无磁场的减小了27.9%,表明该磁场的分布有利于加工水平沟槽(图8)。

表2 沟槽加工试验结果

图8 水平沟槽加工结果对比

3 结论

本文针对场致射流加工方法中产生的射流因柔性较大而导致加工时发散性较大、难以加工沟槽的问题, 提出了通过磁约束解决沟槽加工的方案,通过加工试验探究了磁场对场致射流加工效果的影响,得出以下结论:

(1)经四极磁场仿真分析发现,越靠近磁场中心,磁感应强度越小;离子束的分布在该磁场条件下会呈现沿着Y轴聚焦、沿着X轴散焦的现象。

(2)随着磁感应强度增大,放电蚀坑的水平宽度增加、竖直宽度减小,并且竖直宽度变化幅度较大;磁场会降低放电的分散性,导致表面粗糙度值减小;磁场减小射流的直径、降低表面电势,导致放电蚀坑的深度减小。

(3)场致射流放电加工的极间距离会随着磁感应强度的增大而减小。 外部磁场的作用,导致液体的表面张力增加, 因此需减小间隙来增大极间场强,才能产生放电。

(4)在四极磁场条件下加工的沟槽,相较于无磁场时的宽度显著减小,而沟槽的深度及表面粗糙度无明显差异,这表明该磁场能解决场致射流放电加工中因射流电极易受干扰而导致的难以连续加工深沟槽的问题。