制孔工艺对DD6 镍基单晶高温合金低周疲劳性能的影响

张志金,张明岐,潘志福

(中国航空制造技术研究院,北京 100024)

近年来, 随着高推比发动机涡轮进口温度的不断提高,对涡轮叶片的高温性能提出更高要求[1-6]。涡轮叶片材料在不断升级换代,从变形高温合金、铸造等轴晶高温合金、 定向柱晶高温合金到现今的镍基单晶高温合金。 涡轮叶片是航空发动机的重要组成部分,直接影响整个发动机的服役寿命和可靠性,镍基单晶高温合金因其良好的耐高温性能与优异的力学性能, 在先进航空发动机涡轮叶片中应用最为广泛[7-11]。 在服役过程中,涡轮叶片要经历应力、应变、温度的循环作用,必然会产生高应变下的低周疲劳,进而在高温、高载荷作用下发生疲劳断裂,而低周疲劳是影响涡轮叶片工作可靠性的一种主要失效模式[12];同时,在涡轮叶片前缘、叶身部位分布大量的气膜冷却孔, 由于不同制孔工艺加工的气膜冷却孔的表面质量及形态不同, 进而影响叶片的低周疲劳性能。 国内外学者针对制孔工艺、孔干涉、取向偏差、孔尺寸等对疲劳性能的影响开展研究[13-17],但未见不同制孔工艺对镍基单晶高温合金低周疲劳性能影响的相关成果。 DD6 镍基单晶高温合金是我国自主研制的第二代镍基单晶高温合金, 因优异的高温性能成为先进发动机涡轮叶片的首选材料[18],研究不同制孔工艺对DD6 镍基单晶高温合金材料低周疲劳性能的影响具有重要意义。

本文针对DD6 镍基单晶高温合金材料,研究了电液束加工、电火花成形加工、电火花小孔加工三种不同制孔工艺对其低周疲劳性能的影响。在900 ℃、540 MPa 的条件下测试了不同制孔工艺试件的低周疲劳寿命,并通过观察疲劳断口形貌研究了其断裂机理。

1 试验材料与方法

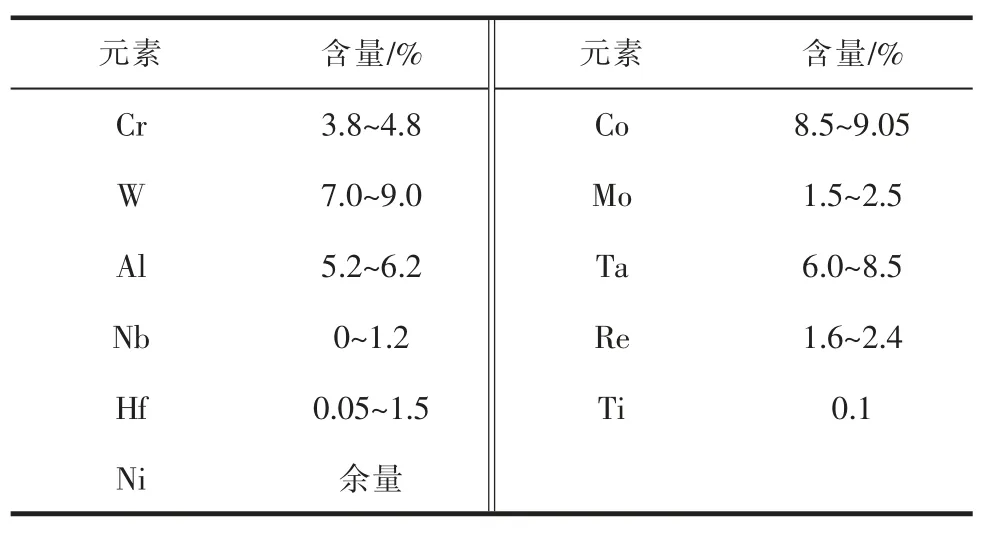

试验材料为国内第2 代镍基单晶高温合金DD6,晶体取向为[001]方向,取向偏差控制在±5°以内,具体成分见表1,在不同温度下的主要机械性能见表2。

表1 DD6 主要化学成分

表2 不同温度下DD6 的主要机械性能

表3 不同制孔工艺的低周疲劳寿命单位:h

为了模拟叶片气膜孔的受力状态,采用中心14孔薄壁低周疲劳平板试验件,如图1 所示。 试件连接处采用犬骨式过度,有效减少由应力集中而引起的根部断裂。 标距段分布有三排三角形排布的气膜孔,尺寸均为φ0.4 mm,分别采用电液束加工、电火花成形加工、电火花小孔加工三种工艺进行加工。

图1 低周疲劳试件

试验在液压伺服疲劳试验机上完成,试验温度为900 ℃,控温精度为±5 ℃,试验环境为空气。 试验采用应力控制的加载方式,应力比为0.1,波形为三角波,试验频率为3 Hz,最大加载应力为540 MPa。每种工艺取3 个有效疲劳试样, 并针对试验数据进行对比分析,利用光学显微镜观察气膜孔微观形貌,利用扫描电子显微镜观察疲劳试样断口形貌。

2 结果与分析

2.1 不同制孔工艺下的气膜孔微观形貌

图2 是电液束加工、电火花成形加工、电火花小孔加工三种制孔工艺加工的气膜孔微观形貌。 如图2a 所示,电液束加工的气膜孔形状规则、边缘光滑,对边缘放大观察可见小孔边缘无再铸层、 微裂纹和热影响区,能够满足高品质气膜孔的设计要求。如图2b 所示,电火花成形加工的气膜孔周围可见明显的再铸层,且厚度分布不均,对气膜孔边缘放大观察可见再铸层现象较为严重, 厚度大约10 μm (图中A处)。如图2c 所示,电火花小孔加工的气膜孔周围仍可见明显的再铸层,且厚度严重不均,对小孔边缘放大观察可见,与电火花成形加工相比,电火花小孔加工的再铸层厚度明显增大,均匀性也变差,厚度大约20 μm 左右(图中B处)。

图2 不同制孔方式制得的气膜孔微观形貌

2.2 不同制孔工艺下的气膜孔低周疲劳寿命

条件下的低周疲劳寿命对比。 由表可见,电液束加工的试件疲劳寿命显著高于其他制孔工艺,且试验结果比较稳定,平均疲劳寿命为38.63 h。 电液束加工的试件平均疲劳寿命是电火花成形加工试件的2.29 倍,是电火花小孔加工试件的2.4 倍;此外,电火花成形加工、电火花小孔加工的制孔周边均不可避免地出现不同尺寸的再铸层,再铸层使得孔周边易产生微裂纹,在高温下这些裂纹迅速扩展从而降低试件疲劳寿命。 由此推断,再铸层对试件的低周疲劳寿命有很大的影响。

2.3 不同制孔工艺下的气膜孔断口形貌

图3 是不同制孔工艺试件的宏观断口形貌,对比可见不同制孔工艺的宏观断口形貌相似,具有大致相同的规律性。 裂纹均起源于气膜孔附近,且存在多个裂纹源,由于气膜孔的存在破坏了试样表面的结构完整性,在高温高载荷作用下孔周围易产生应力集中,从而产生裂纹源并相互连接导致试样发生断裂。

图3 不同制孔工艺的宏观断口形貌

断口主要包括疲劳裂纹源区、 扩展区和瞬断区三个区域,靠近试样边缘区域多为瞬断区,其余大部分断面都是沿着应力加载方向的法向方向断裂。 气膜孔周边可见明显的放射棱, 这些放射棱是由裂纹扩展形成的,随后沿着加载方向45°方向扩展,最后裂纹汇聚在一起导致断裂失效。

图4 是不同制孔工艺试件的放大断口形貌,可见不同制孔工艺试件断口形貌均表现出明显的脆性断裂特征。 如图4a 所示,电火花成形加工的气膜孔周边可见贝壳状形貌(图中A处),且有比较明显的氧化痕迹,瞬断区有明显的撕裂棱。如图4a 所示,电火花成形加工的气膜孔周围同样有多处贝壳状形貌,与电液束试验件断口相比,撕裂棱明显减少,脆性断裂特征明显。 如图4c 所示,电火花小孔加工的气膜孔内壁存有再铸层剥离, 沿孔径方向可见明显的裂纹,且瞬断区是典型的脆性断裂特征。

图4 不同制孔工艺的微观断口形貌

疲劳源位于气膜孔周边, 孔周边可见多处疲劳源,断裂模式为多源断裂。 疲劳源较小,由几个表面较为平坦的放射状斜面组成, 呈现出微小的台阶形貌,随后进入相对平坦的裂纹扩展区。材料本身存在一定的微观缺陷, 同时气膜孔的存在破坏了材料本身的完整性, 在疲劳加载过程中易在孔周边引起应力集中,使得微裂纹易在孔周萌生。 各个裂纹源之间延伸、相交、合并,最终形成贝壳状断裂形貌,这是由于疲劳试验件在交变载荷作用下发生疲劳裂纹扩展时留下的宏观痕迹,每周次的应力循环使裂纹发生一个微小的扩展,此时在断口上留下一个较为平坦的弧形断面,经过若干次的交变载荷作用后,在断口处留下贝壳状的花纹。 随着裂纹扩展的进行,试样的有效承载面积逐步缩小,最后瞬间被拉断,形成了面积较大的瞬断区。

3 结论

本文研究了电液束加工、电火花成形加工、电火花小孔加工三种制孔工艺对于气膜孔微观形貌、低周疲劳寿命、断口形貌的影响,得到以下结论:

(1)制孔工艺对DD6 单晶合金低周疲劳寿命有显著影响,在900 ℃、540 MPa 条件下,电液束加工制孔工艺的平均疲劳寿命是电火花成形加工的2.29倍,是电火花小孔加工的2.4 倍。

(2)不同制孔工艺的试样断口特征类似,属于多源断裂,断口主要包括疲劳裂纹源区、扩展区和瞬断区三个区域;裂纹均起源于气膜孔附近,气膜孔周边可见明显的放射棱,沿加载方向45°方向扩展,最后裂纹汇聚在一起导致断裂失效。

(3)DD6 镍基单晶高温合金材料本身存在一定的微观缺陷,同时气膜孔的存在破坏了材料本身的完整性,在疲劳加载过程中易在孔周边引起应力集中,使得微裂纹易在孔周萌生,各个裂纹源之间延伸、相交、合并,最终形成贝壳状断裂形貌。