基于叶片三维模型的气膜冷却孔自动化电火花加工

曹培尧,姚 尧,崔英杰,佟 浩,李 勇,李宝泉

(1. 清华大学机械工程系,精密超精密制造装备及控制北京市重点实验室,北京 100084;2. 无锡微研精微机械技术有限公司,江苏无锡 214013)

为提高航空发动机和燃气轮机的性能,燃烧室温度不断提升, 涡轮前进气口温度也在不断增加。为使热端叶片适应高温苛刻工作环境,除采用高温合金叶片材料之外,气膜冷却技术是另一提升叶片耐热性能的有效途径[1],在叶片上分布的气膜冷却孔点位与偏摆角度影响着气膜覆盖和射流轨迹,决定了冷却效果。 带有扩散结构的气膜冷却孔在出口扩张,有利于提高冷却效率。

带有扩散结构气膜冷却孔的加工方法主要包括电火花成形加工[2]和电火花扫描铣削加工[3]。 电火花成形加工所用成形电极在边角处损耗严重,加工出的扩散结构会逐渐偏离预期形状,需换用圆柱电极加工同一个气膜冷却孔的扩散结构和圆直孔结构,易产生二次装夹误差。 电火花扫描铣削加工采取一定的圆柱电极端面损耗补偿策略,可保证扩散结构的形状精度,实现同一电极、单次装夹的批量化加工扩散孔段与圆直孔段,更具工艺优势。

单个涡轮叶片上的气膜冷却孔数量高达几十到上百个,且形状、大小、位置不一,常常通过成形电极块反拷的方式,人工编制每个气膜冷却孔扫描加工轨迹的NC 代码。 由于同种成形电极在叶片型面上每个孔加工位置的嵌入深度、 偏移角度均不同,造成每个孔的加工深度和加工边界均不同。 人工逐一调整每个孔的反拷深度和角度并修改相应NC 代码的工作量大且耗时,容易出错,不利于实现批量化连续加工。

本研究基于UG NX 软件的二次开发, 提取涡轮叶片三维设计模型中气膜冷却孔的空间点位与偏角,进行叶片工件坐标变换与位姿调整,规划针对不同规格气膜冷却孔的通用扩散孔与圆直孔组合的电火花扫描加工轨迹,形成一套电火花扫描加工NC 代码自动化生成软件包, 并在气膜冷却孔电火花加工装备上进行实验验证。

1 气膜冷却孔加工坐标提取

1.1 孔轴方位与加工点位

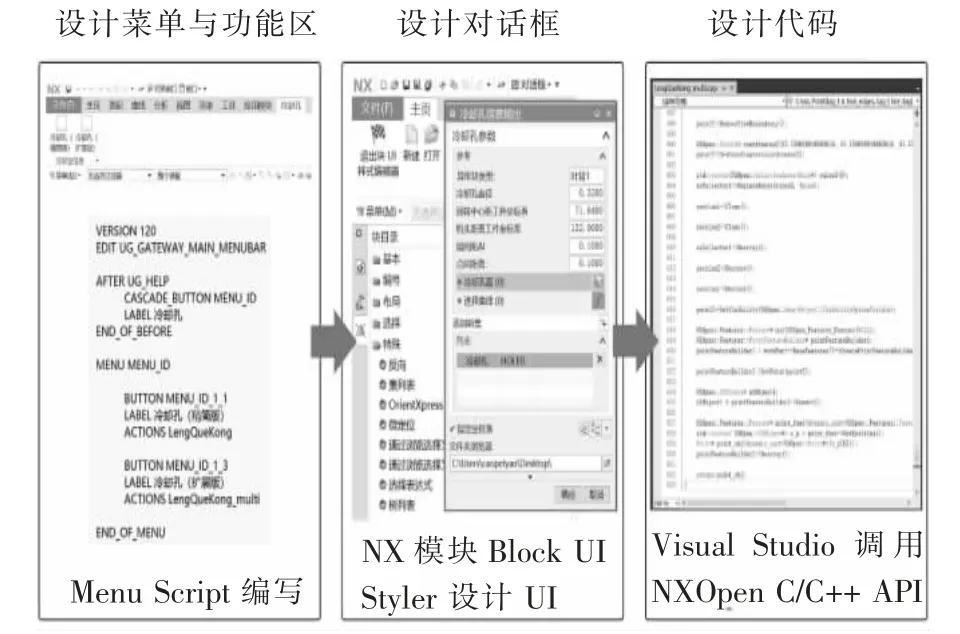

对于UG NX 三维叶片模型, 能够通过UG NX二次开发流程,如图1 所示,应用丰富的应用程序接口(application programming interface,API),对叶片模型进行自动化的特征操作, 创建自定义插件、脚本和宏,满足特定的气膜冷却孔几何与坐标数据分析、管理需求。

图1 基于UG NX 的二次开发流程

带有扩散结构的气膜冷却孔包括异形孔段和圆直孔段,其中的异形孔段在三维模型中由异形块与叶片型面相交去除得到,如图2 所示。 为获取气膜冷却孔轴线所在方向向量与加工定位点,首先通过异形块与叶片型面交线,用光顺曲面拟合得到已被去除的部分型面;提取圆直孔段的中心轴线作为气膜冷却孔轴线。 为区分复杂叶片型面的内部与外部,定义孔轴线向量由内部指向外部,即向量起点为圆直孔段的中心点So,终点为孔轴线与拟合型面的交点Sf。Sf即为该气膜冷却孔的加工定位点。

图2 孔轴方位与加工点位提取

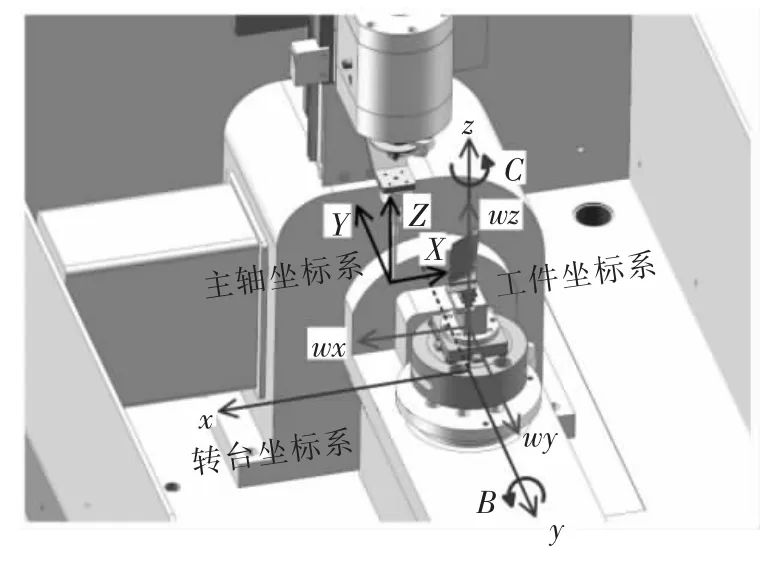

1.2 坐标系配准

由于参考对象不同,所提取的气膜冷却孔的加工定位点是在叶片工件坐标系下的。 为提高定位与加工精度,需对工件坐标系、转台坐标系和主轴坐标系进行配准,如图3 所示。 其中,叶片工件由标准3R 夹具装夹,安装在转台旋转中心上方。因此,为便于工件坐标系与转台坐标系的先配准,将工件坐标系原点调整至3R 夹具中心,XY轴分别与3R 夹具临边平行,如图4 所示,此时工件坐标系与转台坐标系的原点在同一竖直线上。

图3 三坐标系配准

图4 工件坐标系调整

三坐标系的配准可通过在气膜孔电火花加工机床上多点电接触对刀方式在线完成,无需配置额外的测量头,如图5 所示。 在转台C轴旋转过程中,通过标准块的多点电接触对刀,调整工件坐标系与转台坐标系的X、Y轴平行(点1、2、3、4)、主轴坐标系与转台坐标系的原点在同一竖直线上(点5、6、7、8),如图5a 所示。通过转台B轴旋转90°,多点电接触对刀得到三坐标系原点在Z向的相对距离S1、S2,如图5b 所示,完成三坐标系的配准。

图5 多点电接触对刀配准三坐标系

1.3 位姿调整与坐标变换

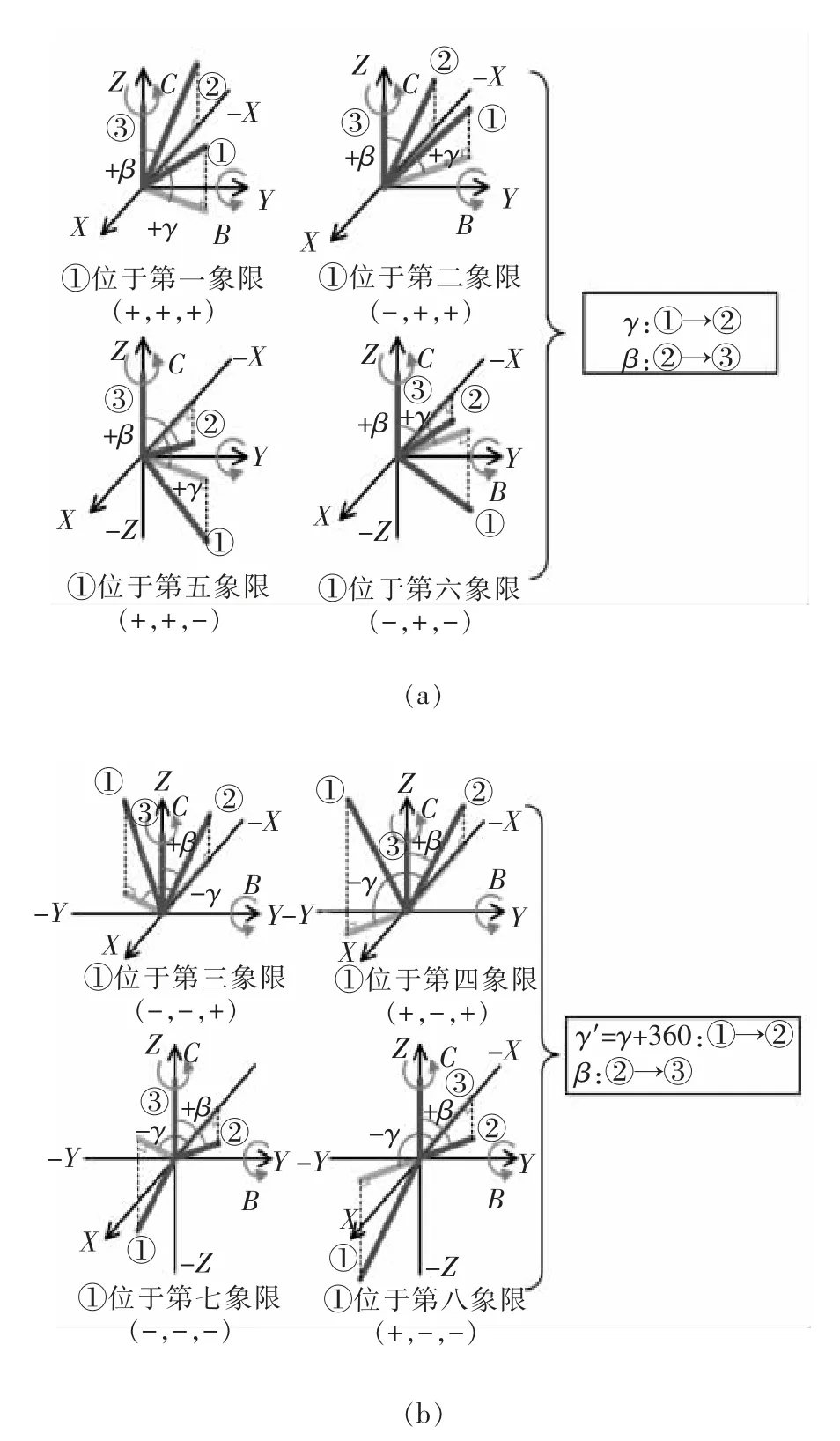

在得到主轴坐标系下的气膜冷却孔加工定位点坐标后, 由于机床主轴只能夹持工具电极进行Z向进给放电加工,因此需要转台摆动调整孔轴线至竖直加工位置,如图6 所示。 首先将C轴旋转γ 度,使孔轴线向量η(i,j,k) 处于-XZ面内,指向X轴负向。 推导公式如下:

图6 叶片位姿调整

接着将B轴旋转β 度,使η 与Z轴平行,指向Z轴正向:

0<β<180°,符合转台B轴的极限摆动角度。

式(1)和式(2)适用于大多数情况,如图7a 所示,为防止顺次加工气膜冷却孔时叶片突然反向转动而造成的型面与工具电极的干涉, 即γ<0 的情况,如图7b 所示,此时输出C轴转角γ′=360°+γ。

图7 不同方位向量调整过程

两次摆动后,用欧拉法计算变换后的实际加工坐标值。 若定位点坐标在工件坐标系中为(x,y,z),在转台坐标系中为(x,y,z+S1),经坐标变换后为(x′,y′,z′):

式中:

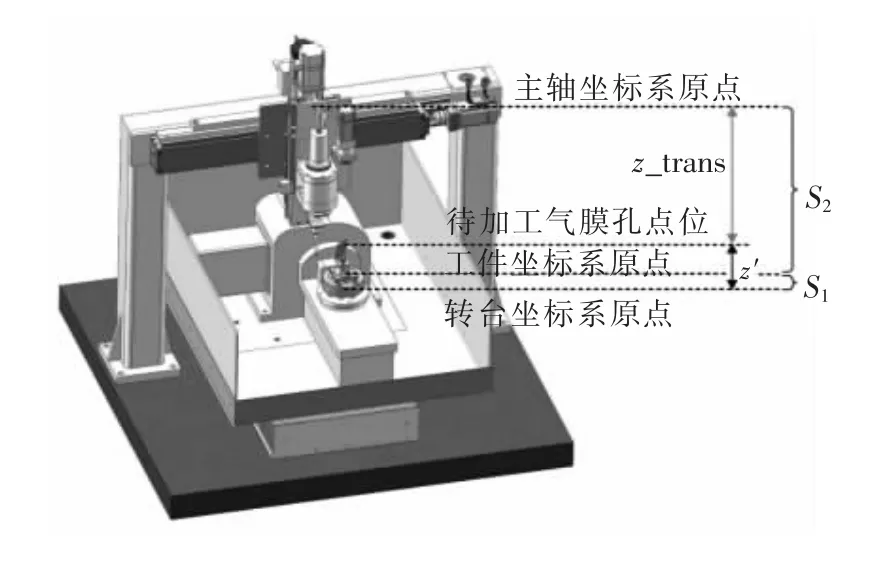

需要将转台坐标系下的坐标值(x′,y′,z′)转换为机床主轴坐标系下的最终坐标值(图8),为(-x′,-y′,z_trans),其中z_trans=-(S1+S2-z′)。

图8 Z 向坐标变换

2 气膜冷却孔数控加工代码生成

2.1 扩散孔结构信息提取

通过间隔创建剖切面的方式,获取扩散孔结构信息,作为电火花扫描加工轨迹提取的基础,如图9所示。 首先从扩散孔与圆直孔相接点C1处始,垂直于孔轴向量A 创建基准面Pi(i=0),获取Pi与扩散孔面S2的交线LC。 若LC不存在,则为最顶层;否则令i=i+1, 依次在间隔Δl处偏置点C1为点Ci+1=C1+iα,其中偏置向量α=A/|A|·Δl,通过Ci+1依次创建基准面Pi及其与S2的交线LC。设离散点间距为Nd,在每层LC的{0,Nd,2Nd,3Nd,…,1}长度处依次构建点阵列,即可实现循环提取每层轨迹点坐标。

图9 扩散孔结构信息提取

上述方法开放了轨迹点间距、层间距的参数设定,相当于自由设计插补精度,提高了代码使用的灵活性,如图10 所示。

图10 离散点提取结果

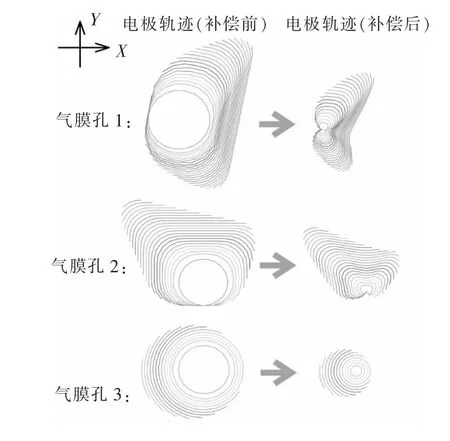

2.2 工具电极半径与放电间隙补偿

由于工具电极半径及放电具有一定间隙,若直接按照上述轨迹进行扫描加工,与实际气膜冷却孔轮廓不重合,因此需要补偿,如图11 所示。 创建每层基准面Pi与孔轴向量A 的交点Di, 将原轨迹点Eij朝向量Di-Eij移动一个补偿距离Rc,则补偿后的轨迹点坐标Eij′=Eij+ (Di-Eij) / |Di-Eij|·Rc。

图11 工具电极半径与放电间隙补偿方法

由于扩散结构形状会逐层收缩至与圆直孔半径一致,如图12 所示,若按照第2.1 节所述边缘轮廓逐层向下扫描加工,则孔中心处材料会依靠工具电极侧面放电而自动去除。 这与常规型腔铣削加工的走刀轨迹规划不同,无需考虑扩散结构内部材料去除的问题。

图12 补偿前后示意图

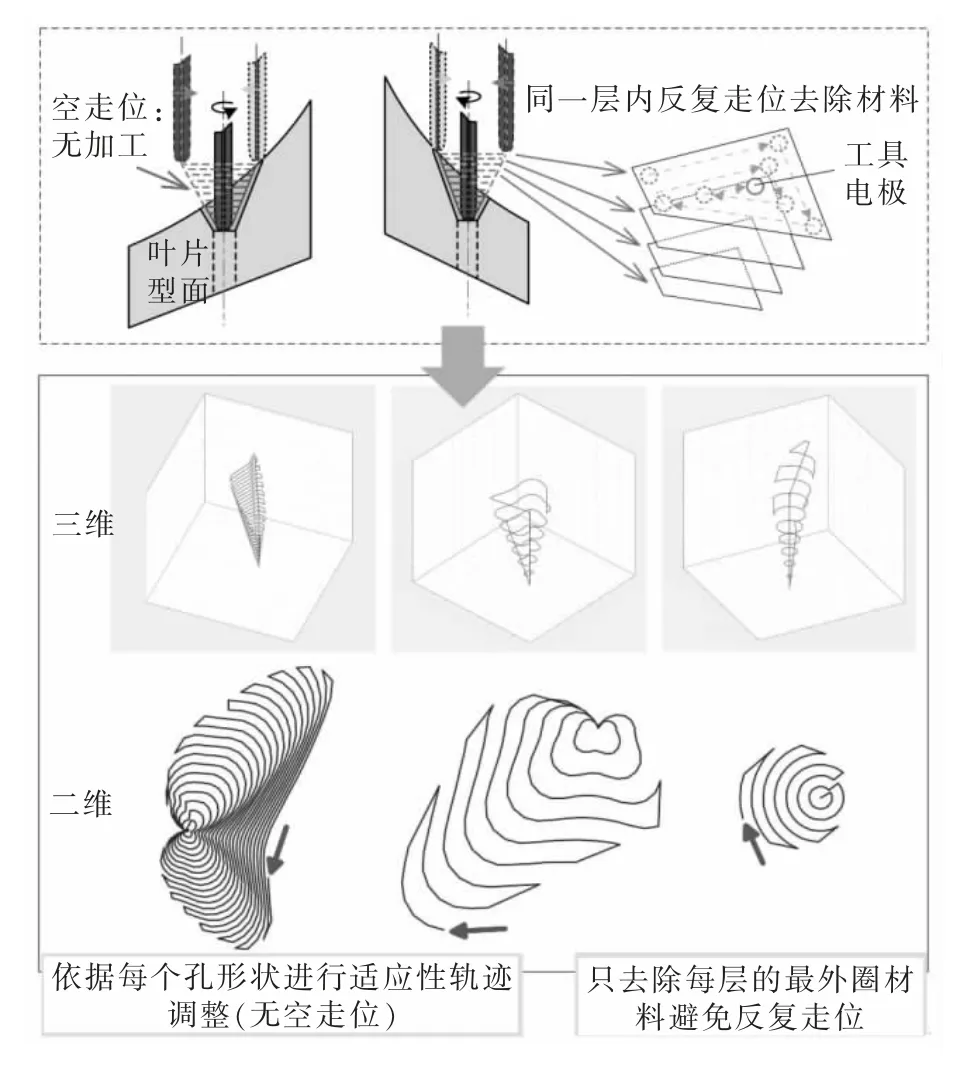

2.3 扫描加工轨迹优化

在得到每一层的扫描加工轨迹后,需要考虑层与层之间电极的运动轨迹。 设计层间过渡轨迹如图13 所示。首先判断本层(第n层)是“开放”或“闭合”轨迹。 定义开放轨迹为:起始点与终止点间距大于设定阈值;则闭合轨迹为:起始点与终止点间距小于设定阈值。若是开放的,取该层轨迹两个端点Gn、Fn中距离上一层(第n+1 层)的终点Gn+1(或Hn+1)最近的点Fn作为起点,另一点Gn作为该层的终点,中间的点坐标顺次输出。 若是闭合的,取该层轨迹中所有点与上一层(第n+1 层)的终点Gn+1(或Hn+1)距离最近的点Hn,作为该层的起点/终点,其余点顺次输出,输出顺序与上一层(第n+1 层)的方向(顺时针/逆时针)相同。

图13 扫描轨迹规划方法

上述设计的扫描轨迹适用于不同形状、规格的气膜冷却孔加工,如图14 所示,不仅能够避免工具电极的空走位,也避免了叶片毛坯件上同一位置的反复走位加工。

图14 扫描轨迹仿真

3 气膜冷却孔电火花加工实验

3.1 扩散孔与圆直孔顺序加工工艺

本研究采用轨迹分层的电火花扫描加工工艺,在采用同一工具电极单次装夹的条件下,完成扩散孔与圆直孔的顺序加工,如图15 所示。 旋转的工具电极为中空管电极,采用内外复合冲液方式[4],提高排屑效果。 首先,控制工具电极沿孔轴线方向慢速进给,进行叶片型面上的低压电接触对刀,确定加工零位。 接着,将工具电极抬升至初始加工平面,按照预设轨迹逐层向下伺服扫描加工扩散孔,直至扩散孔与圆直孔的接合面。 最后,工具电极在原位沿孔轴线进行负极性修丝与正极性打孔加工过程。

图15 扩散孔与圆直孔顺序加工工艺

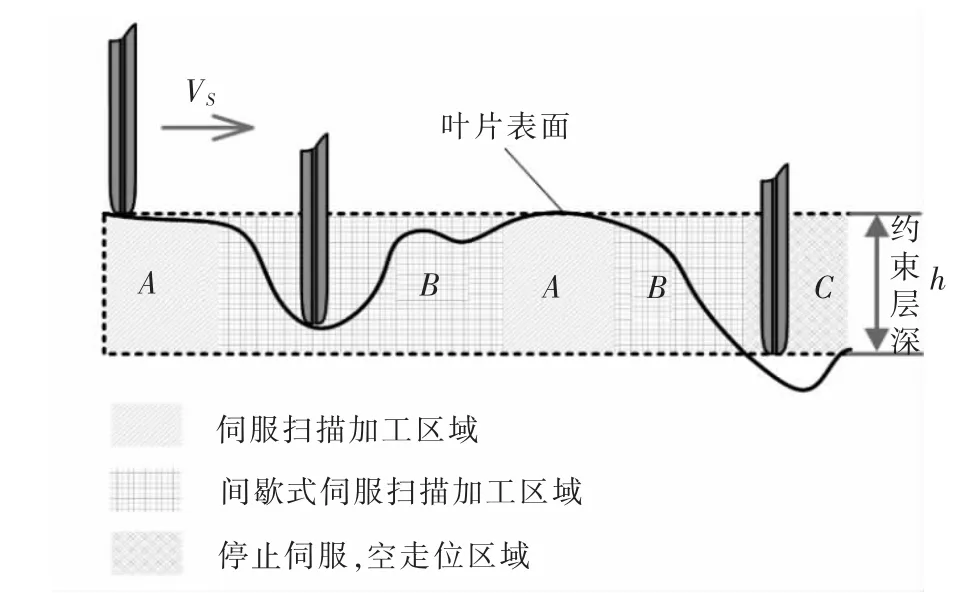

在扫描加工扩散孔过程中,通过间隙伺服控制能够实时补偿工具电极损耗。 由于工具电极末端实时跟随叶片工件表面以保持放电间隙, 这里采用“层深约束算法” 防止原始叶片工件表面的形状误差逐层累积、复制到加工后的叶片工件表面[5],如图16 所示。

图16 层深约束算法

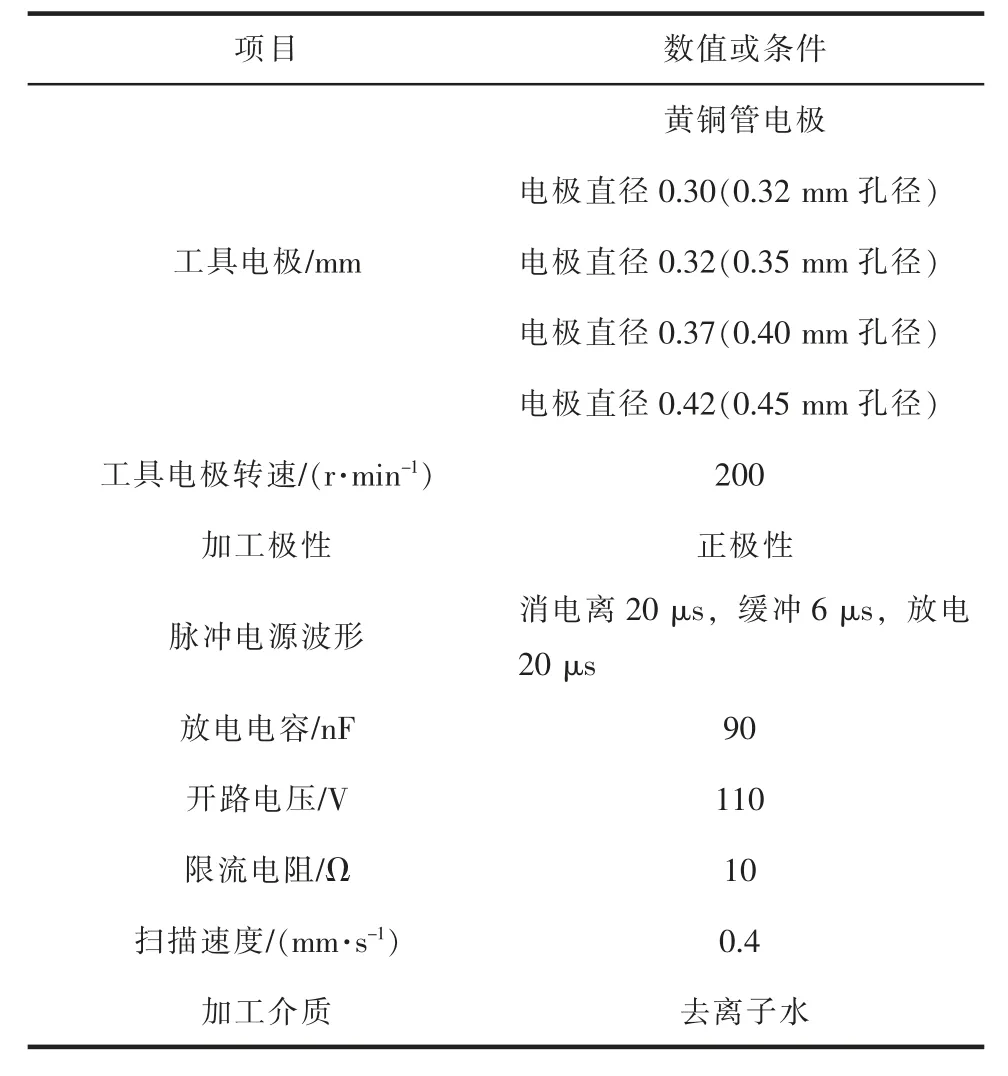

3.2 实验系统

气膜冷却孔电火花加工装备如图17 所示[6],实验参数见表1。 采用激光选区熔化 (selective laser melting,SLM) 的增材制造技术获得涡轮叶片毛坯(材料:不锈钢316L,精度:±200 μm),如图18 所示,作为样件进行验证性试验。

表1 实验参数

图17 实验系统

图18 涡轮叶片毛坯样件

用户在UG NX 二次开发软件界面上选中所要加工的气膜冷却孔特征后,软件输出每个孔的轨迹文件(.nc),自动读取至上位机加工程序中,如图19所示。 程序载入第一个孔的加工程序,各轴运动至该孔定位点坐标(-x′,-y′,z_trans+Δ, β,γ),其中Z向增量Δ 起到防止叶片型面误差导致的工具电极碰撞的作用;Z向电接触对刀至实际型面上的定位点,上移至第2 节所述第一基准面层后,逐层向下扫描加工;扫描程序执行完毕,各轴回到该孔的初始定位点,运行单圆孔加工程序,完成第一个孔的加工。 继续载入第二个孔的加工程序,以此类推,除了圆直孔直径改变、工具电极损耗完毕的情况需要更换新电极之外,能够实现单个叶片上全部气膜冷却孔的一次性自动化加工。

3.3 初步试验验证

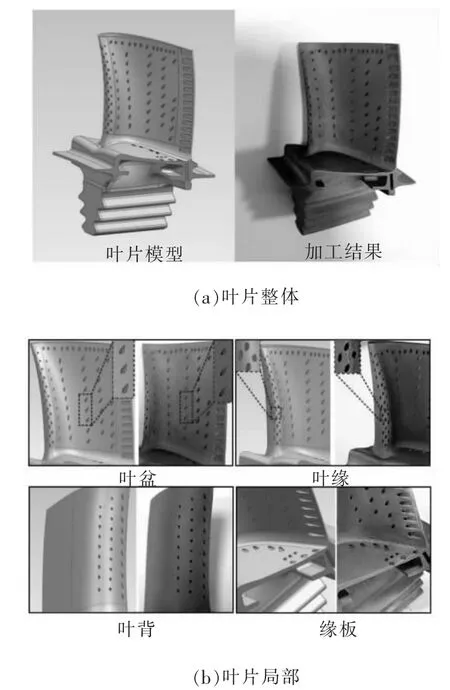

气膜加工结果如图20 所示, 平均单孔加工时间<150 s。 由于本文针对气膜冷却孔加工位置与形状的精度控制研究, 需要对孔位与孔形进行检测,以验证本文所提方案的正确性。 然而,由于孔形、孔位尺寸的符合性检测难度较大[7],对于准确评定更高加工精度要求的气膜冷却孔,需要引入三维光学扫描与工业CT 检测的图像处理技术, 将测量点云与三维设计模型配准,得到叶片型面内部加工孔轴的偏移量,进行误差分析。 本文暂不深入探讨此问题,留待将来予以研究,这里仅通过图像对比法进行验证,基本满足预设精度要求。

图20 加工效果

4 结论

本研究基于UG NX 的二次开发, 开发了一套自动化提取涡轮叶片三维设计模型上气膜冷却孔的加工信息并自动化生成NC 加工代码算法和实现软件,通过电火花扫描加工扩散孔与圆直孔的组合工艺实验验证了该算法及软件的实用性。

该软件集成了气膜冷却孔孔轴偏角与加工点位的自动提取、不同坐标系的适应性配准、叶片位姿调整偏角与变换坐标值的自动输出、分层获取扩散孔结构与圆直孔深度信息、自动补偿工具电极半径与放电间隙、优化扫描加工轨迹等功能,无需人工逐一编写每个孔的数控加工代码,适用于不同规格涡轮叶片上不同类型气膜冷却孔的整体、一次性扫描加工,具有通用性,操作方便。

基于涡轮叶片三维模型的气膜冷却孔定位加工方法会受制于涡轮叶片型面铸造误差、榫头加工精度的影响, 对于精度验收要求更高的型号叶片,未来将结合激光扫描、点云配准[8-9]等误差补偿方法予以改进。