大型变电站消防栓给水管道断裂原因

王 悦,陈 东,张 伟,张雪超,王英军,张 涛

[1.内蒙古电力(集团)有限责任公司 呼和浩特供电公司,呼和浩特 010010;2.内蒙古电力建设工程质量监督中心站,呼和浩特 010010;3.内蒙古电力科学研究院,呼和浩特 010020]

消防水系统是电力变电站的重要辅助安全设施,其可靠性直接关系到变电设备的安全稳定运行[1-2]。在实际变电站建设项目中,工作人员对消防水系统的重视程度不足,消防水管道等部件制造质量不良或安装工艺不当使消防水系统故障时有发生,给电网系统的安全稳定运行和用户的用电可靠性带来很大威胁。

某高寒地区变电站全站共用一套消防水系统,消防泵开始启动时,发现一处消防栓给水管道出现大量漏水现象,随即关闭该处管网阀门。经现场进一步检查确认,发现该消防栓下方埋设于墙体内的给水管道直管与90°弯头的沟槽接头处发生断裂,进而导致漏水,该管道为直缝焊接钢管,材料为Q235钢。笔者对该断裂管道进行一系列理化检验,查明了其断裂原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

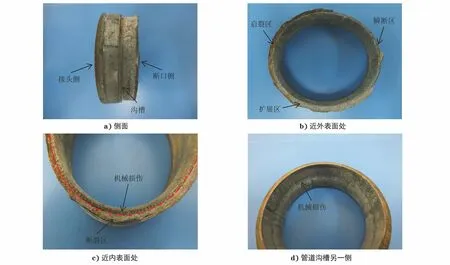

对断裂管道进行宏观观察,结果如图1所示。由图1可知:断裂位置为管道沟槽接头处,长度约为25 mm;断口沿直管段侧沟槽的边缘整齐分布。给水管道正常部分的外径为76 mm,壁厚为3.3 mm,满足标准要求;沟槽接头部位的外径为70 mm,壁厚为3.0 mm;钢管未见胀粗等缺陷。

图1 断裂管道的宏观形貌

管道断口处的宏观形貌如图2所示。由图2可知:断口整体齐平,未见明显塑性变形,整个断口沿钢管壁厚方向呈现两种截然不同的形态,近外表面处断口呈常规断裂特征,从断口上的“人”形纹路及其整体形貌可以较为清晰地判断出启裂区、扩展区及瞬断区等特征区域;近内表面处断口规则分布,整圈断口的形貌一致,断口呈由钢管内壁延伸至管材内部的径向机械损伤形貌,该区域断口沿壁厚方向的深度为1.2~1.5 mm;在管道沟槽的另一侧边缘处也存在机械损伤缺陷,该缺陷沿整圈均匀、连续分布,且与断口内圈形貌相似。

图2 管道断口处的宏观形貌

对与管道配套使用的卡箍进行宏观观察,结果如图3所示。由图3可知:卡箍存在一处沿轴向分布的裂纹,裂纹长度约为27 mm,裂纹处卡箍内壁和外壁均存在明显的挤压损伤特征。

图3 卡箍的宏观形貌

1.2 化学成分分析

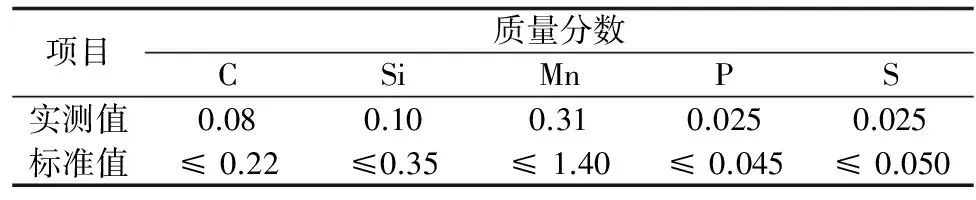

在断裂管道上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:断裂管道的化学成分满足GB/T 700—2006《碳素结构钢》对Q235钢的要求,但C元素的质量分数仅为0.08%,较一般Q235钢低。

表1 断裂管道的化学成分分析结果 %

1.3 扫描电镜(SEM)分析

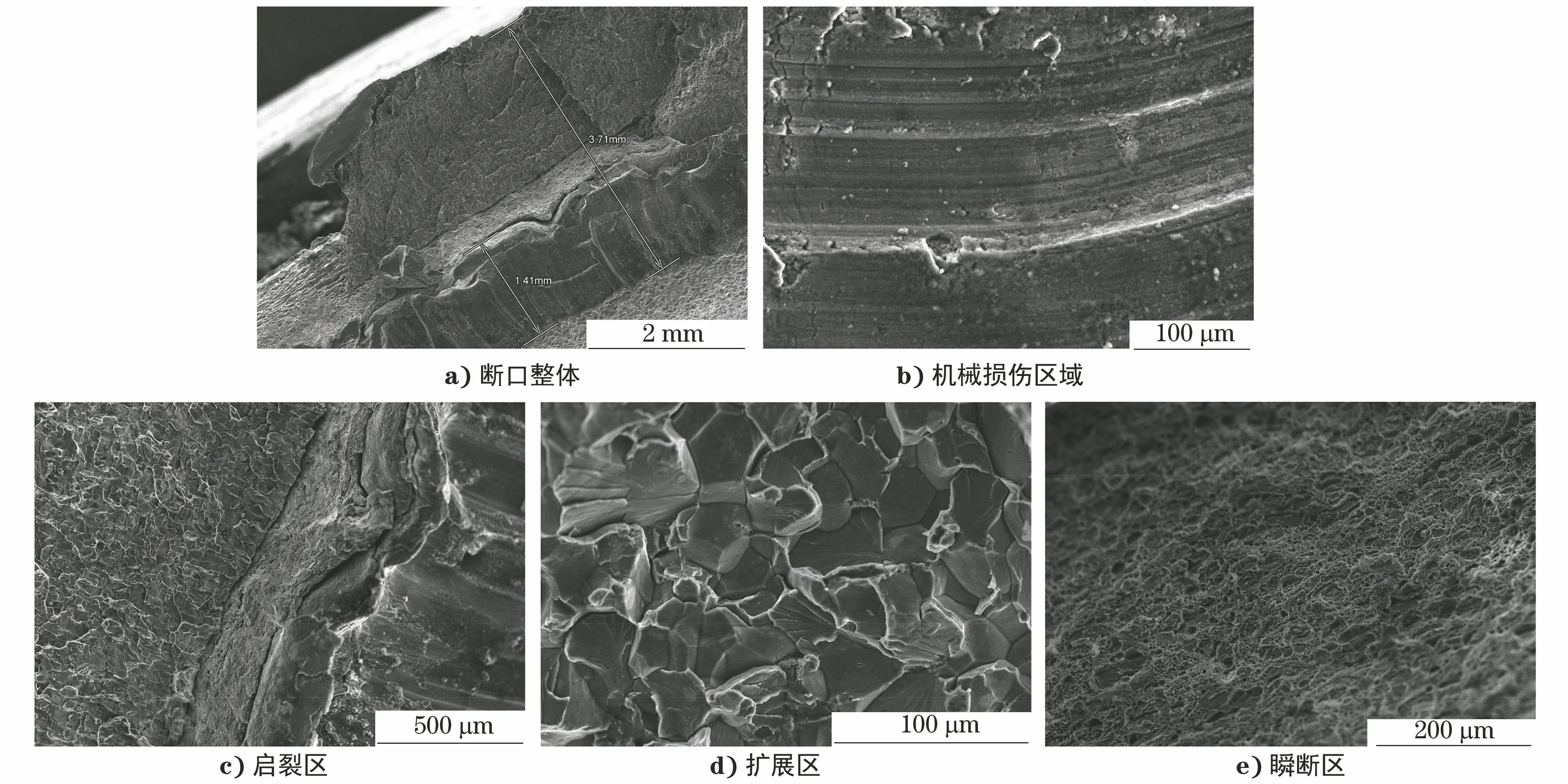

利用扫描电镜对管道断口进行观察,结果如图4所示。由图4可知:内圈断口存在整圈呈规则分布的径向机械损伤,其厚度约为1.4 mm;外圈断口的断裂起源于内圈机械损伤的端部,启裂区的形成时间较长,表面锈蚀严重;近启裂区的大部分区域为扩展区,呈解理断裂+沿晶断裂的混合型脆性断裂特征;最后断裂的瞬断区呈准解理断裂特征。

图4 管道断口处的SEM形貌

1.4 金相检验

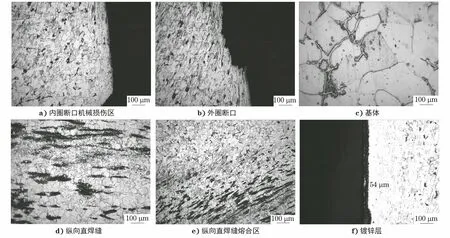

在管道断口部位截取试样,对其进行金相检验,结果如图5所示。由图5可知:试样基体的组织为铁素体+沿晶界分布的游离态渗碳体,珠光体的含量较少,晶粒度等级为6~7级;组织中未见严重的非金属夹杂物[3];内圈断口表面光滑,未见明显的晶粒拉长畸变特征;外圈断口具有明显的晶粒拉长畸变特征,拉长方向为由机械损伤端部向外表面延伸,说明断裂起始于机械损伤部位;钢管纵向直焊缝的组织为铁素体+条带状珠光体,无明显异常;焊缝根部状态无明显异常,熔合区组织正常,未见裂纹等缺陷;管道内表面和外表面分别存在厚度为49,54 μm的镀锌层。

图5 断裂管道的微观形貌

1.5 力学性能测试

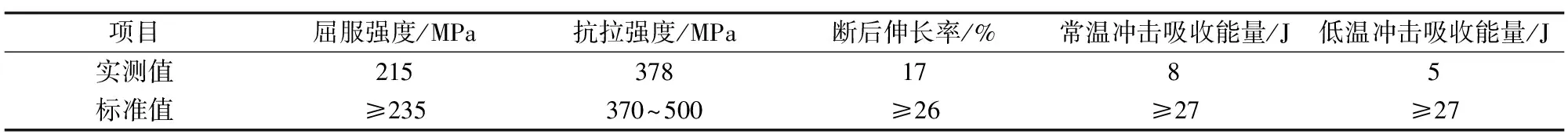

在断裂管道上截取试样,对试样进行常温(20 ℃)拉伸试验、常温冲击试验和低温(-20 ℃)冲击试验,结果如表2所示。由表2可知:管道的屈服强度和断后伸长率均低于标准要求;常温和低温的冲击吸收能量远低于标准要求[4]。

表2 断裂管道的力学性能测试结果

1.6 强度校核计算

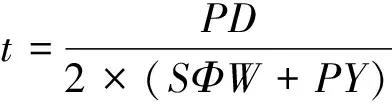

该断裂管道的最高设计介质压力为0.8 MPa,按照GB/T 20801.3—2020《压力管道规范 工业管道 第3部分:设计和计算》要求,对该管道进行强度校核计算,以确定其实际管壁厚度是否满足使用要求。管道计算壁厚的方法如式(1)所示。

(1)

式中:t为计算壁厚;P为设计最高压力;D为钢管的外径;Φ为管道纵向焊接接头系数;S为设计温度下管道金属材料的许用应力;W为焊接接头高温强度降低系数;Y为计算系数。

经计算得出管道的最小计算壁厚为0.29 mm,钢管实测的最小壁厚为3.0 mm。综合考虑腐蚀附加厚度、厚度负偏差及工艺厚度减薄等附加厚度尺寸,判断该断裂管道的实际壁厚及其壁厚裕量均满足使用要求。

2 综合分析

综合上述理化检验结果可知:该管道断口沿壁厚方向呈现两种截然不同的形态,近外表面处为常规断裂的断口,近内表面处存在机械损伤。此外,管道沟槽的另一侧边缘处也存在相似机械损伤形貌,说明管道沟槽接头的滚槽加工工艺存在缺陷[5-7]。机械损伤会破坏管道基体的连续完整性,使损伤处成为管道最薄弱的位置,并使该位置的有效承载壁厚严重减薄,凹槽根部的尖端处会产生应力集中,在管内介质的一次应力、管系弯曲等二次应力的共同作用下,凹槽根部尖端处易发生开裂。

与管道配套使用的卡箍上存在一处沿轴向分布的裂纹,裂纹处存在明显的挤压损伤,卡箍表层的红色油漆层已发生挤压脱落,说明卡箍内表面与给水管道之间受力不均,在局部形成了较大的弯曲挤压应力。说明该管道的安装工艺不当,管道安装完成后,卡箍承载了较大的弯曲力矩。

断裂管道的碳元素含量较低。在生产实践中,碳元素质量分数低于0.10%的低碳钢,在对其进行热轧或退火等加工过程中,若存在加热温度过高、保温时间过长或冷却速率较慢等情况,组织中易形成大量游离态的脆性渗碳体,并造成珠光体缺失,进而严重影响材料的韧性及压力加工性能[8]。在滚压时,材料易发生开裂,同时还会导致材料组织脆化,降低材料的强度、韧性和塑性等综合力学性能,最终导致管道断裂。

3 结论与建议

该断裂管道加工沟槽接头时,滚槽工艺不当使管道内壁出现严重机械损伤,破坏了基体的连续性,并产生应力集中;管道的碳元素含量较低,组织中存在大量的游离态渗碳体,使材料脆化且力学性能变差,进而导致材料的抗滚压加工开裂能力不足;管道及沟槽接头装配不规范,在管道与弯头连接的沟槽卡箍边缘处形成了较大的弯曲力矩,管道内表面机械损伤处开始萌生裂纹并扩展,最终导致管道断裂。

建议对该变电站消防水系统同批次的沟槽接头进行排查,若发现存在严重机械损伤的沟槽接头,应予以更换。对于重要的消防水管道,建议选用碳元素质量分数大于0.15%的钢管,并保证其热加工及热处理工艺的质量,确保材料形成正常的组织,保证其具有优良的力学性能。严格控制安装工艺,避免在管道连接处形成大的弯曲应力。