火电机组锅炉水冷壁管泄漏原因

王 坤

(中国大唐集团科学技术研究总院有限公司 西北电力试验研究院,西安 710021)

水冷壁管是电站锅炉的重要组成部分之一,通常布置在炉膛四周或中间,主要通过热对流、热辐射等方式吸收炉膛中燃煤、燃气产生的高温火焰及烟气热量,再将热量传递给管内循环流动的介质,使其汽化形成汽水混合物或饱和蒸汽,完成汽水循环[1-4]。目前为保证火电厂大容量、高温、高压锅炉的炉膛气密性良好,通常采用管子与鳍片(扁钢条)相互连续焊接而成的膜式水冷壁结构,水冷壁管内外环境差异较大,工作条件苛刻,在服役过程中易发生吹损减薄、高温腐蚀、超温、碱腐蚀、鳍片拉裂等问题,最终发生爆管现象并导致机组停运,严重影响了机组的运行安全[5-9]。

某火电厂二期4号机组于2019年6月发生锅炉水冷壁管泄漏事故,停机后检查发现共有4根泄漏管,炉左第5,6,24根管局部开裂,炉右第7根管断裂。该锅炉炉膛水冷壁为膜式鳍片结构,由规格为60 mm×7.5 mm(外径×壁厚)、材料为SA210C钢的光管和内螺纹管与6 mm(厚度)鳍片焊接而成,节距为76 mm。笔者采用一系列理化检验方法分析了水冷壁管泄漏的原因,并提出了改进建议,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

炉右第7根断裂管(1号试样)的宏观形貌如图1所示,炉左第5根开裂管(2号试样)的宏观形貌如图2所示。由图1,2可知:炉右第7根断裂管断裂位置为鳍片与水冷壁焊缝切口端部;炉左第5根开裂管的开裂位置为鳍片V形切口底部尖端。

图1 炉右第7根断裂管的宏观形貌

图2 炉左第5根开裂管的宏观形貌

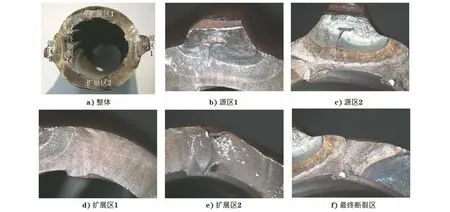

1号试样断口的宏观形貌如图3所示。由图3可知:1号试样起裂源位于鳍片与水冷壁焊缝切口端部,且起裂源有两处;通过观察断口表面金属颜色可以判断,源区1首先发生开裂,裂纹向对侧快速扩展,裂纹扩展至接近源区2时,在源区2产生了新的裂纹,并向源区1方向扩展,裂纹在接近源区2的一端汇合,使试样最终发生了断裂;在整个断口上,裂纹源区面积最小,裂纹扩展区面积最大。上述裂纹源也是较为明显的应力集中部位。

图3 1号试样断口宏观形貌

将2号试样纵向剖开,观察开裂截面的宏观形貌,结果如图4所示。由图4可知:2号试样鳍片V形切口底部加工工艺较差,形状较为尖锐,应力集中明显,该处为裂纹的起裂位置,裂纹扩展速率较快;在整个断口上,裂纹源区面积最小,裂纹扩展区面积最大。

图4 2号试样开裂截面的宏观形貌

1.2 化学成分分析

使用光谱分析仪分别对1号、2号试样进行化学成分分析,结果如表1所示。由表1可知:1号、2号试样的化学成分均符合GB/T 5310—2017《高压锅炉用无缝钢管》的要求。

1.3 力学性能测试

依照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 5310—2017,分别在1号试样断面、2号试样开裂处的临近母材上取样,对试样进行力学性能测试,结果如表2所示。由表2可知:1号试样的抗拉强度和断后伸长率不符合GB/T 5310—2017标准要求,屈服强度满足标准要求;2号试样的力学性能均满足标准要求。

表2 1号、2号试样的力学性能测试结果

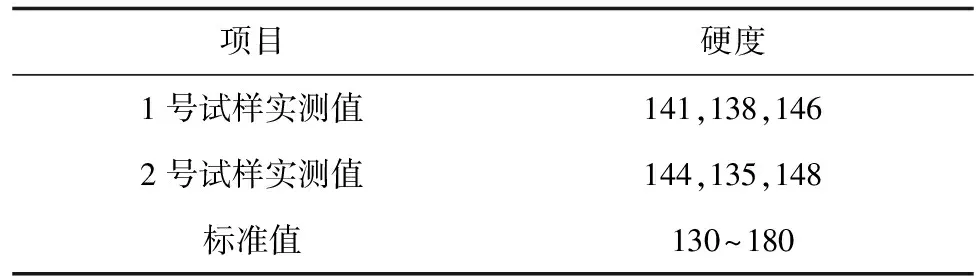

对1号、2号试样进行硬度测试,结果如表3所示。由图3可知:1号、2号试样的硬度均符合DL/T 438—2016《火力发电厂金属技术监督规程》的要求。

表3 1号、2号试样的硬度测试结果 HB

1.4 金相检验

在1号试样裂纹源处取样,对试样进行金相检验,结果如图5所示。由图5可知:1号试样裂纹源附近位置分为3个区域,I区为鳍片,显微组织为珠光体+铁素体,珠光体球化等级为2级;II区为鳍片与焊接角焊缝熔合线区域,显微组织为较粗大的贝氏体+铁素体;III区为管子母材与鳍片焊接角焊缝区域,显微组织为贝氏体+铁素体。

图5 1号试样裂纹源处的显微组织形貌

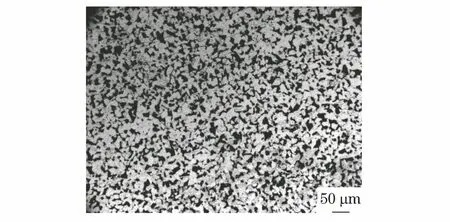

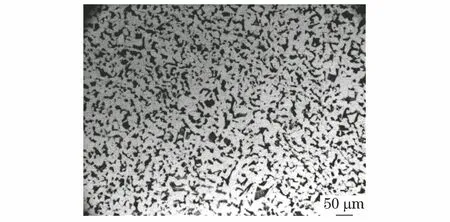

分别在1号试样断口处母材和2号试样开裂处母材位置取样,对试样进行金相检验,结果如图6,7所示。由图6,7可知:1号试样母材的显微组织为铁素体+珠光体,珠光体球化等级为2级;2号试样母材的显微组织为铁素体+珠光体,珠光体球化等级为2级;1号、2号试样的显微组织均未见异常,因此可初步判定缺陷的产生与材料老化无关。

图6 1号试样断口处母材的显微组织形貌

图7 2号试样开裂处母材的显微组织形貌

1.5 扫描电镜(SEM)分析

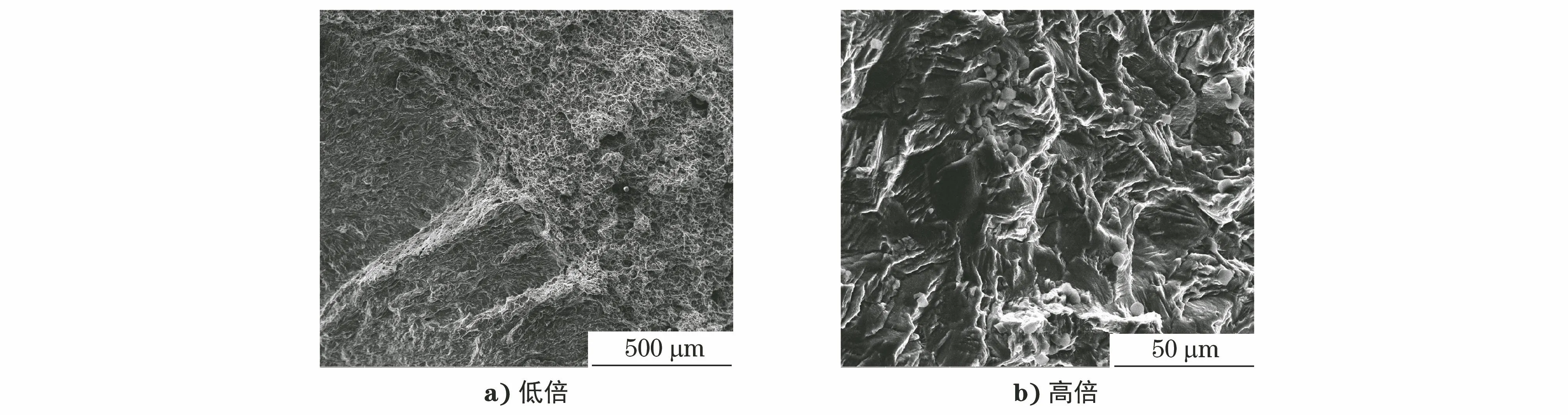

在1号试样裂纹源处取样,用扫描电镜观察试样,结果如图8所示。由图8可知:1号试样裂纹源处呈河流状花样形貌,为解理断口的特征形貌,属于典型的脆性开裂,局部存在微裂纹。

图8 1号试样裂纹源处SEM形貌

1.6 外径和壁厚测量

分别对1号、2号试样进行外径和壁厚测量,结果如表4所示。由表4可知:1号、2号试样的壁厚测量结果均符合DL/T 939—2016《火力发电厂锅炉受热面管监督检验技术导则》的要求;1号、2号试样的外径蠕变应变均符合DL/T 438—2016的要求。

表4 1号、2号试样的外径和壁厚测量结果

2 现场运行情况及管子安装结构检查

2.1 现场运行情况

经与电厂运行人员确认,该水冷壁管泄漏前,锅炉启动过程中的升温和升压曲线正常、锅炉膨胀系统正常、锅炉点火期间水质正常,且运行中锅炉载荷稳定。因此可以排除现场运行情况的影响因素。

2.2 管子安装结构

敷管式炉墙的水冷壁炉墙外层无护板和框架梁,因此其刚性较差。为了能承受炉膛内可能产生的爆燃压力和炉内正压、负压的变化,且使管子和炉墙在受到较大的推力时不产生凸起或裂纹,所有敷管式炉墙必须围绕炉膛四壁在炉外分层布置刚性梁。常用刚性梁结构型式为搭接式,并沿炉膛高度每隔3~4 m布置整圈,将炉墙和管子连接起来,并使之形成具有刚性的平面,部分重要区域还会紧贴管子加装张力吊板,从而进一步增强其稳定性。刚性梁和张力板的结构稳定是水冷壁管安全运行的重要保障。对管子现场实际安装情况进行检查,发现泄漏管附近的多处刚性梁和搭接板连接螺栓出现松动现象,直接导致了水冷壁管的结构稳定性下降(见图9,10)。

图9 连接螺栓松动位置现场

图10 松动连接螺栓的宏观形貌

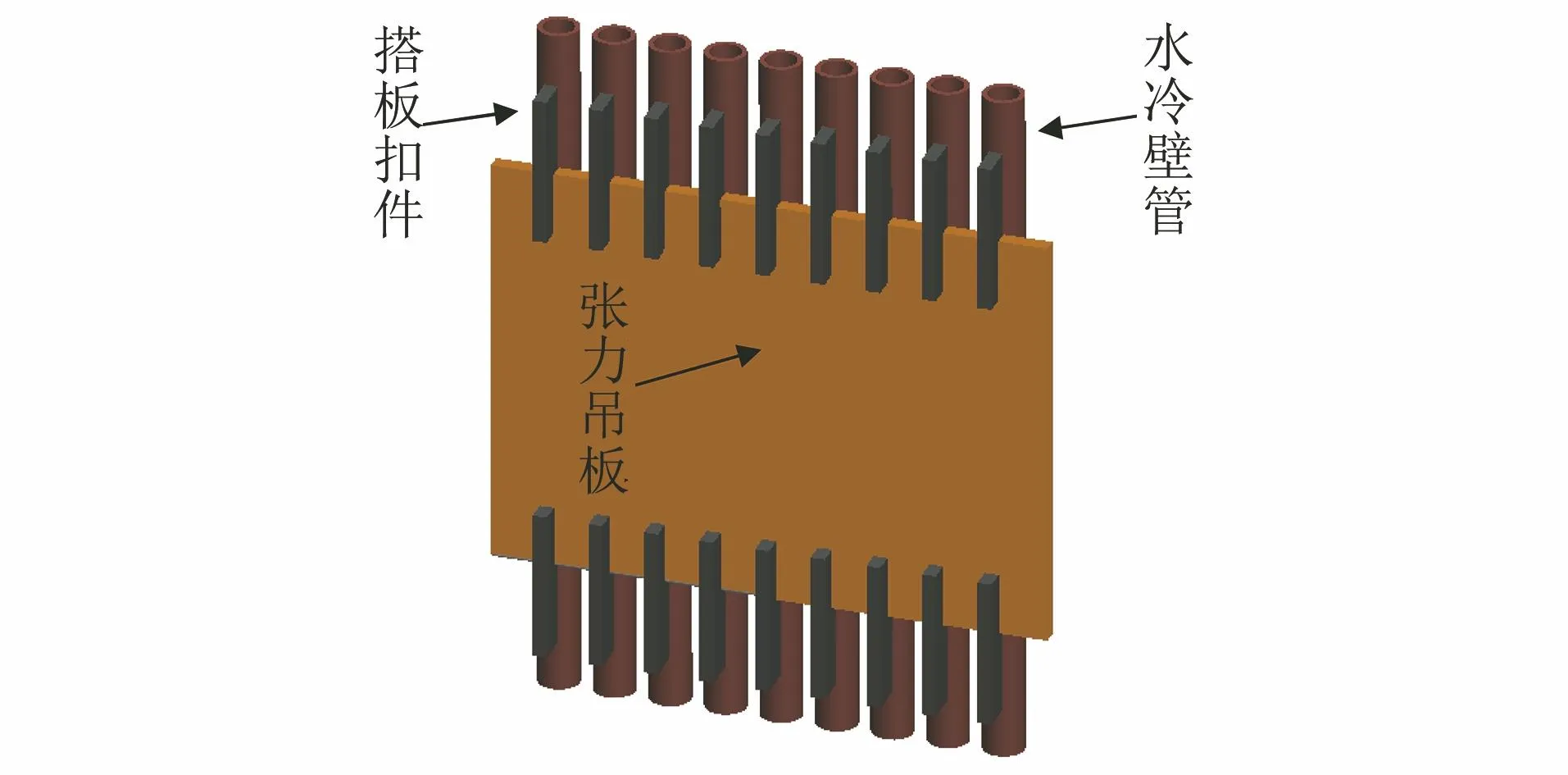

对比锅炉厂设计图纸发现,现场安装的搭板扣件型式与设计图纸明显不符,设计图纸中的搭板扣件为L型,现场安装的搭板扣件为长条形,该搭板扣件无法有效固定张力吊板。设计图纸中的张力吊板安装结构和现场实际安装情况如图11,12所示。

图11 设计图纸中的张力吊板安装结构示意

图12 现场实际安装情况

3 综合分析

综合上述分析可知,1号、2号试样的化学成分、力学性能、硬度等均符合标准要求,显微组织未见异常,且均未发现明显胀粗及管壁减薄等现象,因此水冷壁管泄漏与材料本身性能无关。刚性梁连接螺栓松动降低了刚性梁及搭接板连接结构的稳定性,加剧了水冷壁管运行中的振动;搭板扣件的实际安装情况与图纸设计不符,使其无法对张力吊板提供炉外侧的约束,导致张力吊板在运行过程中产生振动及位移,对管子造成伤害;水冷壁鳍片切口的加工工艺较差,端部及根部外形尖锐,未进行圆滑过渡,导致该处应力集中程度较大,在锅炉运行过程中,鳍片应力集中部位受到自身运行产生的交变应力以及结构松动导致的振动作用,最终成为起裂源,且裂纹不断扩展,最终导致水冷壁管破裂并发生泄漏。

4 结论及建议

水冷壁管鳍片切割工艺差,使得切口端部及根部形成应力集中,现场刚性梁安装松动以及张力吊板的搭板扣件未按照设计图纸进行制作,降低了结构稳定性,使得水冷壁管在应力集中部位发生开裂,裂纹不断扩展,最终导致水冷壁管发生泄漏。

建议全面排查目前水冷壁管鳍片切口位置是否存在裂纹,对于存在裂纹且未扩展至管道母材的管子,应及时消除其裂纹,并对所有管子鳍片切口的端部和根部进行圆滑过渡。改善水冷壁管鳍片切口的切割工艺,换管作业时,鳍片经切割后,必须对其尖锐位置进行圆滑过渡,降低该位置的应力集中程度。对锅炉刚性梁结构进行排查,并将该项检查列入后续常规检修计划,每次机组停机检修时,需对刚性梁结构进行全面检查,及时紧固松动的螺栓,修复变形的构件,恢复刚性梁结构的整体稳定。全面排查该机组其余位置搭板扣件的安装型式,对于未按照设计图纸制作安装的搭板扣件,应按设计要求重新制作并安装。