基于特征的零件制造成本测算

李庭泰 陶建华

(广州大学机械与电气工程学院,广东 广州 510006)

零件的制造成本作为制造过程中的重要一环。因此,快速、准确的地测算对制造企业至关重要。

文献[1]针对模型采用压铸工艺的方法,创建了基于流程的成本计算模型来估算生产成本。文献[2]通过详细的文献回顾和专家访谈,确定了成本估算智能决策支持系统的应用可能。文献[3]针对传统成本分析中分配标准单一的不足,引入了作业成本分析法。将再制造过程费用按照作业动因进行分配,合直接材料费和直接人工费,得出不同机床的再制造成本,决策者提供有效的成本信息。文献[4]利用基于图和规则的方法,详细分析注塑模基于加工特征的加工工时估算流程,分析了加工费、材料费、设计费等费用的估算模型和方法。文献[5]针对模具业定义了BOM 成本数据库和XML 特征文档,使用实例推理的方法对成本进行估算。

上述研究从制造工艺流程、相似性检索和实例推理的方法展开研究,这些方法用实例库中大量数据作为支持,当目标零件与实例零件相似度比较低或实例库中的数据不够完整时,可能导致无法准确预测目标零件的制造成本。本文基于特征的零件制造成本测算,深度分析制造成本影响因素并建立基于加工特征的工时计算模型,实现加工成本的计算,计算精确度高,并结合实例验证。

1 特征的分类

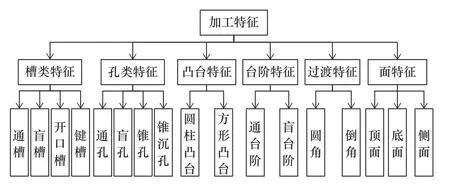

从加工制造的角度出发。将板类零件加工特征主要分为六大类特征:槽类特征、孔类特征、凸台特征、台阶特征、过渡特征和面特征,具体特征如图1 所示。

图1 加工特征分类

2 制造成本影响因素

2.1 毛坯成本

毛坯成本(C毛坯)是指未经任何处理的材料成本,主要取决于毛坯尺寸大小和材料类型。数学模型如式(1)所示。

式中:V为实际毛坯体积;ρ为材料密度;t为材料单价。

2.2 加工成本

加工成本(C加工)是指完成一个零件所需的加工成本,它通常与零件加工工时相关。计算加工工时需要考虑零件的复杂程度、尺寸大小、材料特性、加工精度、加工工艺、对刀时间、换刀时间和进/退刀时间等多种因素的影响。数学模型如下:

式中:T加为每个加工特征的加工时间;T辅为辅助时间;k设备为加工设备的工时单价。

通过MySQL 数据库构建零件与制造资源之间的关系,如图2 所示。将零件加工特征与刀具信息、机床、夹具通过制造资源库E-R 关系信息联系起来,以确定加工使用的机床工时单价k设备。

图2 制造资源间E-R 关系图

2.3 表面处理成本

表面处理包括喷涂、电镀、镀膜、热处理和抛光等多种工艺,可以提高产品的外观质量、功能性和耐用性,提高零件的可靠性和使用寿命[6]。当表面处理成本(C表)以每平方米的方式计算制造成本时。数学模型如式(3)所示。

式中:S为表面处理面积;t表面为按照每平方米计算表面处理工艺单价。

当表面处理方式按照零件重量计算制造成本时,数学模型如式(4)所示。

式中:M为零件重量;t表面为表面处理工艺单价。

2.4 热处理成本

热处理能够改善材料的工艺性能和使用性能,发挥材料的潜力,延长零件的使用寿命,提高产品质量,消除材料内在缺陷,降低内应力[7]。通常以零件重量进行计算热处理成本,数学模型如式(5)所示。

式中:M为零件重量;t热为热处理工艺单价。

2.5 设备折旧费

设备折旧费主要包括机床折旧费、刀具折旧费和夹具折旧费。通常基于设备的原值、预计使用寿命和残值来计算。以机床折旧费为例,一般是从机床从投入生产加工到报废不能使用这段时间上的分摊,将机床折旧率记为k机折,数学模型如式(6)所示。

式中:机床折旧费率k机折的数学模型如式(7)。

式中:J为机床设备原值;U为机床设备残值;N为机床预计使用时间。

机床设备残值[8]通常是机床设备原值[9]的一个固定比例。机床预计使用时间可通过机床的预计寿命、机床每天的工作时间、每次机床加工的零件数量、机床的维护保养情况综合判断。

2.6 其他成本

其他成本考虑主要因素,数学模型如式(8)所示。

式中:C水电为水电成本;C管理为管理成本;C人工为人工成本;C运输为运输成本。

(1)水电成本

实际的水电成本可能会受到季节、用电用水量等因素的影响,要根据企业当地具体情况进行调整。根据以往的经验按每小时用水量进行计算,电费则可以按照所使用的机床的额定功率进行计算。

(2)管理成本

管理成本一般是在制造过程中实施的管理和组织制造车间所发生的各种费用,还包括项目承担过程中的商务费用以及其他间接费用等。可通过零件的直接成本(材料成本、加工成本、表面处理成本、热处理成本)的一定比例进行计算。数学模型如式(9)所示。

式中:C直成包括材料成本、加工成本、表面处理成本和热处理成本。

(3)人工成本

人工成本通常根据工人不同经验和类别,对应不同工时费,包括直接人工成本和间接人工成本[10]。还包括比如管理、运输、维护及制造零件相关的其他人力资源成本。表1 中展示了部分工人类别的工时费。在计算人工成本时按人工工作时间进行计算,数学模型如公式(10)所示。

表1 人工工时费

式中:t为工人工作时间,k人工为工时单价。

工人工作时间通常包括以下6 大部分如图3 所示。

图3 工人工作时间

对于人工工时单价k人工,由于操作人员拥有不同的经验和技能类别,对应的工时单价也不相同。因此,要根据具体使用的机床来匹配相应的人工工时单价。

(4)运输成本

运输成本通常是由运输距离、货物重量和体积、运输方式等因素综合决定的,数学模型如式(11)所示。

式中:d距为运输距离;k运为运输单价,可以根据不同的运输方式进行设定;w货为货物重量;k运为单位重量运费,可以根据货物的种类和运输方式进行设定;c装卸为固定装卸费。

2.7 制造成本计算模型

根据企业规模、市场需求,通过上述综合考虑了材料成本、加工成本、表面处理成本、热处理成本、设备折旧费、其他成本等制造成本影响因素。其中毛坯成本和加工成本是影响价格波动最关键的因素,数学模型如式(12)所示。

3 特征加工工时计算

3.1 面加工工时计算

在板类零件中,顶面、底面、外轮廓面特征,加工策略不相同,但可以采用相同的数学模型来计算。根据客户对加工精度要求的不同,工时估算方式也不相同。以顶面粗加工为例,数学模型如式(13)所示。

式中:∆V为切削体积;D为刀具直径;F为进给量;p为切宽比,刀具直径方向切削段长度与直径之比[11];v为主轴转速;d为切削深度。

切削体积 ∆V的数学模型如式(14)所示。

式中:s毛顶为毛坯顶面面积;l为零件顶面到毛坯顶面的距离。

粗加工是大量去除材料,半/精加工在粗加工后去除预留量。可将半/精加工的切削表面积看作加工面的表面面积,用相同模型来计算两者的加工工时。数学模型如式(15)所示。

式中:s表为切削表面积。

3.2 槽类加工工时计算

槽类主要有通槽、盲槽、开口槽和键槽等;如图4 盲槽加工先是开粗,如果刀具直径较大,则要粗清角操作,清角加工工时采用式(15)计算;接下来是半/精加工,由于槽类半/精加工是对每个面单独加工处理,工时计算的原理和方法是类似的,因此采用式(15)计算;对于通槽、开口槽、键槽等和盲槽工时计算的原理和方法是大同小异。

图4 盲槽

经上述分析,槽类特征的粗加工工时可按照一定规律进行计算,数学模型如式(16)所示。

式中:S为槽的底面积;H为槽的深度;t清为清角加工时间。

3.3 孔类加工工时计算

孔类主要有通孔、盲孔、锥孔和锥沉孔等。孔粗加工常为钻孔加工。加工前,一般在待加工孔中心打中心点进行定位,所以每一个孔需要一个预打点时间。当孔粗加工策略为钻孔加工时,可以采用相同的数学模型,如公式(17)所示。

式中:L为孔的深度;t孔辅为打中心点的时间。

当孔直径大于刀具直径时,此时孔粗加工策略为铣削,加工工时则按照槽类式(16)计算。当计算台阶孔加工工时,小径孔的粗加工工时采用孔类式(17)计算,L应为台阶孔的深度;当沉台用锪孔加工时,粗加工工时采用式(17)计算,L为沉台的深度;当沉台以铣削加工时,粗加工工时采用式(16)计算,S为沉台底面面积。当铰孔以半/精加工时,采用式(17)计算;当镗孔或铣孔以半/精加工时,可以近似看作刀具走完整个面所花费的时间,采用式(15)计算。

3.4 凸台特征与过渡特征

(1)凸台特征

由于凸台一般为单一特征或复合特征,在实际加工中只需要进行半/精加工即可,用计算式(15)。

(2)过渡特征

过渡特征一般使用成型刀加工,工时数学模型如式(18)所示。

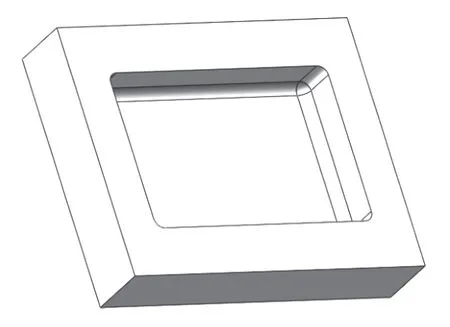

式中:L过为过渡特征的长度。过渡特征的长度要根据过渡特征类型及其邻接面具体判断和分析,如图5 以过渡面中的圆柱面f1为例,若圆柱面f1的高度记为h,半径记为r,则L过=h+r。

图5 带有圆角特征的模型

4 实例验证

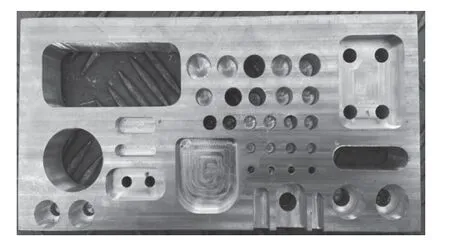

以企业加工的板类零件为例(图6),在获取零件加工特征后(图7),选材料为Q235A 碳素结构钢,表面标准化处理,无热处理,整体加工精度为IT9,不设局部加工精度,生产数量为1。

图6 板类零件实例

图7 零件加工特征表

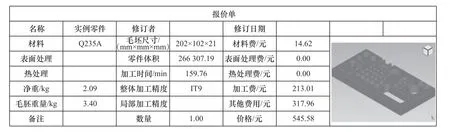

如图8 所示,实例零件价格结果为545.58 元,企业人工实际价格结果为511.64 元。经验证,板类零件制造成本计算偏差在理想范围内,可以满足企业的实际需求。

图8 零件的报价单

5 结语

本文提出了一种基于特征的零件制造成本测算技术,建立了板类零件制造成本计算模型;深度分析了基于特征的加工工时计算方法。实例表明,该方法可有效计算企业零件制作成本。为制造企业提供了快捷和准确的方法。同时该方法具有一定的通用性,为其他类型零件制造成本研究提供了参考。可根据不同零件类型的特点和需求进行优化和改进。