仿真驱动下的压力容器封底多损伤快速定位方法*

王长林 朱高亮 钟永腾

(①江苏开放大学信息工程学院,江苏 南京 210003;②温州大学机电工程学院,浙江 温州 325035)

压力容器作为一种重要的特种设备,被广泛应用于石油化工等工作环境恶劣的领域[1]。在恶劣环境中,压力容器的安全受到威胁,往往会对生命财产造成损失甚至灾难性后果。因此,有必要对压力容器进行有效的损伤检测和定位,以大幅提高安全性[2-3]。

尽管传统的无损检测方法,如超声、射线、X射线等检测方法研究了不同的损伤模式和机理,但它们并不十分适用于在役大型储罐的在线损伤检测。相比于传统的无损检测方法,Lamb 波检测传播距离长,衰减小,可实现压力容器大面积表面的在线实时监测并检测损伤。Hu C J 等[4]利用导波提取损伤信息,对压力容器进行损伤定位。Jiang P 等[5]建立了模态声发射参数来提取压力容器的损伤。Memmolo V 等[6]开发了一种基于导波的复合材料压力容器损伤评估结构健康监测系统。Zhao J L 等[7]利用激光导波对复合材料压力容器进行了两种损伤评估。Hu G Y 等[8]提出了一种快速定位含液压力容器损伤的算法。然而,现有研究大多采用稀疏传感器布置方式,可以准确地获得某一局部区域的损伤信息。为了提高大型结构的有效扫描面积,需要更多的传感器覆盖整个监测区域。

近年来,另一种紧凑形式的密集阵列布置方式作为刚兴起的较为有效的结构监测方法之一,被广泛研究。密集阵列由许多传感器元件组成,它们在传感器阵列布置过程中,形成如均匀间距的直线或圆排列等有规则的排列,相邻的两个传感器之间的间距布置得很小,通常为几毫米或十几毫米。事实证明,这种密集阵布置可以快速有效地检测大面积区域[9]。Purekar A S 等[10]构建了一种用于检测复合材料薄板脱层损伤的相控阵。Engholm M 等[11]构造了一个均匀圆形阵列来估计兰姆波到达铝板的方向。Yuan S P 等[12]利用一维多重信号分类构建了均匀线性阵列来定位复合材料结构上的冲击源。Zhong Y等[13]构建了梅花传感器阵列,利用二维多重信号分类实现复合材料板的全方位冲击定位。尽管上述基于阵列传感器排列的损伤定位方法对简单结构是有效的,但其主要挑战是对各向异性或工作环境等不确定性因素引起的增益相位误差的敏感性[14]。

从文献综述来看,结合稀疏和阵列传感器布置的优点进行Lamb 波处理可能是一种有效的损伤定位方法[15]。有限元方法对于帮助获得结构损伤模式和机制的先验知识至关重要[16-17]。本文构造了一个紧凑的均匀圆形阵列,利用有限元软件ABAQUS对损伤引起的阵列信号传播过程进行有限元模拟,并提出了基于虚拟阵列稀疏特征的压力容器有限元损伤成像方法。

1 仿真驱动下的多损伤快速定位方法

1.1 圆心阵列下的Lamb 波传播建模

在压力容器封底的布置圆心阵列有M+1 个压电传感器,其中M个传感器均匀布置在圆周上,另一个传感器布置在圆心处,阵列的半径为R,冲击源到参考阵元(圆心,S0)的距离和角度分别为r和θ,损伤源到阵元Si的距离定义为ri,如图1所示。

图1 圆心阵列下的Lamb 信号接收模型

如图1 所示,损伤源、参考阵元S0与第i个阵元Si组成三角关系,根据它们之间的三角关系,损伤源到阵元Si的距离可以表示为

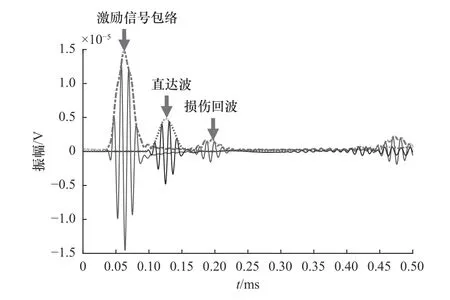

当激励源S0激励出Lamb 波信号后,遇到损伤时产生回波信号,此时被圆阵各个阵Si接收,通过小波变换提取信号包络,波包的包络最大值处标记为波达时间ti,如图2 所示,阵元Si相对于参考阵元的时间延迟为

图2 Lamb 波激励下损伤回波及其包络

式中:c(θ) 为损伤回波信号的沿 θ方向的传播速度。设Si到直达路径的距离为dist,当dist≤RPZT,其中RPZT为压电片的半径。

式中:∆ti0表示冲击窄带信号最先到达压电片和参考压电片的时差,可以通过小波变换得到。

阵列的时间延迟式(3)可以改写为

阵列导向矢量ai(,θ)为

因此,可以利用有限元仿真或者监测区域内,通过数学模型构造出每个潜在损伤位置的稀疏特征库。

1.2 仿真数据驱动的多损伤定位方法

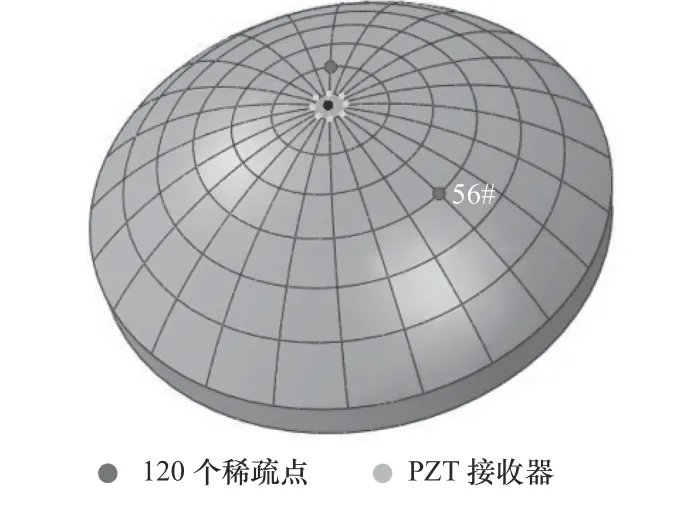

在ABAQUS 中建立压力容器封底有限元分析模型,尺寸为直径635 mm,弦高140 mm,材料参数为弹性模量E=211 GPa,泊松比 ν=0.279,密度ρ=7 850 kg/m3。压力容器封底有限元分析模型如图3 所示。监测结构划分区域,形成120 个交叉稀疏点,从内到外编号为1#~120#。为了满足上述圆形阵列的信号模型,选择8 个节点作为模拟PZT 的接收器,相邻单元间距d设为10 mm。有限元模型采用C3D8I 三维实体单元。单元尺寸设为1 mm 以满足条件[16]。时间步长设置为0.5 ms,采样时间设置为0.5 ms。选取激励频率为90 kHz 的Lamb 波模拟各稀疏点处的损伤散射信号回波。

图3 压力容器封底有限元模型及稀疏采集点

仿真损伤散射信号在56#稀疏点回波时接收到响应的阵列信号,如图4 所示。传感器阵列的每个信号中都有明显的波峰,可以称之为直达波来测量到达的时间。采用希尔伯特变换提取特定频率下的阵列信号包络曲线,选取其直接波的波峰测量战斗时间(TOF),得到响应阵列信号的波达时间作为列向量T:

图4 阵列传感器信号在模拟损伤散射信号时在56#稀疏点回波

然后,以第一个元素为参考的时间差向量为

对于整个阵列的虚拟导向矢量可以表示为

对整个稀疏点的反复仿真激励,通过式(10)建立虚拟阵列稀疏特征库。当检测Lamb 波遇到有损伤产生回波时,传感器阵列的每个传感器都可以获得直接波和散射信号回波,进而得到了实际损伤的检测信号,并构造成阵列转向矢量AD。这些损伤的实际位置与虚拟阵列稀疏特征库内用下面的公式进行搜索匹配,即

2 仿真验证

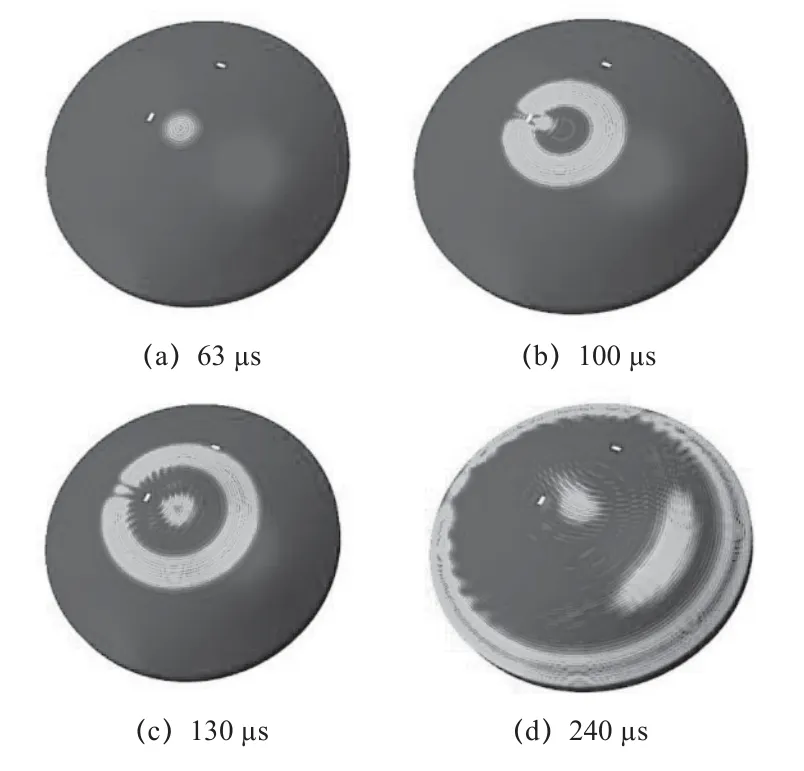

为验证多损伤定位效果,在压力容器封底结构表面编号为1-19 和编号3-1 的位置(非稀疏采集位置)模拟两处20 mm×10 mm 的损伤,两个损伤所在的具体位置坐标分别为编号1-19(63 mm,180°)、编号3-1(163 mm,90°),如图5 所示。结构正中心加载一个集中的动态载荷作为激励信号源,中心频率为90 kHz,收集圆形传感器阵列接收到的信号响应。

图5 封底部位结构模型模拟双损伤位置示意图

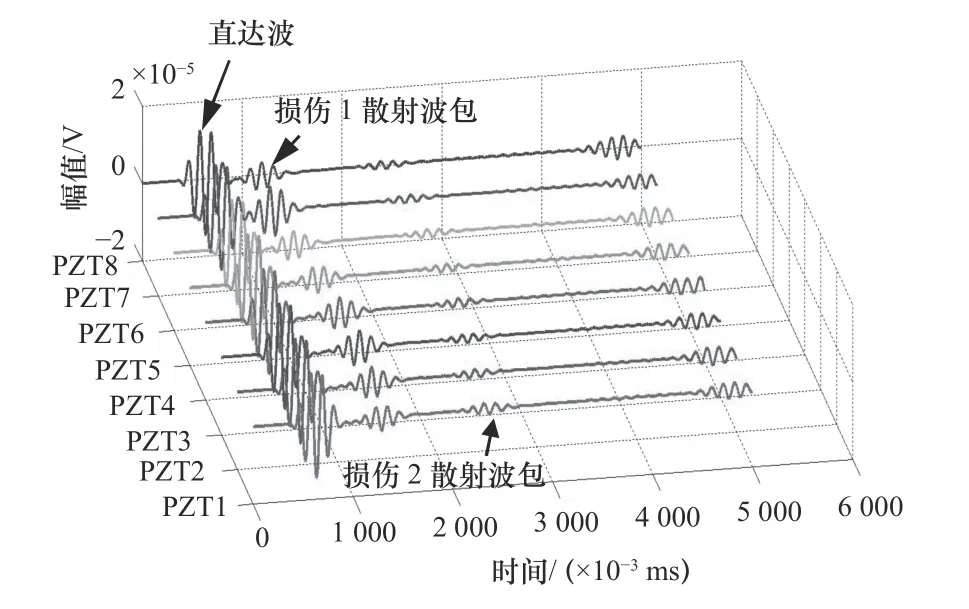

选择结构中心节点作为激励源,激发Lamb 波检测信号。在阵列传感器的每个PZT 单元上依次接收到直波和反射回波。如图6 所示,激发的Lamb波在100 µs 时遇到损伤1,在130 µs 时接收到明显的回波,在240 µs 时出现并接收到另一个回波。图7 所示为压力容器封底PZT S1 阵元在两个通孔内的接收信号。损伤产生的直接波和反射回波可以很容易地识别出来,在时域信号中发现了不同的波包,包括直接波、散射回波1 和散射回波2。利用希尔伯特变换得到90 kHz 时的信号包络曲线,并选择波包的峰值来测量每个TOF。在这里,使用脉冲回波图,从直接波波峰到每个散射回波波峰的时间是损伤TOF 的两倍。对压力容器封底(63 mm,180°)和(163 mm,90°)两个通孔进行仿真得到的阵列响应信号如图7 所示。

图6 压力容器封底表面多损伤模型Lamb 波传播图

图7 实际损伤信号与稀疏点采集信号到达时间的比较

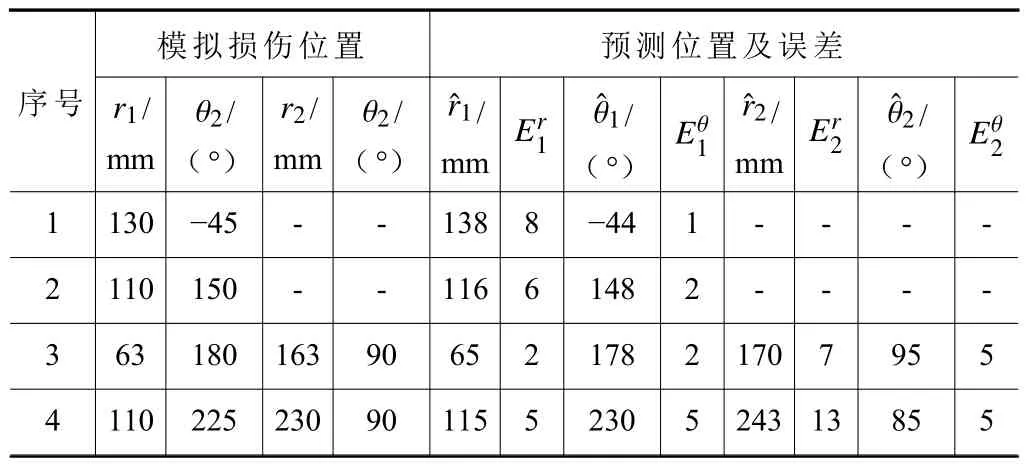

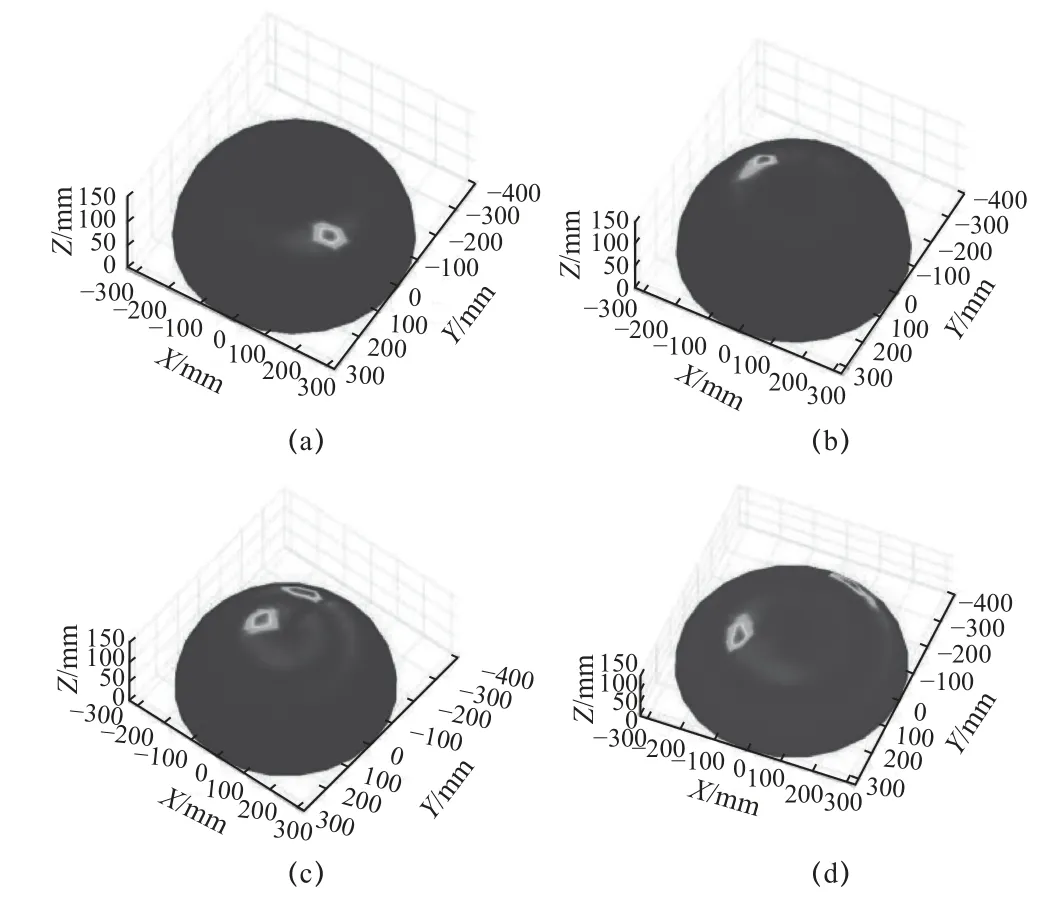

根据图8 中各阵元的直波和散射回波,利用希尔伯特变换提取90 kHz 时的信号包络曲线,选取波包的峰值测量各个阵元的波达时间TOF,根据式(10)构建为实时损伤信号的列向量,并与有限元模拟的虚拟阵列稀疏特征库中的参考阵列转向矢量进行匹配搜索来定位。由于在实际应用中,真实的损伤位置是未知的,因此必须与整个虚拟阵列稀疏特征库进行搜索。定位成像如图9 所示。颜色表示每个稀疏点的相似度。图中最深的点表示基于计算机辅助虚拟阵列稀疏特征建模的多损伤定位方法定位的损伤位置。图9c 表明成功检测了仿真案例双损伤,预测位置为(65 mm,178°)和(170 mm,95°),距离误差分别为2 mm 和7 mm,方向误差分别为2°和5°。其他3 种情况,包括单个损伤(图9a 和图9b)和两个损伤(图9d),预测位置与实际冲击损伤较为吻合。由于圆心阵列在空间信号源估计在某个方向上对信源的分辨力与在该方向附近阵列方向矢量的变化率直接相关,在方向矢量变化较快的方向附近,随信号源角度变化阵列快拍数据变化也大,相应的分辨率也高。然而,将定位结果转换成直角坐标系,预测损伤文字和两处模拟损伤的定位误差约为2 mm 和7 mm,均符合工程中定位误差在2 cm以内的要求。表1 列出了4 种情况下的定位结果及其与实际冲击损害的误差比较。数值验证表明,基于虚拟阵列稀疏特征建模的多损伤定位方法能够有效、高精度地监测压力容器损伤。

表1 定位结果与误差统计

图8 圆形传感器阵列接收多损伤传播信号响应图

图9 压力容器封底多损伤的成像结果

3 结语

(1)本文构造了压电传感器的紧凑均匀圆心阵列,并提出了基于虚拟阵列稀疏特征的半球形结构损伤成像方法。首先,对在半球形结构上传播的阵列Lamb 波信号进行建模,利用阵列导向向向量构造阵列稀疏特征;其次,在ABAQUS 中建立压力容器封底有限元分析模型,构建虚拟阵列稀疏特征库;最后,将损伤信号的阵列导向向量与虚拟阵列稀疏特征库进行比较,利用相似度进行损伤成像,确定损伤信号的位置。

(2)本文仿真验证了单损伤和双损伤下的定位效果,模拟损伤为2 cm×1cm 的通孔,位置坐标分别为(63mm,180°)和(163mm,90°)。双损伤成像结果为(65mm,178°)和(170mm,95°),与模拟损伤位置相近,预测距离误差分别为2 mm 和7 mm,方向误差分别为2°和5°。仿真验证结果表明基于虚拟阵列稀疏特征建模的多损伤定位方法能够有效地定位压力容器损伤位置,且精度较高。

然而,由于方法在实际工程使用中存在介质压力、温度以及压力容器的结构形式、放置方式等因素影响,在后期的研究中应重点考虑这些运行环境因素对方法的影响研究,提高压力容器多损伤定位的可靠性。