铜电解阴极钛板碳化硅悬浮液超声波协同清洗研究*

蒋培民 吴张永 朱启晨 蒋佳骏 杨文勇 张 刚

(昆明理工大学机电工程学院,云南 昆明 650500)

钛板具有良好的耐腐蚀性、表面性质、附着力和剥离性能,常作为铜电解永久阴极使用[1]。电解完成后,需对钛板表面附着的铜层进行剥离,在剥离、吊运、矫平和打磨完成后,其表面会受残留铜、油污、灰尘、氧化层和化学残留物等污染。如果不进行表面清洗继续使用会导致电解效率降低,甚至会产生局部爆板现象,从而导致钛板使用寿命缩短[2]。因此,需对钛板进行彻底的表面清洁,保证其洁净度及表面质量满足电解工艺要求。

目前的工业清洗方式有刷洗、浸润式清洗、蒸汽式清洗、喷淋式清洗及超声波清洗[3-5],不同清洗方式适用于不同的清洗场合。而超声波清洗技术因具有更安全、更经济、清洁度高、清洗速度快、环境污染小、清洗对象不受限、易实现自动化及劳动强度低被广泛运用机械、光学、电子、轻工、纺织、化工、航空航天、船舶和医疗医药等领域[6-11]。

超声波清洗是利用高频声波在清洗液中产生的压力变化和液流动力学效应来清洗物体表面的一种方法[12]。超声产生的空化泡在固体表面附近溃灭,它会产生破坏性的微射流和冲击波剥落污染物,空化效应产生的局部高温高压削弱不溶污物的分子间力使污物层被分散和乳化,可去除95% 以上的污垢[8,13]。研究表明微小颗粒可用作空气泡的成核场所,以增加气泡的数量,同时还可以显著改善声场均匀性和降低空化阈值,进而可以产生更多的空气泡[14-15],另外,悬浮液在超声场下产生的协同效应具有加速清洗的效果。

本研究为了确定钛板最佳清洗参数,采用铝箔刻蚀法进行实验,以探究清洗距离、微颗粒及颗粒粒径和质量分数、pH 值、清洗温度等超声波清洗参数的最佳组合。通过在最优参数下对钛板进行清洗,并对清洗前后的表面洁净度、表面湿润性和微观形貌进行全面的表征和评价,为优化钛板清洗工艺在电解过程中取得更优越的电解效果做充分准备。

1 实验

1.1 实验材料与设备

实验材料:图1 为不同颗粒在25 ℃时距离换能器为零的条件下,经过2 min 超声处理后的铝箔腐蚀率。结果表明,SiC 颗粒表现出最高的铝箔腐蚀率,因此选定SiC 悬浮液作为最佳清洗介质。铝箔纸(河南省钰凯铝业科技有限公司,尺寸:6 mm×6 mm,厚度:25 µm);钛板,由云南铜业股份有限公司提供;SiC(平均粒径为40 nm、70 nm、1 µm、5 µm、10 µm、150 µm)、NaOH、HCl、去离子水,购买地均为国药集团化学试剂有限公司,所有化学试剂均为分析纯。

图1 不同颗粒下的铝箔腐蚀率

实验设备:超声波清洗机(浙江九江自动化有限公司,28 kHz,900 W);烧杯(江苏翌哲教学仪器有限公司);FA2004N 型电子分析天平(上海民桥精密科学仪器有限公司);DHG-9053BS-Ш电热恒温鼓风干燥箱(上海新苗医疗器械制造有限公司);JY-82B Kruss DSA 接触角测量仪(广州微平科技服务有限公司);GeminiSEM 360 场发射扫描电镜(德国Carl Zeiss 公司)。

1.2 实验方法

1.2.1 清洗距离的确定

在超声波清洗过程中,距离对清洗效果具有重要影响,恰当的距离确保声波有效地传递至被清洗物体表面,从而保持最佳的清洗效果。通过式(1),计算得到所选用超声设备的能量稀疏区和压缩区,具体结果如图2 所示,液面高度选取为156 mm。

图2 超声能量位置变化图

式中:c为超声波在水中的传播速度,c=1 460 m/s;f为超声波清洗机的频率,f=28 000 Hz。

1.2.2 清洗液的制备及实验

(1)将不同粒径及质量分数的碳化硅颗粒加入去离子水中并调配成稳定的悬浮液,并在25 ℃、频率和功率最大条件下超声分散5 min。如图3 所示,实验过程中始终保持烧杯内部悬浮液液面与清洗槽内液面相平。

图3 铝箔腐蚀法实验示意图

(2)实验前,首先将3 张铝箔纸作为一组进行称重并计数。实验过程中,采用固定架将铝箔纸固定在距烧杯底部2 mm 位置处,固定架体积很小不至于对实验造成干扰。同时,铝箔纸始终保持在能量稀疏区或压缩区,并根据要求调整固定支撑架的高度、水温和悬浮液的pH 值。

(3)每次进行2 min 的超声清洗实验后,更换清洗液,相同条件下重复3 次实验。将经过超声清洗的铝箔纸取出,在去离子水中进行漂洗,并放入电热恒温鼓风干燥箱中去除水分,进行二次称重和计数。最终,取3 次结果的平均值来评估清洗效率[16]。

1.3 超声波清洗效率实验方法

铝箔腐蚀法是一种评定超声波清洗效果的方法,通过观察铝箔样品在清洗过程中的腐蚀情况来进行评估,这种方法对于箔片的准确放置、超声频率、温度和其他变量非常敏感[17-18]。为了更准确和可靠地评估清洗效果,通常使用铝箔重量的变化来取代肉眼直接观察,以实现定量评估。如式(2)所示,计算得到铝箔重量的变化率,这个比例值越大则代表超声空化强度越强。由此可以确定不同参数对超声清洗效果的影响程度。

式中:S为清洗效率,S值越大清洗效果越好;m0为清洗前铝箔纸质量,mg;m1为清洗后铝箔纸质量,mg。

2 实验结果与讨论

2.1 铝箔腐蚀法对超声波清洗参数进行优化

2.1.1 距离对清洗效果的影响

图4 为去离子水在25 ℃的条件下铝箔的腐蚀率与距换能器的距离的关系图。从图中可以看出,在每个压缩区(约0 mm、26 mm、52 mm、78 mm、104 mm、130 mm、156 mm)铝箔的腐蚀量增加,而在稀疏区(约13 mm、39 mm、65 mm、91 mm、117 mm、143 mm)铝箔的腐蚀量减少,这种行为是由于入射和反射能量相互干扰,存在一种静止或驻波现象。在距离传感器约78 mm 处,铝箔的腐蚀几乎是26 mm 处最高峰的3 倍,这种额外的腐蚀和空化强度是由于超声波在液体中传播并达到液面时,因为液体和空气之间存在较大的声阻抗差异,导致超声波在液体-空气界面上发生部分反射回到液体中,反射波与入射波相互叠加,在液体中部形成高于其他位置的能量区域[19]。

图4 铝箔腐蚀率与距换能器距离的关系

2.1.2 不同粒径及质量分数对清洗效果的影响

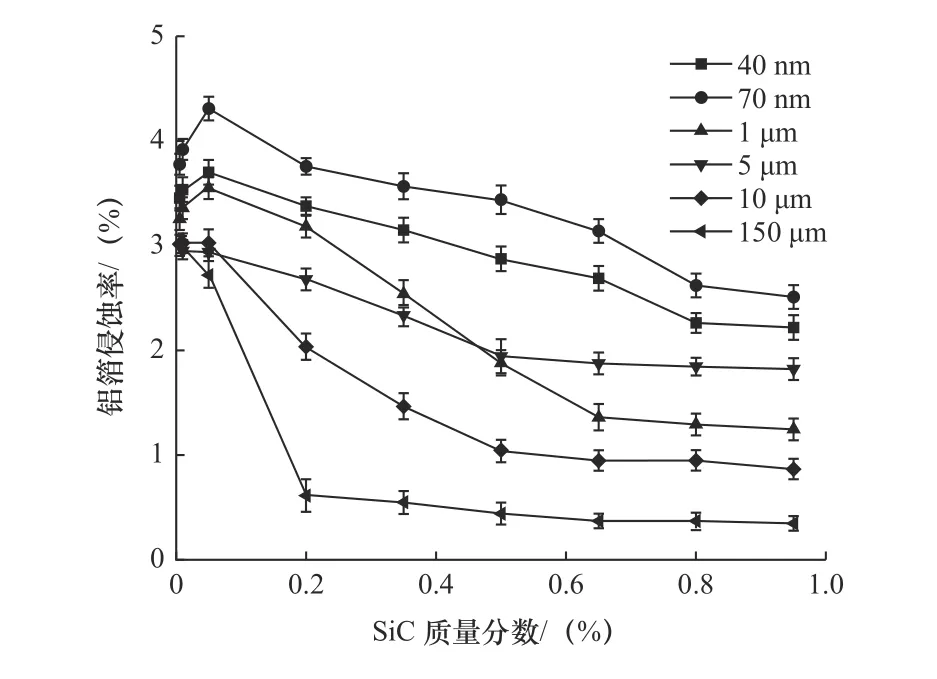

适当的颗粒粒径和质量分数对污染物的去除和清洗效率至关重要。根据2.1.1 节实验结果可知,在距换能器78 mm 时,超声波清洗效果最好。设定清洗距离为78 mm,悬浮液温度为25 ℃,碳化硅质量分数分别为:0.005%、0.01%、0.05%、0.2%、0.35%、0.5%、0.65%、0.8%、0.95%。

不同粒径和质量分数的铝箔腐蚀率如图5 所示。从图5 中可以看出,随着碳化硅质量分数的增加,颗粒粒径为40 nm、70 nm、1 µm 的铝箔腐蚀率先增加后减小,当质量分数为0.05%时,铝箔腐蚀率达到最大值。颗粒粒径为5 µm、10 µm、150 µm 的铝箔腐蚀率随碳化硅质量分数的增加呈线性下降趋势。超声波清洗时,悬浮液作为清洗介质会产生协同效应,协同效应包括:①空化效应,超声波使液体产生大量微小的气泡,在交变声压场变化下气泡快速崩溃并释放出能量,并伴有冲击波和微射流的产生,使污染物脱落及乳化[20-21];②碰撞效应,基液与固相颗粒之间的相互反复碰撞摩擦,以及粒子-气泡系统在分离和破裂过程中,由冲击波和气泡的爆炸性增长及非球形气泡坍塌的微射流驱动下,粒子最终以相对高的速度撞击边界[22];③颗粒增核,液体中加入适量的固体颗粒时,其中一些颗粒作为空穴或气泡的“成核剂”充当成核的场所,从而降低空化阈值,并有助于更多的空化泡形成[23];④增粘状态,悬浮在液体中的固体颗粒起障碍物的作用,阻碍液体的流动,从而增加流动阻力。当微颗粒加入足够的量时,粘度的增加可能对气泡动力学和协同效应的影响起着至关重要的作用[24];⑤粒子屏蔽,固体粒子达到足够高的数密度时,粒子间的相互作用非常强,以至于会有足够多的粒子起到“防护盾”的作用,这些粒子可以消散撞击粒子或微射流的破坏能量,防止能量直接撞击清洗对象[13]。最终,在适当协同效应下气泡爆炸产生的高温高压、微射流和颗粒碰撞下使得污染物从被清洗对象上撕裂、脱落或乳化,且颗粒的碰撞会对钛板表面缺陷进行修复,降低其表面粗糙度,利于后续的电解工艺。

图5 不同粒径及质量分数的铝箔腐蚀率

当碳化硅悬浮液质量分数小于0.05%时,没有完全触发协同效应机制。当质量分数为0.05%时,此时空化效应、碰撞效应和颗粒增核效应状态最佳,增粘状态和粒子屏蔽阻碍作用最小。当质量分数超过0.05%时,质量分数继续增加导致粘度的增加减少了气泡的膨胀,即增粘状态对声波的阻尼增加,微射流减速和冲击波衰减,增加气泡振荡时间和延长气泡寿命来抑制气泡的生长和缓冲气泡的破裂,从而起到减弱清洗效果的作用。当质量分数为0.5%~0.6% 时,因粒子屏蔽效应占主导作用抑制了清洗的效果。对于所有粒径的颗粒当质量分数超过0.8%后这种屏蔽效应对超声波清洗效果影响很小。当粒径超过5 µm 时,颗粒粒径过大不易分散到介质中,超声时观察到颗粒会聚集产生局部涡旋,大量颗粒会聚集到待清洗对象表面,屏蔽效应的产生对清洗效果产生抑制作用,质量分数小于0.05%时抑制效果不明显,超过该值时,抑制效果较明显。纳米级颗粒的加入清洗效果总体比微米级的颗粒好,因为超声时易分散,粒径相对较小比表面积较大,会产生更多的空化气泡和微射流,另外,在微米级颗粒中,粒径较大的在碰撞被清洗对象时的能量越高,清洗效果会更好。

2.1.3 pH 对清洗效果的影响

根据2.1.2 节实验结果可知,碳化硅粒径为70 nm、质量分数为0.05%时超声波清洗效果最好。设定清洗距离为78 mm,悬浮液温度为25 ℃,SiC 粒径为70 nm、质量分数为0.05%,pH 分别为:2、4、6、7、8、10、12。

不同pH 值下铝箔的腐蚀率如图6 所示。从图中可以看出,碳化硅颗粒的加入明显提高了超声波清洗效率,随着pH 值的增加,铝箔的腐蚀率先增加后减小,pH 为中性时达到最大值。在酸性条件下,清洗液中存在较多的氢离子,溶质中的离子和分子可能会与微小粒子发生相互作用,导致微小粒子受到额外的引力或斥力,影响粒子运动方向,pH 值越小可能导致液体的黏度增加,从而减弱了气泡的形成和破裂。另外,高浓度的酸性条件也可能引起溶液的腐蚀性增加,从而对气泡的空化产生不利影响,清洗效率也随之降低[25]。悬浮液为碱性时,观察到超声清洗更加均匀下现象,但清洗液中存在较多的氢氧根离子会与被清洗对象表面发生反应,形成水合氧化沉淀物,覆盖在清洗对象表面,起到一定的缓冲作用,随着pH 值的增大粘度相应也增加,减少了超声波空化的冲击力。中性时清洗液中的氢离和氢氧根离子相对平衡,气泡的产生和溃灭正常进行,悬浮液产生的协同效应最佳,清洗效果最好[26]。另外,酸碱会对环境造成污染,工业清洗一般不采用,中性兼顾了清洗效率和环境安全两方面。同时,碳化硅颗粒因其高硬度、高耐磨性和抗腐蚀性,以及悬浮液在静置条件下快速沉降且容易分离,使其可反复使用,相对于化学清洗剂,碳化硅悬浮液被视为一种更环保的清洗介质。

图6 不同pH 值下铝箔的腐蚀率

2.1.4 温度对清洗效果的影响

根据上述实验结果,选定各部分最佳参数,设定温度范围为25~85 ℃。不同温度下铝箔的腐蚀率如图7 所示。可以看出,铝箔的腐蚀率随着温度的增加先增大后减小。当温度较低时,悬浮液的黏度较高,空化泡的膨胀和崩溃受到抑制,这时分子间作用力相对较弱,清洗效果较差[27]。随着温度不断升高会导致扩散增强、溶解度增加和粘度降低,同时雷诺数相应增加,悬浮液内部分子和颗粒的布朗运动变得激烈[28]。当温度为55 ℃时,空化泡的膨胀和崩溃更容易发生,产生更强的冲击波、微射流和能量,清洗效率最好。温度过高时,清洗液的饱和蒸汽压增大,空化泡内部充满水蒸气,空化效应减弱,同时清洗液中的气体溶解度降低,导致清洗效率逐渐降低。

图7 不同温度下铝箔的腐蚀率

2.2 最优清洗效果表征

2.2.1 清洗前后洁净度对比

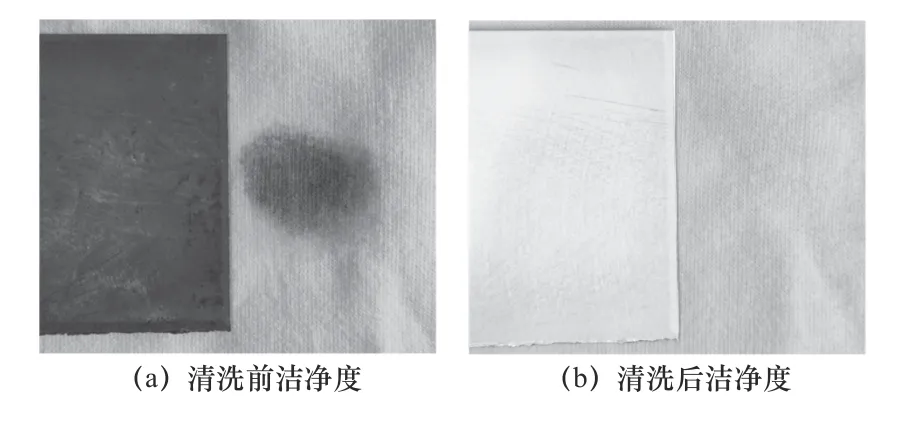

图8 为超声波清洗前后试件表面的洁净度对比图。清洗前使用蘸有乙醇的纯白色洁净棉布擦拭清洗件背面,从图8a 可以明显观察到清洗前材料表面有大量灰尘、油污等污染物,在最佳清洗参数下对钛板清洗5 min,并使用蘸有乙醇的纯白色洁净棉布擦拭清洗表面,如图8b 所示,清洗后的钛板表面变得洁净,表面呈现出钛板原始的金属光泽及形貌,表明采用碳化硅悬浮液的超声波协同清洗方式,可以使被清洗对象表面达到较高洁净度。

图8 清洗前后洁净度

2.2.2 清洗前后表面湿润性比较

图9 为清洗前后钛板表面的静态接触角。经过清洗后,钛板表面的静态接触角显著减小约24°,说明碳化硅悬浮液作为清洗介质赋予钛板较佳的润湿性能,静态接触角的减小可以使电解液能够更快速地在其表面铺展开,此优越的润湿性[29-30]有益于显著提高电解效率,为进一步优化电解工艺提供有力支撑。

图9 清洗前后表面接触角

2.2.3 清洗前后微观形貌及元素分析

图10 为超声波清洗前后的扫描电子显微镜微观表面形貌。从图10a 可以看出,钛板表面附着有大量不规则黑色和白色污染物,表面非常粗糙。经过清洗处理,钛板表面变得洁净、平整和光滑,恢复了其本身的金属质感,其表面污染物脱离呈现出原始形貌,使得钛板表面的粗糙度显著减小。

图10 清洗前后SEM 微观表面形貌

图11 为清洗前后的EDS 能谱图。可以看出,污染物所含元素特征峰值急剧减小或者消失,清洗后钛板固有元素特征峰占主导。表1 列出了清洗前后钛板表面元素组成及占比。可以看出,清洗前的钛板表面除了其本身所含的钛、铝、砷、锑、钠、钒、铁和铜元素外,还含有很多其他元素,如碳、氧、硫元素等,这些元素可能来自污染物或者氧化层;清洗后的钛板表面钛板固有元素占比增大,氧元素的增加是因为钛板表面产生了氧化层,其他元素含量急剧减少,说明附着在钛板表面污染物被去除,部分微量残留对后续的铜电解影响较小,这说明该种清洗方式几乎可以全部去除钛板表面的杂质,提高钛板表面质量和洁净度。

表1 钛板表面元素组成及占比

图11 EDS 能谱图

3 结语

(1)通过铝箔刻蚀法评估超声波清洗参数得出,以SiC 悬浮液作为清洗介质可降低空化阈值,显著提高清洗效率。确定了最佳的清洗参数组合:距离换能器78 mm、SiC 颗粒质量分数0.05%,粒径为70 nm、pH 值为中性、温度为55 ℃时,更容易激发协同效应中的空化效应、碰撞效应和颗粒增核,降低增粘状态和粒子屏蔽对清洗效果的影响,达到超声波清洗最佳平衡状态。

(2)在最优清洗参数配比下,清洗后的钛板表面95%以上的污染物得到有效去除,表面光亮,具有金属光泽,表面洁净度高,润湿性好,表面质量和微观形貌得到大大改善,满足后续电解工艺要求。

(3)SiC 悬浮液在静置状态下可以快速沉降,利于分离可重复使用,不污染环境,相较于化学清洗剂,满足再制造要求,未来可将碳化硅悬浮液作为一种绿色环保的清洗介质使用。