GH4169 铣削残余应力研究及工艺参数优化*

李 锋 陈 振 赵德中 李文科

(①西安航空学院飞行器学院,陕西 西安 710089;②西安航空学院机械学院,陕西 西安 710089;③西安航空发动机(集团)有限公司,陕西 西安 710021)

GH4169 是一种典型的耐高温镍基合金,广泛应用于航空、航天热端部件的制造,如涡轮、涡轮盘和叶片等,这些零件的工作环境苛刻,承受的应力和载荷大,很容易出现疲劳现象。金属材料在机械加工时,由于热、力耦合作用产生的残余应力对零件的疲劳寿命有很大影响[1]。因而,为了提高GH4169零件的疲劳寿命,研究GH4169 加工时的残余应力成为一个很重要的研究方向。

国内外学者对GH4169 的残余应力进行了大量研究。Akhtar W 等[2]通过试验研究了切削参数对GH4169 铣削表面粗糙度、残余应力以及显微硬度的影响规律;Amini S 等[3]采用陶瓷刀具进行了GH4169 的高速切削试验,分析了切削参数对加工表面粗糙度的影响规律;马芳薇等[4]通过试验研究了切削参数对GH4169 铣削表面粗糙度、表面残余应力的影响规律;朱卫华等[5]通过试验研究了不同刀具结构对GH4169 铣削表面残余应力的影响规律,并以表面残余应力为目标优化了刀具结构;陆嘉文等[6]通过GH4169 的电解加工试验,研究了不同电流密度下GH4169 磨削表面残余应力的变化范围以及残余应力层的深度。上述文献中,主要分析了切削参数、刀具结构和加工方式等工艺因素对GH4169加工残余应力的影响规律,其中切削参数的研究较多,因为加工残余应力对切削参数十分敏感,工程中也最容易实现控制。但上述文献中很少考虑多目标约束下的参数优化,文献[5]也是以表面残余应力为目标优化了刀具结构,属于单目标优化。工程中,多目标参数优化更贴近实际工况,能更好地考虑实际加工中多因素之间的耦合影响。

本文首先通过正交实验建立了GH4169 铣削参数与表面残余应力之间的经验公式,在此基础上应用遗传算法,以表面残余应力、切除效率的期望值为优化目标,建立了铣削参数的多目标优化模型,得到了优化后的铣削参数,并进行了实验测试。文中的方法可以为GH4169 铣削加工的参数选取提供一定的工程方法。

1 试验

1.1 试验条件

机床选用乔福YHVT850Z 立式数控加工中心;刀具选用K40 整体硬质合金4 齿球头铣刀,ϕ8 mm,16 把;切削液冷却;顺铣;试件设计为梯形块,4 块,每块分A、B、C、D四个区域,几何尺寸如图1 所示,其中Φ=60°;表面残余应力的测量采用加拿大PROTO LXRD-MG2000 残余应力仪测试。

图1 试件及分区

1.2 试验方案及结果

采用三因素四水平正交试验方案,因素、水平、试验方案及测试结果见表1。切削参数的选取是根据研究单位的经验值适当放大后确定的,切削宽度统一取0.25 mm。残余应力测量前先使用标块对仪器进行校准,校准后在每组参数的铣削区域沿进给方向选取3 个点进行测量并求取平均值作为最终值,每个点测量两个方向,如图2 所示。

表1 试验方案及结果

图2 残余应力测试及铣削试验

1.3 基于多元线性回归方法的指数型经验模型的建立

根据表1 中的测量结果,可以发现:在加工平面内,X向残余应力均表现为拉应力,Y向有部分(1~7 组)表现为压应力,其余表现为拉应力,加工表面的合残余应力经过矢量合成后均表现为拉应力。为了进一步研究切削参数对残余应力的影响规律,首先利用SPASS 软件,应用多元线性回归分析[9]方法进行拟合,得到加工表面合残余应力σtotal的回归方程为

多元线性回归方法在拟合前首先假设各变量与因变量之间存在线性关系,所以回归后还需验证假设的可信度。文中采用F值检验法进行显著性检验。F值检验法[7]规定:试验因素数为m,次数为n,给定显著性水平为0.05,若F

表2 σtotal 回归方程方差分析表

2 铣削参数对表面残余应力的影响规律

2.1 铣削参数对表面残余应力的影响主次分析

为了判断各切削参数对加工表面残余应力的影响主次,进而为参数优化提供依据。文中采用极差分析法对表1 中的试验数据进行处理,求出3 个变量的极差值。理论上某因素的极差越大,该因素改变时对应变量的影响越大,极差统计结果见表3。

表3 σx/σy 的极差统计结果

从极差统计可以看出:切削速度对σx和σy影响是最主要的,且相比其他参数影响是很明显的;对于σx来讲,每齿进给量的影响次之,切削深度影响最小;对于σy来讲,切削深度的影响次之,每齿进给量影响最小。

2.2 铣削参数对表面残余应力的影响趋势分析

根据表3 的残余应力极差统计结果,分别绘制切削速度、切削深度、每齿进给量对GH4169 铣削加工表面残余应力的影响曲线图,如图3 所示。

图3 表面残余应力随切削参数的变化曲线

图3a 所示为表面残余应力随切削速度的变化曲线,可以看出,X方向表面残余应力σx大于Y方向表面残余应力σy。σx表现为拉应力,且随着切削速度vc的增大而增大,当切削速度从10 m/min 增大到55 m/min,σx从152.91 MPa 增大到535.06 MPa,增大了382.15 MPa,增幅较大。这主要是由于平行于进给方向上表层热应力作用的结果,高温合金的导热性差,随着切削速度的增大,切削加工表面产生大量的热量,积聚在切屑底层,导致铣削温度升高而产生较大的热塑性变形,冷却至室温时在试件表面产生更大的残余拉应力。σy较复杂,在切削速度较低时呈现残余压应力,切削速度较大时呈现拉应力。当切削速度从10 m/min 增大到25 m/min,σy表现为压应力,且随着切削速度的增大而减小。当切削速度达到25 m/min 时,σy为-7.12 MPa,基本趋近于0。这主要是因为在垂直于进给方向上,切削速度相对较小时,机械应力相对于热应力占主导地位,同时垂直于进给方向的作用力对已加工表面产生的塑性挤光作用大于刀尖处产生的塑性凸出效应,导致试件已加工表面呈现出残余压应力。当切削速度从25 m/min 增大到55 m/min,σy表现为拉应力,且随着切削速度的增大而增大,当切削速度达到55 m/min 时,σy达到262.51 MPa。这主要是因为随着切削速度的增大,切削功率增大,切削产生的摩擦热增多,且高温合金的导热系数较小,导致铣削温度上升较快,并占据了主导地位,最终使表面呈现残余拉应力[8]。

图3b 所示为表面残余应力随切削深度的变化曲线,可以看出,X方向表面残余应力σx和Y方向表面残余应力σy均表现为拉应力,且X方向表面残余应力大于Y方向表面残余应力,随着切削深度ap的增大而略有增大,增幅较小。当切削深度从0.35 mm 增大到0.50 mm,σx从319.09 MPa 增大到384.18 MPa,增大了65.09 MPa,σy从57.74 MPa增大到99.40 MPa,增大了41.66 MPa,可见切削深度对残余应力的影响比较小。这主要是因为随着切削深度的增大,铣削力增大,在进给和垂直于进给方向上,塑性凸出效应造成的残余拉应力增大[8],而切削深度的增大对铣削温度和试件表面残留热塑性变形的影响不明显,所以σx和σy增大的幅度比较小。

图3c 所示为表面残余应力随每齿进给量的变化曲线,可以看出,X方向表面残余应力σx和Y方向表面残余应力σy均表现为拉应力,X方向表面残余应力σx不但大于Y方向表面残余应力σy,且二者相差较大,随着每齿进给量fz的增大均呈减小趋势。当每齿进给量fz从0.04 mm/z 增大到0.10 mm/z,σx从424.05 MPa 减小到281.84 MPa,减小了142.21 MPa,σy从81.04 MPa 减小到71.37 MPa,减小了9.67 MPa,可见每齿进给量的变化对σx影响较大。这主要是因为在进给方向上,随着每齿进给量的增加,金属切除率和所做的功增大,导致铣削温度升高,热塑性变形产生的残余应力占主导地位,在试件已加工表面呈现出残余拉应力状态,但是每齿进给量的增大却使刀具后刀面对已加工表面产生的挤光作用增强,产生的压应力增大,综合表现出σx和σy虽为残余拉应力,却呈现减小趋势。

综上所述,在实验参数范围内,GH4169 铣削加工要想获得较好的表面残余应力,切削速度应取较小值,切削深度的变化对残余应力的影响较小,每齿进给量应取较大值。

3 基于遗传算法的GH4169 铣削参数优化

3.1 遗传算法

遗传算法[9](genetic algorithms,GA)是在问题中搜索寻找近似解的一种方法,其思想是模仿自然界的进化论和遗传学机制,利用进化的思维找到解决问题的方案,通常借助计算机找到不明显的复杂的优化和搜索问题的解,近些年来已经被广泛应用于生物学、数理统计学、经济学和制造加工等工业工程多个领域。应用GA 算法解决问题的过程是一个典型的迭代过程,基本流程如图4 所示。

图4 遗传算法流程图

3.2 优化模型的建立

本文的目的主要是通过切削参数优化,一方面控制GH4169 材料切削表面残余应力以达到改善工件疲劳寿命的目的,另一方面提高GH4169 材料的切削效率。因此,下面以GH4169 表面残余应力、材料去除率为优化目标,采用遗传算法对GH4169的铣削参数进行多目标优化,以期达到较小的合表面残余拉应力、较高的材料去除率的目的。因此,多目标优化的数学模型可以表述为

式中:Q(ap,vc,fz)为材料切除量函数,Q(ap,vc,fz)=ae apfzz n(其中ae为铣削宽度,z为刀具齿数,n为主轴转速)。试验中ae=0.25 mm,z=4,(Def f为球头铣刀的计算直径)。σ(ap,vc,fz)为合表面残余拉应力,σmax为允许的最大表面残余应力值。文中采用退火罚函数法将有约束优化问题转换为无约束优化问题,根据式 σ(ap,vc,fz)-σmax≤0的约束条件,构造惩罚函数:

从而将优化问题转化为

3.3 参数优化

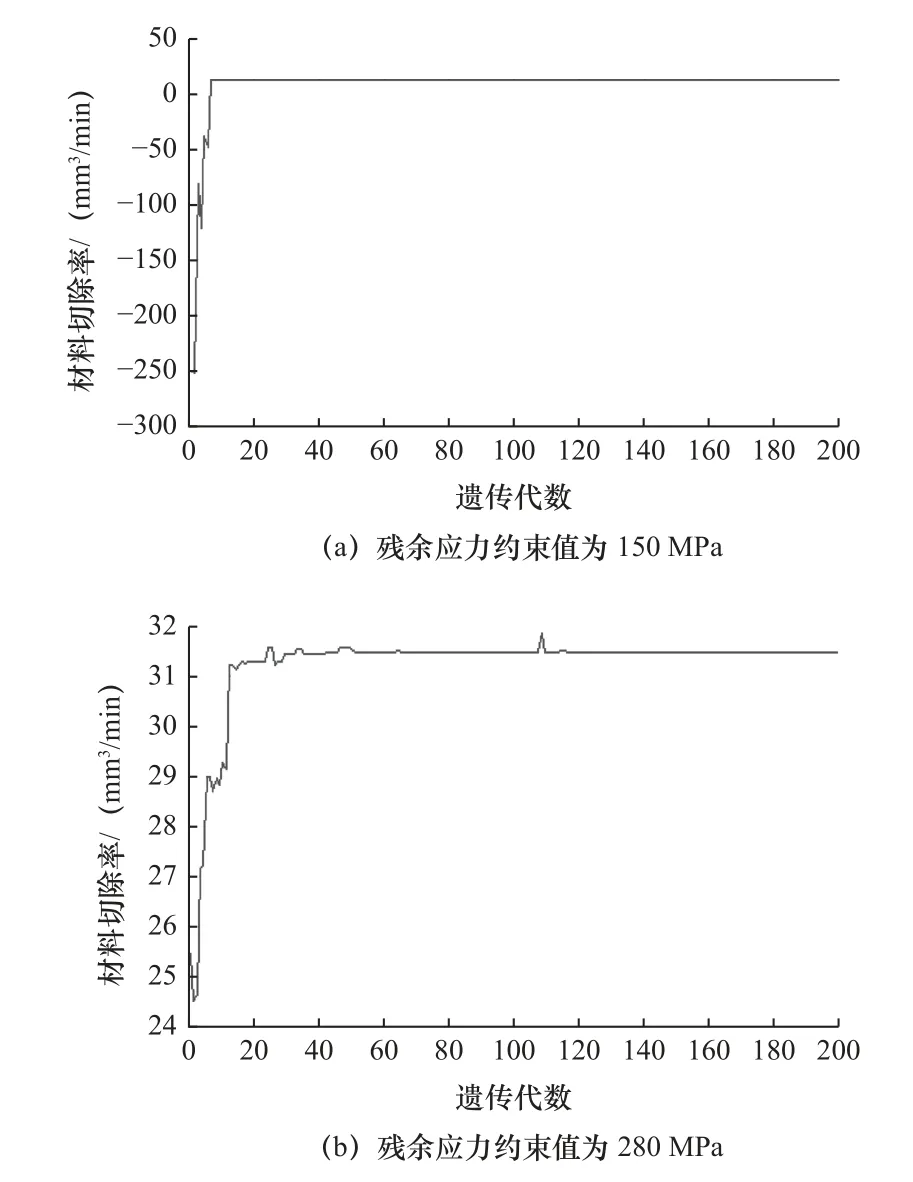

优化对象为vc、ap、fz这3 个变量,将3 个铣削参数看作一个结构对象,构成种群的一个因子。对铣削参数进行二进制编码后,采用轮盘赌方法进行选择操作,通过单点交叉法和离散变异法生成新的个体。算法中参数设定如下:初始种群大小Popsize=100,最大进化代数MAXGEN=200,交叉概率Pc=0.9,变异概率Pm=0.01,利用MATLABR2012a 对切削参数进行优化,残余应力约束分别为150 MPa 和280 MPa时,优化过程分别如图5a 和图5b 所示。

图5 铣削参数优化过程图

结合2 中的结论和切除率公式,每齿进给量直接取最大值0.10 mm/z,切削速度、切削深度和单位时间内材料切除量优化结果见表4。

表4 铣削参数优化结果

从表4 可以看出,当残余应力约束值取150 MPa时,材料切除率仅为11.893 mm3/min,加工效率过低。因此取残余应力约束值为280 MPa 时的优化结果。为了验证优化结果,以铣削参数组合vc=26.64 m/min、ap=0.45 mm、fz=0.10 mm/z、ae=0.25 mm 进行铣削加工实验。试验的条件、方案均相同,加工完后测得的GH4169 的表面合残余应力值σtotal为164 MPa,小于280 MPa,说明本文所建立的铣削参数优化模型正确,可用于指导生产实践。

4 结语

(1)切削速度对σx和σy的影响是最主要的;每齿进给量对于σx的影响次之,切削深度最小;切削深度对于σy的影响次之,每齿进给量最小。

(2)在实验参数范围内,GH4169 铣削加工要想获得较好的表面残余应力,切削速度应取较小值,每齿进给量应取较大值,切削深度的变化对残余应力的影响较小。

(3)应用遗传算法对GH4169 铣削参数进行多目标优化的组合为:vc=26.64 m/min,ap=0.45 mm,fz=0.10 mm/z,ae=0.25 mm。通过试验验证,该方法可用于指导工程实践。