卧式加工中心转台回转夹具定位销连线的数学建模及实例应用研究分析

李生斌 陈 帅 宋 伟 王 鹏 刘润杰 许小明

(①通用技术集团大连机床有限责任公司,辽宁 大连 116000;②通用技术集团机床工程研究院有限公司大连分公司,辽宁 大连 116000;③华中科技大学,湖北 武汉 430000)

卧式加工中心配转台回转夹具,形成专机的方案是企业针对加工产品相对稳定、批量较大零件的常用解决方法。卧式加工中心配转台回转夹具既可以充分发挥加工中心设备的高精度、高效率及高可靠性的特点,又可完成复杂、困难零件的加工工序。这类专用夹具可以避免工人在进行工件定位时产生的误差而影响被加工工件的精度,同时缩短了机械加工的时间,提高了机床的生产效率,进而提高了市场的竞争力。

卧式加工中心转台回转夹具是保证被加工零件加工精度(尺寸精度、几何精度和位置精度等)的关键部件,与加工中心部件有着极其密切的联系(如定位销、支撑面、转台回转轴线与机床坐标系的关系等),其设计、制造和调整都必须有严格的要求,才能使其持久地保持精度。正确地解决它们之间的关系,是保证卧式加工中心的工作可靠性和使用性能良好的重要条件。

1 摇篮式转台回转夹具构成

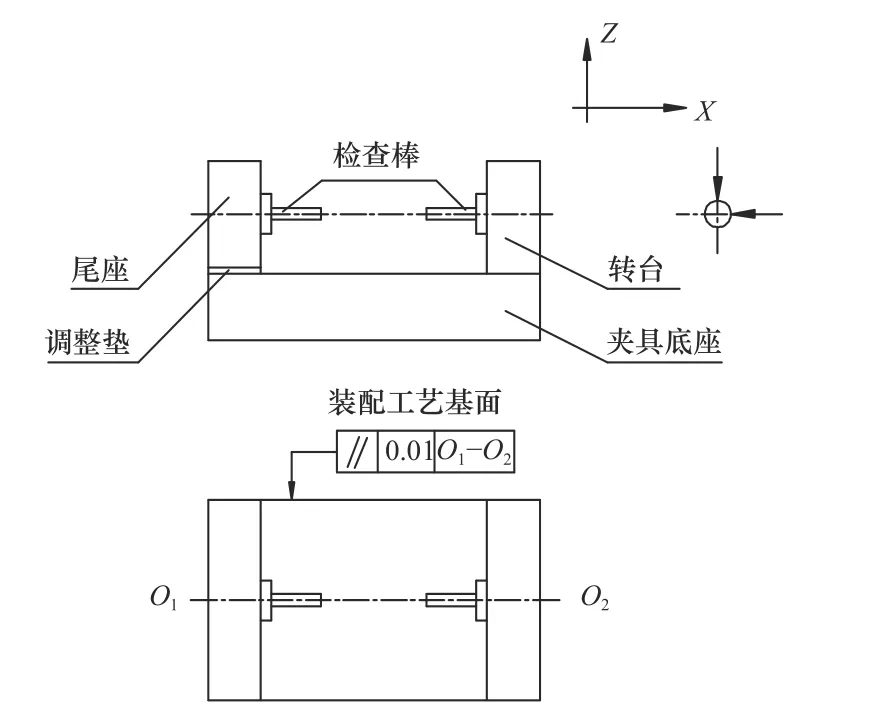

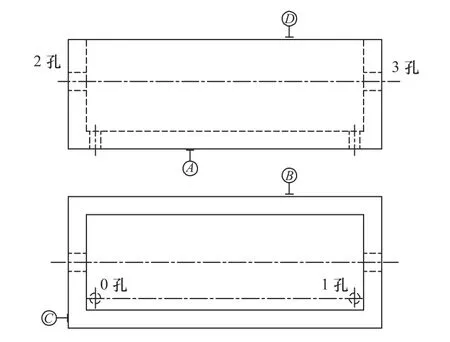

卧式加工中心转台回转夹具是由夹具体、转台、尾座等装置组成的一种复杂的夹紧定位结构,如图1 所示。夹具体,一般采用一个平面和两个定位销子的定位方法,消除被加工零件在空间位置的六个自由度,实现被加工零件在夹具体中的准确定位。定位销子一般采用固定式定位销的定位方法。当采用固定式定位销的结构时,一般采用圆柱销和菱形销相结合的定位方法以补偿孔距间距离的误差,这种结构既提高了定位精度,又有利于保证加工质量[1]。转台作为加工中心的重要的功能部件之一,为数控机床提供了回转坐标,提升了机床复杂加工能力,扩大了机床的使用范围。为提升数控转台的性能,国内科研工作者和设计人员做了大量的研究工作[2-8]。卧式加工中心转台回转夹具常见的结构形式是摇篮式转台。摇篮式转台,通常是在卧式加工中心的回转工作台上放置夹具底座,在夹具底座上放置转台和尾座,如图2 所示。

图1 卧式加工中心转台回转夹具简图

图2 夹具底座、转台和尾座关系示意图

在实际的工作中,为了便于找出问题、解决问题,通常在装配过程中,采用“层层检测”的方法,避免误差累积,影响判断。只有这样,才能保证装配质量。

首先应将夹具底座摆正,为此需要在夹具底座上增加装配工艺基面,如图2 所示,装配夹具底座时,要保证装配工艺基面和机床坐标系X向的平行度。

为保证转台和尾座的精度,一般用检查棒检测精度,具体检测步骤如下。

步骤1:分别检测转台端检查棒和尾座端检查棒各自对机床坐标系(如X向)的平行度(即检查棒的上母线对X向的平行度)。

步骤2:同轴度检测。为了保证同轴度,通常在尾座处增加调整垫。以转台端检查棒为基准,确定转台端检查棒和尾座端检查棒的同轴度(即两端检查棒的上母线和侧母线的同轴度),上母线精度不对时,修磨尾座端的调整垫;侧母线精度不对时,以转台端检查棒为基准,调整尾座端的检查棒位置,保证同轴度。以此摆正转台和尾座。

1.1 摇篮式转台回转夹具型式Ⅰ

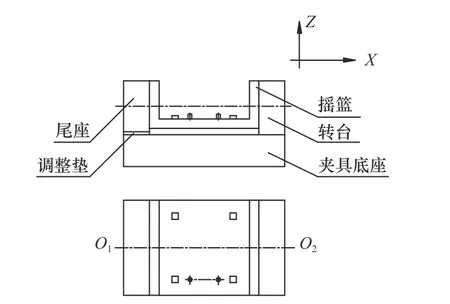

如图3 所示,在转台和尾座间增加个一体式摇篮作为夹具体。一体式摇篮对加工精度要求较高,如图4 所示。

图3 摇篮式转台回转夹具型式Ⅰ

图4 一体式摇篮回转夹具精度要求简图

两端基准孔EF连线对定位安装基面A面的平行度;B、C面对两端基准孔EF连线的垂直;两定位销孔连线D对两端基准孔EF连线的平行;只有保证一体式摇篮的加工精度,才能进行后续的装配。

1.2 摇篮式转台回转夹具型式Ⅱ

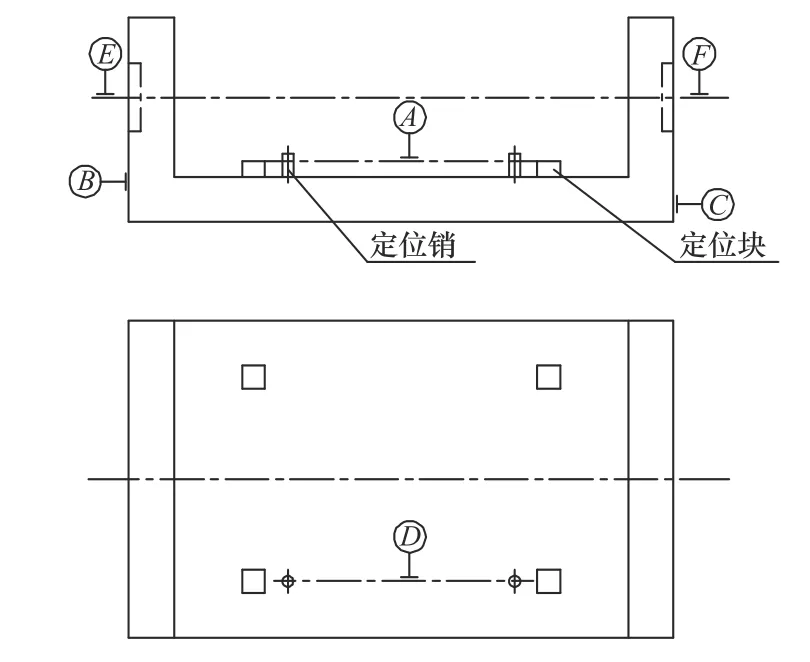

如图5 所示,分别用左L 板和右L 板连接尾座和转台,其上放置夹具底板。针对这种型式的摇篮式转台,在确定了夹具底座、转台和尾座的位置精度后,依据“层层检测”法,接下来就应该确定左右L 板的精度,夹具底板的精度及定位块、定位销的精度。

图5 摇篮式转台回转夹具型式Ⅱ

1.2.1 确定左右L 板精度

在左右L 板回转中心孔位置处穿入装配用检查棒,检测并保证如下精度:

(1)左右L 板两端检查棒的同轴度。

(2)左右L 板两端检查棒侧母线连线对夹具底座装配工艺基面的平行度(即与X轴的平行度)。

(3)左右L 板安装基面的共面度以及对夹具底座底面的平行度。

1.2.2 确定夹具底板精度

保证夹具底板的上平面对夹具底座底面的平行度。

1.2.3 确定定位块和定位销精度

在夹具底板上安装定位块和定位销,检测并保证如下精度:

(1)定位块组成的定位面A面共面度及对夹具底座底面的平行度。

(2)两定位销连线B对夹具底座装配工艺基面的平行度(即与X轴的平行度)。

摇篮式转台也可借助样件进行相关精度检测。样件是无导向的专用机床总装和调试过程中确定主轴与夹具相对位置精度的一种辅具。样件的定位部分和被加工工件的定位型式一样,而精度有所提高。通常样件精度一般高于机床精度2~3 倍[9],这需要根据机床和被加工工件的具体情况来确定。样件中增加的检测基准面是为了保证夹具和机床坐标系的位置精度。为此,摇篮式转台设计的样件一般型式如图6 所示。

图6 摇篮式转台样件示意图

样件上的0 孔是工件的圆形定位销孔;1 孔是工件的菱形定位销孔;2 孔和3 孔是确定夹具的回转中心用孔。样件的A面为定位面,B面、C面、D面用于机床找精度时使用,其中B面用于检测样件与机床坐标系X轴的平行度;C面用于检测样件与机床坐标系Z轴的平行度;D面用于检测样件与夹具体定位面的平行度。

2 分析定位销可能出现的几种情况

在实际检测精度时,两定位销连线不仅影响夹具体的精度,也涉及工件编程时基准的设定,因此比较重要。下面针对定位销连线出现的几种情况分别进行详细说明,并给出解决的办法。

2.1 两定位销连线可能出现的3 种情况

卧式加工中心转台回转夹具定位销连线在检测过程中可能会出现如下3 种情况,如图7 所示。

图7 定位销连线与转台回转轴线、机床坐标系示意图

(1)转台回转轴线与机床坐标系平行,但定位销连线与转台回转轴线不平行。

(2)转台回转轴线与机床坐标系不平行,但定位销连线与转台回转轴线平行。

(3)转台回转轴线与机床坐标系不平行,且定位销连线与转台回转轴线不平行。

出现上述几种情况,不但影响机床的几何精度,同时影响机床的加工精度,因此必须仔细分析,采取相应措施。在精度检测过程中,针对出现以上的这3 种情况,建立数学模型,归纳出了一套公式。

2.2 建立数学模型

2.2.1 建立数学公式

定位销连线对转台回转轴线平行误差:

即:(定位销2 在0º位时测表读数-180º位时测表读数)÷2。

转台回转轴线对机床坐标系平行误差:

即:(定位销2 在0º位时测表读数+180º位时测表读数)÷2。

其中,∆0◦为转台在0º位时定位销1 读数为0,定位销2 的测表读数;∆180◦为转台在180º位时定位销1 读数为0,定位销2 的测表读数。

2.2.2 公式推导过程

(1)建立坐标系:用三坐标单元(加工中心)X、Y轴建立坐标系[6]。

(2)用剖面线表示夹具体定位销检测面,如图8 所示。其中定位销1 在0º位时读数为A1,在180º位时读数为;定位销2 在0º位时读数为A2,在180º位时读数为。

(3)推导:确定各点Y向坐标值。

定位销1:在0º位时读数为A1,在180º位读数为。

定位销2:在0º位时读数为A2,在180º位时为,所以A2=A1-∆ 0º(∆0º为转台在0º位时定位销1读数为0,定位销2 的测表读数)。

推导式(1):

即:(定位销2 在0º位时测表读数-180º位时测表读数)÷2,表示定位销连线对转台回转轴线平行误差。

推导式(2):

定位销2 的读数差减去定位销1 的读数差取其平均值。

即:(定位销2 在0◦位时测表读数+180◦位时测表读数)÷2,表示转台回转轴线对机床坐标系平行误差。

2.3 具体实例分析

在实际精度检验中,会出现很多不同的检测结果,为了把错综复杂的情况分析清晰,先归纳一些简单的实例由浅入深进行剖析(其中:↓表示表头朝下,↑表示表头朝上)[10]。

2.3.1 实例1

转台回转轴线与机床坐标系平行,但定位销连线与转台回转轴线不平行。

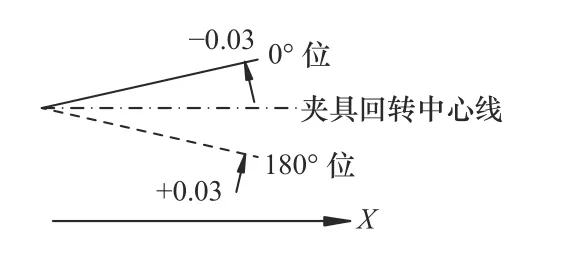

(1)检测:转台在0º位时,移动坐标系,检测两定位销1、2 两点,测表在1 点时的读数为0,测表在2 点时的读数为-0.03 mm;将转台转到180º位时,移动X坐标轴,检测1、2 两点,测表在1点时的读数为0,测表在2 点时的读数为+0.03 mm。

(2)计算与判断:将实测值代入式(2),计算得[-0.03 +(+0.03)]÷2=0,表示转台回转轴线与机床坐标系X轴移动平行误差为0;将实测值代入式(1),计算得[-0.03-(+0.03)]÷2=-0.03 mm,表示定位销连线与转台回转轴线平行误差为0.03 mm。误差简图如图9 所示。

图9 转台回转轴线与机床坐标系平行,定位销连线与转台回转轴线不平行

(3)对策:将误差计算值与出厂合格证比较,如果误差计算值超差,可将定位销1、2 上的定位孔按实测值修正后放孔镶衬套,重新加工定位销1、2 孔解决。

2.3.2 实例2

转台回转轴线与机床坐标系不平行,但定位销连线与转台回转轴线平行。

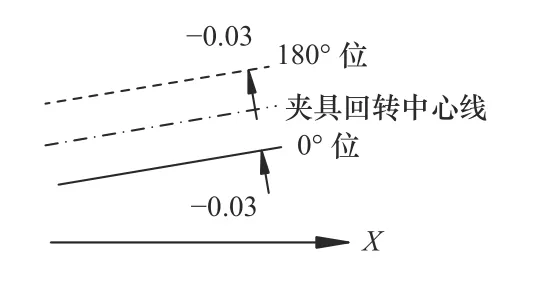

(1)检测:转台在0º位时,移动X轴检测定位销1、2 两点,测表在1 点时的读数为0,测表在2 点时的读数为-0.03 mm;将转台转到180º位时,移动X轴,检测1、2 两点,测表在1 点时读数为0,测表在2 点时的读数为-0.03 mm。

(2)计算与判断:将实测值代入式(2),计算得[-0.03 +(-0.03)]÷2=-0.03 mm,表示转台回转轴线与机床坐标系X轴移动平行误差为0.03 mm;将实测值代入式(1),计算得[-0.03-(-0.03)]÷2=0,表示两定位销连线对转台回转轴线平行误差为0。误差简图如图10 所示。

图10 转台回转轴线与机床坐标系不平行,定位销连线与转台回转轴线平行

(3)对策:重新调整夹具底座,按实测值整体转动,使转台回转轴线与机床坐标系X移动平行。

2.3.3 实例3

转台回转轴线与机床坐标系不平行,且定位销连线与转台回转轴线不平行。

(1)检测:转台在0º位时,移动X轴,检测两定位销1、2 两点,测表在1 点时的读数为0,测表在2 点时的读数为0;将转台在180º位时,移动X轴,检测1、2 两点,测表在1 点时的读数0,测表在2 点时的读数为-0.06 mm。

(2)计算与判断:将实测值代入式(2),计算得[0 +(-0.06)]÷2=-0.03 mm,表示转台回转轴线与机床坐标系X轴移动平行误差为0.03 mm;将实测值代入式(1),计算得[0-(-0.06)]÷2=+0.03 mm,表示两定位销连线与转台回转轴线平行误差为0.03 mm。误差简图如图11 所示。

图11 回转轴线与机床坐标系不平行,定位销连线与回转轴线不平行

(3)对策:从本示例可以清楚判断出两种不同的误差交错在一起,一种是转台回转轴线与机床坐标系X轴移动间的平行误差,可采取实例2 的对策,即重新调整夹具底座,按实测值整体转动,使转台回转轴线与机床坐标系X轴移动平行;另一种是两定位销连线与转台回转轴线平行误差,可采取实例1 的对策,即将误差计算值与出厂合格证进行比较,如果误差计算值超差,可将定位销1、2 上的定位孔按实测值修正后放孔镶衬套,重新加工定位销1、2 孔。

2.3.4 实例4

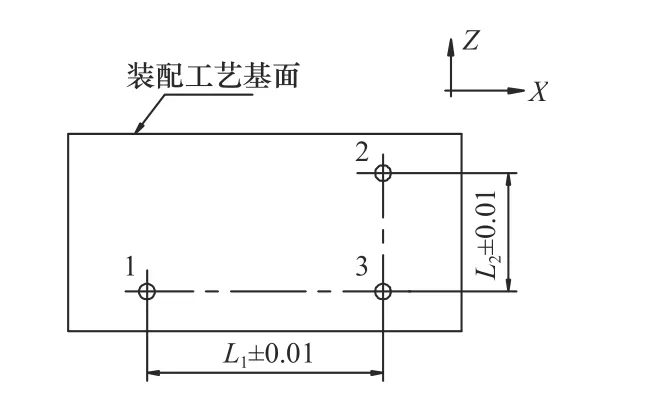

定位销连线呈一定角度(即定位销连线与装配工艺基准面有一定角度),如图12 所示。

图12 定位销连线与装配工艺基面有一定角度示意图

在销孔2 与Z轴方向平行处,增加一个工艺销孔3,通过销孔1、工艺销孔3 的连线检测定位销孔连线与夹具回转中心连线及与机床坐标系X轴移动之间的平行关系,判定夹具是否满足合格证要求,如果精度不对时,应采用上述的方法进行返修。

3 结语

本文主要讲述了两个方面的问题,有利于提高装配制造技术,使产品质量上升到一个新的台阶。

(1)介绍了卧式加工中心配置摇篮式转台回转夹具的两种型式,并阐述了针对这两种型式的回转夹具在装配中采取检测的方法,以保证装配精度。

(2)分析了转台回转夹具两定位销连线与转台回转轴线、机床坐标系三者之间的关系,推导、归纳了公式,并以实例解释了公式的应用。在实际应用这些公式时,应注意检测方法是否一致。