中间包偏心梁整体式吊具的研究与应用

田 波,雷 洲,丁洪周

(山东钢铁股份有限公司莱芜分公司炼钢厂,山东济南 271104)

0 引言

中间包是短流程炼钢中用到的一个耐火材料容器,位于钢包和结晶器之间的中间包车上,作为钢包和结晶器之间的缓冲容器,用于浇注时存储和分配钢水,以实现多炉连浇。中间包吊具为一种起重机械设备,用于实现连铸中间包吊装等功能。常规中间包的设计不存在偏重,且中间包吊具一般为分体式吊具,按照AQ 2001—2018《炼钢安全规程》规定:炼钢车间铁水、钢水或液渣,应使用铸造起重机,铸造起重机额定能力应符合GB 50439—2015《炼钢工程设计规范》的规定;AQ 7011—2018《高温熔融金属吊运安全规程》规定:炼钢企业吊运铁水、钢水或液渣,应使用带有固定龙门钩的铸造起重机,铸造起重机额定能力应符合GB 50439—2015 的规定。因此,可分式的吊具不能吊装带有液态钢水的中间包。

山钢股份莱芜分公司炼钢厂新动区为十机十流小方坯连铸机型,使用的双中间包为偏心式设计。目前中间包吊装过程中,由于中间包本身存在偏重,使用正常的中间包吊具吊装偏心中间包,存在偏重、歪斜问题,吊装不能处于垂直状态。同时,起重机钢丝绳与吊具滑轮之间存在倾斜,不能保证钢丝绳、中间包吊具与中间包的垂直度,影响安全吊装,存在较大的安全风险。为此,设计中间包偏心梁整体式吊具,实现安全、可靠、合规的中间包吊运。

1 存在的问题及分析

1.1 存在的问题

十机十流小方坯连铸机使用偏心式设计的双中间包,每个中间包有4 个耳轴,中间包本体存在偏重。连铸跨起重机原设计吊运中间包的吊具为整体式常规吊具,在吊装偏重的中间包过程中,吊装不能处于垂直状态,钢丝绳与吊具滑轮存在倾斜,不能保证钢丝绳、中间包吊具与中间包的垂直度。此时,起重机钢丝绳通过一系列滑轮,且会受到倾斜造成的不均匀受力、弯曲和挤压的反复作用,加速了钢丝绳的磨损及断丝,存在较大安全隐患。

1.2 问题分析

中间包吊具设计虽然考虑了需要满足吊运含熔融金属装置的安全规范要求,将其设计为整体式吊具,但在吊装过程仍存在偏重问题。分析原因如下:

(1)十机十流小方坯连铸机为双中间包设计,中间包为异型偏心式中间包,钢包采用双水口形式,一个钢包水口对应一个中间包(5 个流),中间包采用L 形设计,因此中间包本体存在偏重(图1)。

图1 十机十流小方坯连铸机偏心中间包

(2)整体式吊具设计行车钢丝绳通过均匀布置在吊具横梁上的2 组滑轮组带动横梁,通过吊钩叉、板钩进行中间包的吊装。由于中间包偏心,使中间包本身存在偏重,而中间包吊具横梁上的2 组滑轮组为均匀布置,吊具中心与吊装重心重合,在吊装过程中无法起到调整中间包偏重的效果,导致吊装过程出现偏斜问题。

2 设计优化方案

2.1 设计要求

根据十机十流双中间包偏心式设计情况,并结合AQ 2001—2018《炼钢安全规程》及AQ 7011—2018《高温熔融金属吊运安全规程》的要求,中间包吊具必须满足以下要求:

(1)中间包吊具按照整体固定式吊具进行设计,包括吊具横梁、滑轮组、叉形件、龙门钩等部件。设计使用板钩进行中间包的4 点吊装,满足含有熔融金属的中间包吊装。

(2)根据中间包存在偏心重量的实际情况,吊具设计时要根据中间包的重心位置进行配重,保证在空载及重载时都能保持平衡,以保证其能够运行平稳。因此,首先要确定中间包的重量及重心,只有确定中间包的重心位置后才能合理设计中间包吊具的重心位置,解决吊装存在偏重、倾斜等问题,确保吊装垂直。

(3)中间包吊具起重负荷应满足中间包在事故满包钢水状态下的吊装能力,并根据现场情况考虑吊具设计强度及相应的规范要求。

(4)中间包吊具需要具备刚度可靠、不易变形的特性,设计结构不宜复杂,应进行轻量化设计,并根据中间包在不同液面时的状态,灵活调整偏心重量,以实现中间包的快速吊装。

(5)根据AQ 7011—2018《高温熔融金属吊运安全规程》规定:吊运熔融金属的起重机的主梁下翼缘板、吊具横梁等直接受高温辐射的部位和电气设备,应采取隔热防护措施。因此,中间包吊具应设计隔热防护装置。

2.2 设计思路

为满足现场使用要求,对中间包吊具进行优化设计,思路如下:

(1)结合原起重机主起升结构,按照铸造起重机的要求进行设计。原起重机主起升机构由4 根钢丝绳组成,吊具按照设计2 组卷筒上的2 根钢丝绳分别通过新中间包吊具2 组动滑轮组,实现吊具随钢丝绳的起升、下降功能,因此吊具设计包含吊具横梁、滑轮组、叉形件、龙门钩及配套的固定销轴,确保中间包吊具为整体固定式吊具。

(2)对中间包进行建模和受力分析,对中间包吊具动滑轮组进行偏心设计,在中间包吊具一侧设计配重装置。配重装置应可拆卸并且装卸方便,保证快捷,能够实现与中间包偏心的相互抵消,以保证垂直吊装。

(3)针对中间包内液面高度的变化及载荷重量变化,满足各种状态下的吊装,中间包吊具的设计载荷必须充分考虑满足重载情况下的中间包的吊运。载荷重量为中间包包壳+耐材+钢水+包盖+吊具的总重量。

(4)中间包吊具横梁采用Q355B 钢板加工箱型梁,箱体焊缝、销轴需进行探伤。箱型梁设计叉形件,叉形件为整体锻件,中间包吊具含板钩。吊具滑轮护罩厚度不低于10 mm,采用全封闭护罩,以避免钢丝绳的出槽。滑轮片为轧制滑轮片,母板厚度不低于40 mm,轮片轧制均匀,滑轮装配后应能灵活转动,无侧向摆动。板钩的设计尺寸需满足正常中间包吊装的空间需求,可正常摘挂钩。配重装置的设计考虑采用单片配重块插入一侧梁体支撑部位,通过螺栓进行固定,实现灵活拆装调整。

(5)箱体需要具备良好的耐热及抗变形性能。在中间包吊具底部设计加装隔热板,隔热板采用两层钢板,中间夹层为隔热保温材料,满足吊具隔热安全防护要求。

2.3 设计分析

测算中间包在不同液面时的重心位置,并进行建模受力分析。由于吊具按照铸造起重机整体固定式吊具要求,吊具在横梁上设计为加装双滑轮组的双吊点,因此吊具在水平方向不会失衡,吊装过程只会影响两侧受力的大小。当吊点中心与中间包重心位置不一致时将造成偏斜。通过测算中间包重心坐标变动幅度大小随中间包液面变化的规律,取变动中间值设置滑轮组位置为双吊点位置进行设计,并在距离滑轮组一侧的近端设计配重块,进行不同液面状态时的调节,实现中间包的垂直吊装。根据测算分析结果,设计制作用于吊运中间包的偏心梁整体式吊具。

2.4 设计方案

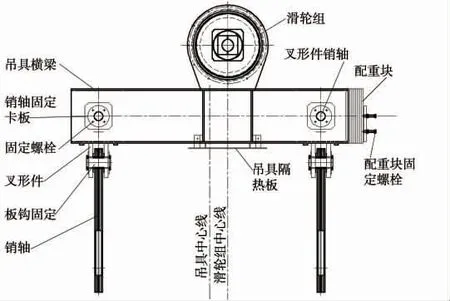

通过对中间包不同液面的偏重分析,设计中间包偏心梁整体式吊具,包括吊具横梁、滑轮组、叉形件、固定销轴、板钩、配重块及隔热装置(图2)。偏心梁整体式吊具横梁设计为工字形横梁,吊具横梁的上方两侧端各设置滑轮组,滑轮组的中心线需要偏移吊具横梁侧端的长度方向的中心线设置。在吊具横梁四端的下方都通过叉形件与龙门钩进行连接,在靠近滑轮组一侧的吊具横梁两端设置可拆卸的配重块。通过对配重块的增加、减少进行调整,实现对不同液面时的垂直吊装。优化后,吊具通过横梁上方的2 套滑轮组与起重机钢丝绳进行连接,形成双吊点整体式吊具,因此吊具在水平方向不会失衡,只会影响两侧受力的大小,对于偏心中间包来说,其一侧偏重会导致偏心歪斜。使用本吊具时,由于滑轮组和吊具横梁本身的偏心设置,吊具的偏心与中间包的偏心相互抵消,因此吊装后偏心中间包仍处于垂直状态,不会造成钢丝绳与吊具滑轮倾斜。

图2 偏心梁整体式吊具设计优化

通过中间包偏心梁整体式吊具,实现连铸偏心中间包的吊装,灵活调整偏心配重块重量,保证偏心中间包的吊装始终处于垂直状态,避免由于中间包的偏重导致吊装时的歪斜,从而保证起重设备工作稳定及吊装的安全。

3 实施效果

对中间包吊具进行优化设计,一般中间包浇铸完成后为空包状态进行吊装,吊具可不额外增加配重块进行正常吊装,吊具的偏心与中间包的偏心相互抵消,使吊具在吊装偏心中间包的过程仍处于垂直状态,不会造成钢丝绳与吊具滑轮倾斜。优化后,中间包吊具在吊装中间包的过程中运行平稳、安全,实际应用效果良好(图3)。

图3 偏心梁整体式吊具

当中间包处于事故状态,存在液态钢水需要应急吊装时,在中间包偏心梁吊具距离滑轮组一侧的近端增加配重块进行调节,调节过程操作便捷、劳动强度低。对不同液面状态所需的配重进行标记,适当调整配重重量,解决了偏心问题,可确保中间包吊装的平稳、垂直性,同时也符合冶金行车必须使用整体式吊具的规定要求,从而保证了吊装的安全。

4 结束语

本文对中间包偏心梁整体式吊具进行了优化设计,采用合理、经济的方案解决了中间包吊具的设计缺陷,同时满足AQ 2001—2018《炼钢安全规程》及AQ 7011—2018《高温熔融金属吊运安全规程》的相关要求,可以吊装带有液态钢水的中间包。从根本上消除了中间包吊装存在倾斜的问题,杜绝了钢丝绳与滑轮组的异常倾斜受力,提高了滑轮组及钢丝绳的使用寿命,同时确保中间包吊装的平稳、垂直性。中间包吊具为整体式吊具,不需要二次摘挂可分吊具,符合冶金铸造起重机必须使用整体式吊具的规定要求,具有结构简单、操作便捷、隔热防护效果好、使用寿命长等特点,具有较高推广价值。