基于质子膜的尿残液膜蒸馏影响因素研究*

张非凡,张良长,薛玉荣,李 森,田 科,吴志强

(1. 湘潭大学 环境与资源学院,湖南 湘潭 411105;2. 中国航天员科研训练中心,北京 100094)

0 引言

由于生存环境缺失,水、氧气和食物等生保物资补给受限,长期的人类太空任务依赖于环境控制与生命保障系统(下文简称环控生保),空间站内通过物化再生技术实现水资源的再生循环,其中尿液通过蒸汽压缩蒸馏的方式回收70%~85%的水分[1-2],完成尿液处理的同时会产生120~180 L每人每年的尿残液[3].这部分尿残液中仍含有较多水分,对于提升环控生保系统水资源闭合度有重要意义,完成尿残液减量化处理和水分回收是下一步研究的重点.而尿残液具有强酸、强腐蚀性,同时固体物质含量也趋于饱和,进一步处理难度大.前期开发的基于微孔疏水膜的间接加热气扫式膜蒸馏技术,有望完成尿残液中85%以上的水分回收[4],但其在膜材料使用寿命以及回收水质量上还有待进一步优化.本文在此基础上探究基于强亲水性膜材料实现尿残液水分回收的可行性,为尿残液的处理提供新途径.

质子膜由疏水性的主骨架和亲水性的磺酸基团聚合而成,能选择性透过水分子并阻止挥发性气体成分逸出,被广泛用于气液分离、能源生产、燃料电池、渗透汽化等场合[5-9].有多项研究[10-12]通过数值模拟和试验探讨了质子膜的水分传输性能,表明质子膜中的水分运输与温度、湿度和膜厚度等因素有密切的关系.质子膜在废水处理中的应用方式主要为微生物燃料电池提供膜电极材料,如有研究者制备出基于质子膜的复合膜,建立微生物燃料电池系统,可以有效去除废水中的COD,并且对生物结垢有较高的抵抗力[13];还有研究者使用质子膜制成的生物燃料电池处理厨房废水,COD去除率达77%[14].质子膜作为膜蒸馏介质用于尿残液或相关废液的处理尚未见报道,而质子膜由于同时具有强吸水性、良好的化学稳定性以及水分子选择透过性,理论上能满足尿残液处理要求.基于此,本文提出以质子膜为膜蒸馏介质,完成尿残液膜蒸馏,并建立尿残液质子膜膜蒸馏传质传热模型,考察不同质子膜材料的膜蒸馏性能,并探究工艺参数对膜蒸馏性能的影响,为下一步的技术开发提供依据.

1 质子膜尿残液膜蒸馏性能实验研究

1.1 试验材料与方法

试验用尿残液与张良长等[4]研究论文相同,为尿处理子系统的尿蒸馏试验产品,其pH为1.38,固体物质质量分数12.17%.本文从国内外各主要质子膜材料生产厂家筛选7种质子膜材料(如表1所示),分别以尿残液和自来水为蒸馏对象,开展气相接触和液相接触两种模式下的蒸馏试验,以评估各质子膜材料在实验室条件下的尿残液蒸馏性能.

表1 试验用质子膜材料及部分参数

下图1给出试验装置及两种蒸馏模式的运行示意图,装置整体由可拆卸的尿残液储存腔和吹扫气体腔两部分组成,中间夹装质子膜(尺寸100 mm×200 mm)材料.气相接触模式下,料液不与膜材料直接接触,料液与膜材料之间有空气间隔,如图1(a)所示,水分首先在尿残液与空气界面处蒸发,并以自然对流方式传输至气-膜界面,被质子膜吸收,然后渗透至质子膜外侧.液相接触模式下,装置倒置,料液与膜材料直接接触,如图1(b)所示,尿残液中水分直接被质子膜吸收,在外侧解析,然后由吹扫气体带走.

图1 实验装置及两种蒸馏模式示意图:(a)气相接触模式;(b)液相接触模式Fig.1 The diagram of environmental setup with two types of distillation:(a) Gas phase contact mode;(b) Liquid phase contact mode

本文研究质子膜对自来水和尿残液两种不同料液的蒸馏性能,同时,为了降低上一批实验对下批实验的影响,每种材料按照先自来水后尿残液,先气相接触后液相接触的顺序开展4个批次实验,分别为自来水气相接触、自来水液相接触、尿残液气相接触和尿残液液相接触试验,以初步评估质子膜材料的蒸馏性能.试验过程中定期记录装置的整体重量变化(电子秤,LA34001S,德国Sartorius)和环境温湿度(环境温湿度计,174H,德国Testo)变化,通过重量损失情况计算蒸馏速率,同时观察蒸馏过程当中膜材料状态.

1.2 质子膜尿残液膜蒸馏性能

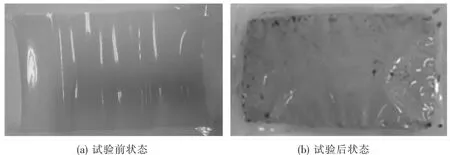

膜材料初始与试验后状态如图2所示,试验结束后的质子膜呈淡黄色,尺寸略有扩张.在尿残液液相接触试验后会出现结晶现象,但结晶物与质子膜没有结合,易脱落,使用纯净水冲洗即可冲洗表面结晶.尿残液直接接触面有刺鼻的味道;吹扫气体侧无污渍,刺鼻味道明显减弱.整个试验过程中没有出现尿残液渗透至滴漏情况发生.

图2 试验前与试验后质子膜状态Fig.2 Photos of ionomer membranes before and after test

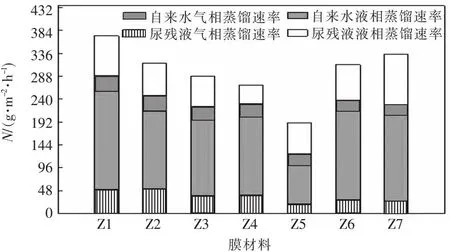

图3给出了7种质子膜在不同接触模式下的平均蒸馏速率比对结果.自来水气相接触模式下蒸馏速率最快的是Z1和Z2质子膜,达到了51 g/(m2·h),其次是Z3和Z4质子膜,相对较慢的是Z5、Z6和Z7 3种质子膜材料;尿残液气相接触模式中也出现同样的规律.在气相接触模式下,水分子先蒸发而后扩散至气-膜界面,气-膜界面处水分压低,这种情况下主要考量质子膜主动吸水的能力,可以说明Z1和Z2质子膜主动吸水能力较强;而同比自来水气相接触模式,同一膜材料尿残液气相接触的蒸馏速率相对较低,主要是由于尿残液中固体物质含量高导致其饱和水蒸气压低造成的.

图3 不同膜材料不同接触模式下的平均蒸馏速率Fig.3 The average distillation rate of different membrane materials under different contact types

自来水液相接触模式下Z1质子膜蒸馏速率最快,为204 g/(m2·h),其次是Z6和Z7质子膜,然后是Z2、Z3和Z4质子膜,Z5质子膜最慢;而尿残液液相接触模式下Z7质子膜蒸馏速率最快,为107 g/(m2·h),其次是Z1和Z6质子膜,Z4最慢.在液相接触模式下,大量水分子与质子膜直接接触,此时的蒸馏速率主要反映质子膜材料的水分传输能力,说明Z1、Z6和Z7质子膜拥有相对较好的水分传输性能.与气相接触模式相同,尿残液液相接触蒸馏速率大幅低于自来水液相接触模式,这可能是由于在尿残液直接接触条件下,尿残液中的阳离子会进入到质子膜中,与质子膜中磺酸基团结合,从而降低水分子在质子膜中的水分传输速率[15];此外,尿残液中的水分子活度系数比自来水要低,也会降低蒸馏速率[16].而Z7质子膜材料在尿残液液相接触模式下有着最快的蒸馏速率,说明其具备相对最优的尿残液耐受能力.

从所有膜材料的总体蒸馏性能来看,不同质子膜在4种使用模式下的蒸馏速率从大到小依次为:自来水液相接触>尿残液液相接触>自来水气相接触>尿残液气相接触.尿残液液相接触模式下平均蒸馏速率基本小于100 g/(m2·h),低于课题组前期的疏水膜蒸馏速率,同时也略低于空间站应用时对膜蒸馏速率的要求[4].因此,为保证蒸馏速率要求,本文选择蒸馏速率相对较快的尿残液液相接触模式进行理论模型建立与分析,并开展蒸馏过程特性研究.

2 传质传热模型建立

根据课题组前期建立的间接加热气扫式膜蒸馏方法,不需要对料液进行直接加热,而是通过吹扫气体将热量传给料液,水分则从料液侧扩散至吹扫侧[4].图4给出了基于质子膜膜蒸馏技术的传质和传热过程示意图.假设:①传质传热过程保持稳定;②尿残液的温度与外部环境温度相等;③质子膜材料为等温体,膜内温度保持均衡;④忽略吹扫气体对外散热的影响.

图4 尿残液膜蒸馏传质传热示意图Fig.4 Mass and heat transfer diagram of urine brine membrane distillation

2.1 传质模型

液相直接接触模式下,水分直接在尿残液与质子膜界面处通过与磺酸基团结合进入质子膜中,然后通过渗透传质的方式由质子膜内侧传输至外侧,水分子在质子膜外侧解析,通过对流扩散方式由膜-气界面传输至气相主体中,由吹扫气体带走,上述两个传质过程按式(1)~式(2)进行.

N=Dz(C′fz-C′pz),

(1)

N=D气(Ppz-Pa),

(2)

式中:N为尿残液蒸馏速率的数值,单位g/(m2·s);Dz为质子膜内部的传质系数,单位m/s;C′fz为液-膜界面(膜内侧)处质子膜中水蒸气浓度的数值,单位g/m3;C′pz为液-膜界面(膜外侧)处质子膜中水蒸气浓度的数值,单位g/m3;D气为进气气体侧气相中的传质系数,单位10-3s/m;Ppz为液-膜界面(膜外侧)处水蒸气分压的数值,单位Pa;Pa为进气气体气相中水蒸气分压的数值,单位Pa.

其中,质子膜中的传质系数与单位磺酸基团吸收水分子数量和膜材料的温度相关,参照冯寒凝等人[17-18]论文计算:

(3)

式中:D′z为质子膜传质系数的数值,单位m2/h;δz为质子膜厚度的数值,单位μm.

D′z=0.000 756λe-243 6/Tz,

(4)

式中:λ为单位磺酸基团吸收的水分子数量;Tz为质子膜中的平均温度的数值,单位K.

λ=0.043+17.81H-39.85H2+36.0H3,

(5)

实际计算时,λ取值膜内外两侧的平均值.式中H为膜界面处的相对湿度,根据下式计算:

(6)

式中:Pz为膜界面处水分压的数值,单位Pa;Pm为膜界面处饱和蒸汽压的数值,单位Pa.通过Antoine方程,可以计算出膜内侧表面的饱和蒸汽压.此外,还需考虑尿残液中固体物质浓度对饱和蒸汽压的影响[19-20].

(7)

式中:Pfz为液-膜界面(膜内侧)处水蒸气分压的数值,单位Pa;tfz为液-膜界面(膜内侧)处温度的数值,单位℃;Xm为尿残液浓度.计算气相中水蒸气分压Pa时,需要考虑膜透过部分水汽对分压的影响,将进气水蒸气分压加上透过的水蒸气分压的平均值,得:

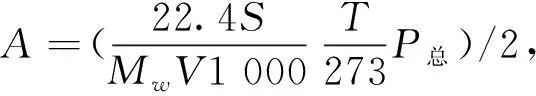

(8)

式中:S为膜面积的数值,单位m2;Mw为水分子摩尔质量的数值,单位g/mol;V为吹扫气体流量的数值,单位m3/s;P总为总压的数值,单位Pa;Ps,a,in为进气温度下的饱和蒸汽压的数值,单位Pa;Hin为吹扫气体进气湿度.

Pa=AN+Ps,a,inHin.

(9)

Ye等人[21-22]围绕Nafion膜的吸附等温线和扩散系数做了充分的研究,由此得出液-膜界面处质子膜中水蒸气分浓度的计算公式:

(10)

式中:λfz为质子膜内侧单位磺酸基团吸收的水分子数量;ρnafion为质子膜密度的数值,单位kg/m3;Mnafion为质子膜摩尔质量的数值,单位kg/mol.吹扫气体侧传质系数按照传质传热类比公式计算:

(11)

式中:D′气为气相主体中传质系数,单位m/s;R为气体常数,单位J/(mol·K);T为进气温度的数值,单位K.

2.2 传热模型

在传热过程中,由于质子膜温度均衡,气-膜界面(膜外侧)处温度=液-膜界面(膜内侧)处温度=质子膜温度,即tpz=tfz=tz,对质子膜做热量衡算,得出从空气侧和尿残液侧传输过来的热量等于水蒸气蒸馏所需潜热,即式(12)~式(14),

Qa+Qw=N△H,

(12)

式中:Qa为从气相主体侧传入气体侧与膜接触界面处热量的数值,单位W/m2;Qw为从尿残液侧与膜接触界面处传入残液主体热量的数值,单位W/m2;△H为水气化潜热的数值,单位kJ/kg.

Qa=ha(ta-tpz),

(13)

Qw=hw(tw-tfz),

(14)

式中:ha为气体相传质系数,单位W/(m2·K);ta为进气气体温度,单位℃;hw为尿残液侧传质系数的数值,单位W/(m2·K);tw为尿残液温度的数值,单位℃.其中,Qa为气体对流传热,为tz的函数,ha按照努塞尔公式计算式(15),

(15)

式中,NuD根据流体力学特征,选取适用于层流区、湍流区或入口区的公式进行计算[23].hw按式(16)计算.

(16)

式中:λw为残液导热系数,单位W/(m2·K);δw为残液厚度的数值,单位m.

△H为水分蒸馏潜热,按式(17)计算[20].

△H=2 257+cp(373.15-Tfz),

(17)

式中:cp为水蒸气比热容的数值,单位kJ/(kg·K);Tfz为液-膜界面(膜内侧)处温度的数值,单位K.

通过传质传热模型可得出不同条件下的蒸馏速率,并考察各参数对尿残液膜蒸馏性能的影响规律.

3 尿残液膜蒸馏影响因素分析

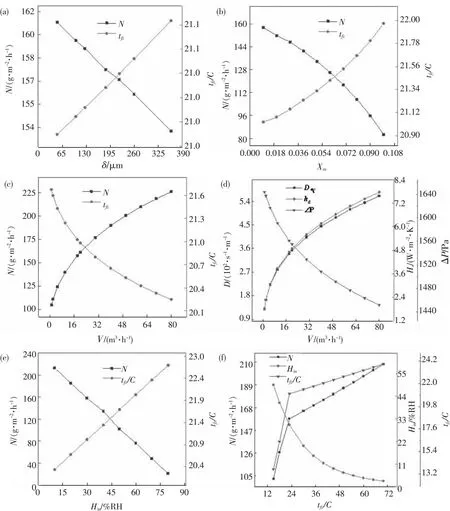

利用建立的传质传热模型分析评估进质子膜厚度、物质浓度和进气温度、湿度、流量等变量对蒸馏性能的影响.所得结果如图5所示.

图5 (a)膜厚度对蒸馏速率影响;(b)残液浓度对蒸馏速率影响;(c)进气流量对蒸馏速率影响;(d)进气流量对传质速率影响;(e)进气湿度对蒸馏速率影响;(f)进气温度对蒸馏速率影响Fig.5 (a) Influence curve of ionomer membrane thickness on distillation rate;(b) Influence curve of substance concentration on distillation rate;(c) Influence curve of gas flow rate on distillation rate;(d) Influence curve of gas flow rate on mass transfer coefficient;(e) Influence curves of inlet humidity on distillation rate;(f) Influence curves of inlet temperature on distillation rate

当质子膜厚度增加时,它会增加传导阻力,降低水分传输速率[18],这会对蒸馏速率产生影响.如图5(a)所示,随着厚度的增加,蒸馏速率逐渐下降,但是厚度大的质子膜,其机械强度也高,良好的机械强度有利于后续的应用.因此,质子膜厚度的选择需要综合考虑蒸馏速率和机械强度两方面的因素.

在膜蒸馏处理过程中,随着水分的不断损失,尿残液中的物质浓度会逐渐增加,这种变化会对质子膜内侧的饱和蒸汽压产生影响,从而影响水分传输速率.根据图5(b)的理论计算结果,随着尿残液中物质浓度的增加,蒸馏速率会逐渐降低.当尿残液中物质浓度浓缩到一定程度时,蒸馏速率下降速度会变得更快.当物质浓度从0.01升高到0.1时,尿残液中90%水分完成蒸馏,这会导致蒸馏速率降低到最初的52.5%.

当进气流量增加时,气相主体侧的湍流度会显著提高,进而改变气相主体侧的对流传质和传热.如图5(c)和图5(d)所示,随着气体流量增加,蒸馏速率、气体侧传质系数和传热系数都呈现出类似的上升趋势.在低流量范围内,蒸馏速率上升速率较快,但随着流量进一步增加,这种趋势会减缓.当进气流量增加时,水分蒸发量提高,蒸发潜热增大,导致膜界面温度下降,进而降低传质推力,但这部分作用对蒸馏速率的影响相对较小.由此可得,对于质子膜尿残液膜蒸馏过程来说,气-膜界面到气相主体之间的传质传热是限速步骤.

图5(e)考察了进气湿度对蒸馏速率的影响.当进气湿度升高时,渗透侧水蒸气分压增加,这会影响气-膜界面处质子膜单位磺酸基团结合的水分子数量,并导致跨膜传质推力的降低.如图5(e)所示,当相对湿度升高时,蒸馏速率显著降低.然而,在蒸馏速率降低的同时,水分蒸馏带走的潜热量却减少了,导致液-膜界面温度升高.

当研究进气温度对蒸馏速率的影响时,假设:1)在23 ℃和30%RH的基准进气温湿度下,气体的水蒸气分压保持不变;2)当进气温度在23 ℃以下时,应确保进气温度与周围环境温度相同;3)进气温度在23 ℃以上时,环境温度保持不变.根据图5(f),可以看出,随着进气温度的升高,蒸馏速率会不断增加.当进气温度升高时,会有更多的热量传递到质子膜和尿残液中,提升液-膜界面的温度,从而增加质子膜料液侧的水蒸气分压和水分子的跨膜传质推力.

综上所述,进气温度和进气流量的升高能提高蒸馏速率,增加进气湿度、物质浓度和质子膜厚度条件会使得蒸馏速率降低,其中进气湿度和进气流量对蒸馏速率的影响较为明显,而质子膜厚度对蒸馏速率影响相对较小,这主要是因为本文采用的是料液静置间接加热的气扫式膜蒸馏形式,气体边界层是膜蒸馏过程的限速步骤.因此,本文所得的蒸馏速率远低于Majsztrik等[24]直接加热条件下测量的质子膜纯水通量(4.2~6 kg/(m2·h)).

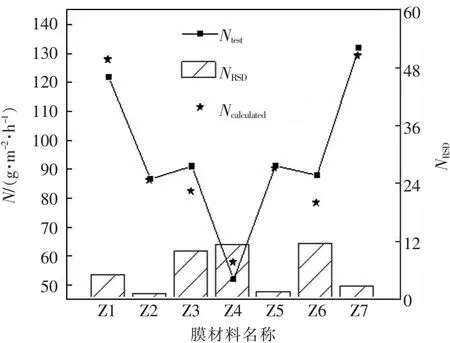

不同质子膜材料蒸馏速率实测值与理论计算值之间的对比如图6所示,结果表明,各组实测值与理论值之间的偏差都在11%以内,7组数据平均相对偏差为5.8%,这表明理论模型能很好地反映实际情况,所建立理论模型有效.然而,尿残液的成分相对复杂,蒸馏过程中的部分阳离子会进入质子膜结构中,这会较大的影响实际蒸馏性能.因此,关键的工程运行参数需要通过实验来确定和获得.

图6 蒸馏速率实测值与理论计算值比对图Fig.6 Comparison chart of measured values and theoretical values on distillation rate

4 膜蒸馏过程特性研究

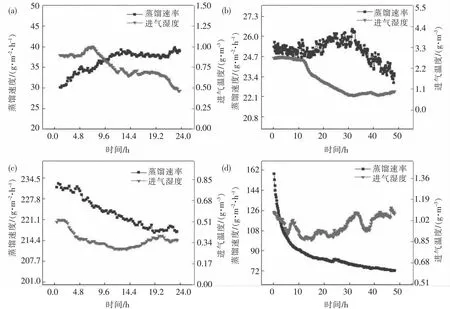

通过模型研究,在实验室环境温湿度的条件下质子膜厚度对蒸馏速率影响较小,同时由于质子膜需要直接与尿残液接触,因此本文优先选择厚度相对较大,机械性能较好的质子膜Z2作为研究对象,进一步考察其尿残液蒸馏过程变化情况.试验过程通过采集蒸馏模块进出口气体流量和温湿度数据,计算进出口的绝对湿度差折算实时的蒸馏速率.图7所示为在同一进气条件(30 ℃,1 m3/h)下,测得Z2质子膜4种工况下的实时蒸馏速率变化情况.由图7(a)和图7(b)可知,自来水气相接触下的蒸馏速率出现小幅上升而后平稳的变化趋势,尿残液气相接触下的蒸馏速率在试验后期会有小幅下降,总体来讲,气相接触模式下的蒸馏速率相对比较稳定.由图7(c)和图7(d)可知,自来水液相接触下的蒸馏速率出现缓慢的下降,而尿残液液相接触的蒸馏速率在试验前期就出现明显的下降,前10 h内由158.9 g/(m2·h)下降到58.3 g/(m2·h),后期下降趋势减缓,说明尿残液中大量阳离子就会快速占据质子膜中的磺酸基团亲水位,从而降低了水分子在质子膜中的传输速率,而自来水中的离子浓度低,对蒸馏速率的影响程度较低.

图7 Z2质子膜膜蒸馏:(a)自来水气相接触模式蒸馏性能实时变化曲线;(b) 尿残液气相接触模式蒸馏性能实时变化曲线;(c) 自来水液相接触模式蒸馏性能实时变化曲线;(d) 残液液相接触模式蒸馏性能实时变化曲线Fig.7 Z2 ionomer membrane distillation:(a) Real-time tendency of water distillation rate on gas phase;(b) Real-time tendency of urine brine distillation rate on gas phase;(c) Real-time tendency of water distillation rate on liquid phase;(d) Real-time tendency of urine brine distillation rate on liquid phase

5 结论

1)所开发的基于质子膜的尿残液膜蒸馏技术能完成尿残液中水分回收,同时完成尿残液的减量化处理.7种质子膜材料中,国产Z7质子膜具有良好的水分传输能力和较优的尿残液耐受能力,可作为处理尿残液的候选材料.

2)建立起以质子膜为介质的,间接加热气扫式尿残液膜蒸馏传质传热模型,模型所得理论计算结果与实测值匹配度较好.获得主要工艺参数对蒸馏速率的影响规律,进气湿度和进气流量对蒸馏速率的影响较为明显,而质子膜厚度对蒸馏速率影响相对较小.

3)尿残液中某些阳离子组分会进入质子膜结构中,降低蒸馏速率,后续研究应着重加以改进.

4)下一步重点开展膜蒸馏回收冷凝水水质及其影响因素研究,使得技术满足小型密闭环境的使用要求.