丝胶蛋白/再生聚酯沉析纤维的制备及其性能研究

方施颖,王振宇,汪浩祥,张卫民,牟铭,蔡玉荣

(1.浙江理工大学,浙江杭州,310018;2. 绍兴诚邦高新纤维科技有限公司,浙江绍兴,312000;3.浙江理工大学绍兴柯桥研究院有限公司,浙江绍兴,312030)

0 引言

聚酯(Polyester,PET)纤维是目前用量最大的化学合成纤维,将PET 纤维丝束切断后得到的短纤维具有良好的弹性和蓬松性,可用作絮棉、无纺布原料等。但PET 纤维亲水性差、回潮率低、易带静电,同时分子结构排列紧密,自身缺乏极性基团,在水介质中不易分散,使得成型均匀度低甚至无法单独成型,即使与其他纤维混合使用,也很难与其他聚合物形成良好的界面相互作用,进而在很大程度上限制了其广泛应用。目前,针对PET 纤维亲水改性的方法主要有酸/碱化学处理、表面接枝法、纤维异型化等[1],然而这些方法对技术、设备要求高,工艺复杂,易造成二次污染,且纤维亲水性很难持久,因此开发适用于PET短纤维的简便易行的亲水改性技术具有重要意义。

沉析纤维是将一定浓度的聚合物浆液滴加到高速剪切流动的凝固浴中,利用剪切力作用将聚合物液滴拉长、凝固、原纤化而得到的纤维。该方法略去了常规PET 短纤制备中复杂的纺丝及机械切割帚化过程,所制得的短纤维轻薄柔软,具有较大的比表面积和良好的水分散性[2]。本研究先利用沉析法制备再生PET短纤,再通过添加丝胶蛋白来改善再生PET 短纤的亲水性和回潮率,最后评价了丝胶蛋白添加量和剪切速度对所制备沉析纤维物理化学性能的影响。

1 实验部分

1.1 实验原料

PET 切片(分子量16700~26500)购自浙江海利环保科技股份有限公司;丝胶蛋白购自湖州新天丝生物技术有限公司(平均分子量8000Da);无水乙醇、三氟乙酸、二氯甲烷为分析纯,购自阿拉丁化学试剂有限公司。

1.2 沉析纤维制备方法

将再生PET 切片放入二氯甲烷/三氟乙酸(体积比3:7)混合溶剂中,搅拌至完全溶解,得到15 Wt%的PET 乳液。将所得PET 乳液匀速滴加入高速剪切的水溶液中,连续剪切10min,得到纤维悬浮液,用水过滤清洗,得到PET 沉析纤维;将丝胶蛋白与PET 切片混合,其中,丝胶蛋白在混合物中的质量百分比分别为5%,10%,15%和20%。将混合物溶解于二氯甲烷/三氟乙酸溶液中,得到质量分数为15%的混合液。重复上述步骤,得到丝胶蛋白/PET 复合沉析纤维。

1.3 测试与表征

利用光学显微镜(上海光学仪器厂,XSP-12CA)及Carl Zeiss 热场发射扫描电子显微镜(Vltra55)观察纤维的微观形貌;采用布鲁克AXS 有限公司的D8型x 射线粉末衍射仪对样品进行XRD 分析;采用SHIMADZU 公司的红外光谱仪(IRSpirit-T)测试样品的红外光谱;将样品采用湿法抄造的方式制备成平整的纤维膜,用北京奥德力诺股份有限公司的OCA25 接触角仪测试样品的水接触角;按照《纺织材料含水率和回潮率的测定》(GB/T 9995—1997)方法测定样品回潮率。将样品在空气中放置30d 后,再次测试其回潮率,评价其回潮率保持持久性。

2 结果与讨论

2.1 丝胶蛋白添加量对复合纤维的影响

在剪切速度为5000r/min 的条件下,制备不同丝胶含量的再生PET 沉析纤维,并观察纤维的形貌。由图1可以看出:再生PET 纤维为较粗的条状。这是由于PET分子间作用力较强[3],在5000r/mim 较弱的剪切力下出现了剪切不完全的情况。此外,纤维尾部出现部分分丝帚化,这是由于在高速剪切力作用下纤维发生了起毛、撕裂和分丝,这有助于纤维之间的结合和相互缠结[4,5]。在PET 中添加了丝胶蛋白后,粗壮的纤维逐渐变细,尺寸逐渐均匀化。这可能是由于丝胶蛋白与PET 混合后,既降低了PET 分子间的作用力,也降低了浆料的黏度,使得液滴更容易被拉伸、变形,最终成为较为均匀的丝带状。但是,随着丝胶蛋白含量的增加,所得到的纤维的柔韧性逐渐变差,当丝胶蛋白添加量达到20%时,干燥后的纤维硬而脆,易碎。

(a)纯再生PET 纤维;(b)5%丝胶蛋白;(c)10%丝胶蛋白;(d)15%丝胶蛋白;(e)20%丝胶蛋白图1 不同丝胶添加量的再生PET 沉析纤维光学显微镜图(10×)

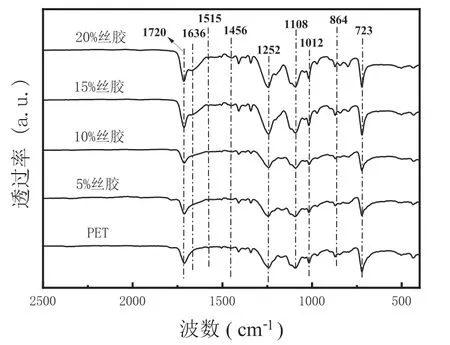

图2是丝胶蛋白/再生PET 纤维的FTIR 图谱。纯 PET 图谱中723cm-1处为CH2的面内摇摆振动吸收峰,864cm-1处为苯环上的 CH 面外振动吸收峰,在1720cm-1、1252cm-1、1108cm-1和1012cm-1处出现羰基伸缩振动和C-O-C 伸缩振动峰,1403cm-1和1342cm-1处为苯环的面内弯曲振动吸收峰。在样品中添加丝胶后,1636cm-1和1515cm-1处为丝胶蛋白酰胺Ⅰ带和酰胺Ⅱ带的特征吸收峰,1456cm-1处是丝胶蛋白中丙氨酸残基的吸收峰,这说明丝胶蛋白与PET 实现了很好的复合。

图2 不同丝胶添加量的再生PET 沉析纤维的 FTIR 谱图

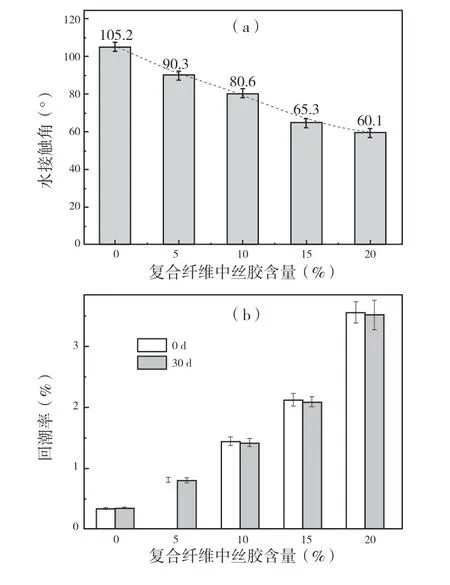

图3为丝胶/PET 复合纤维水接触角测量结果。由图3(a)可以看出,纯再生PET 纤维的水接触角为105.2°,表现出明显的疏水性。随着纤维中丝胶蛋白含量增加,纤维的接触角从90.3°减小到60.1°,这表明在丝胶蛋白的作用下纤维已由疏水性转变为亲水性。图3(b)显示了丝胶蛋白添加量与复合纤维回潮率间的关系。随着丝胶蛋白含量从0 增至20%,纤维的回潮率从0.35% 增加到3.56%,这说明丝胶蛋白的添加有效提高了PET 纤维的吸湿性能。放置30d 后,纤维的吸湿性能未发生变化,表现出持久吸湿的能力。究其原因,丝胶蛋白含有大量亲水性基团,如-OH,-NH2,-NH,-COOH 等,可与水分子以氢键、范德华力和较强的共价键等作用力结合,改善PET 的亲水特性和吸湿性。

(a)水接触角;(b)回潮率图3 不同丝胶添加量的再生PET 沉析纤维的水接触角及回潮率

2.2 剪切速度对再生PET 沉析纤维的影响

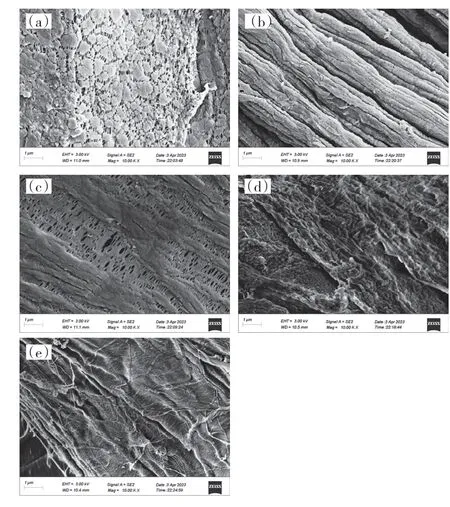

保持丝胶添加量为15%,进一步探索剪切速度对所得再生PET 沉析纤维的影响。图4 及图5 分别为不同剪切速度下制得的复合纤维的光学显微镜和扫描电子显微镜图。由图可以看出,剪切速度对纤维形貌的影响较大。当剪切速度为5000r/min 时,所得纤维呈圆柱状,纤维表面为较致密的团块,表明在较低的剪切和拉伸力下,乳液滴无法得到充分的拉伸变形,溶剂扩散作用不充分,所得纤维比较致密。当剪切速度增加到6000r/min,纤维出现圆柱和丝带状混杂现象,形态较为柔顺,纤维表面出现纵向褶皱,可能是较大的剪切力使得液滴得到了充分拉伸的缘故。继续增加剪切速度,纤维变为扁平状的丝带状,质轻且薄,形态更加柔顺,纤维表面的粗糙度明显增加。究其原因,液滴在强大的剪切力与拉伸力的作用下会形成宽而薄的丝带状,溶剂扩散更加迅速,纤维成型更加迅速,其形态也更加均匀[6]。

(a)5000r/min;(b)6000r/min;(c)7000r/min;(d)8000r/min;(e)9000r/min图4 不同剪切速度所得PET/丝胶蛋白复合纤维光镜图(40×)

(a)5000r/min;(b)6000r/min;(c)7000r/min;(d)8000r/min;(e)9000r/min图5 不同剪切速度所得PET/丝胶蛋白复合纤维SEM 图

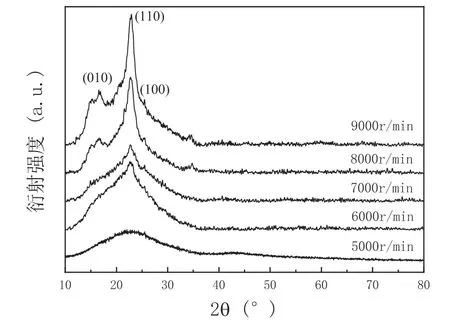

利用XRD 分析仪检测剪切速度对丝胶蛋白/PET纤维结晶度的影响。由图6 可以看出,当剪切速度较低时,样品的衍射峰为宽化的馒头峰;随剪切速度的增加,衍射峰逐渐变尖锐,重叠的衍射峰逐渐分开,在2θ角为16.4°、22.3°和25.3°处出现了三个较强的衍射峰,分别对应PET 的(010)、(110)和(100)晶面。究其原因,高的剪切强度及快速的溶剂扩散有助于PET晶粒的有序排列,使晶体排列取向度得到提高,促进结晶进一步完善。

图6 不同剪切速度下丝胶蛋白/PET 沉析纤维XRD 分析谱图

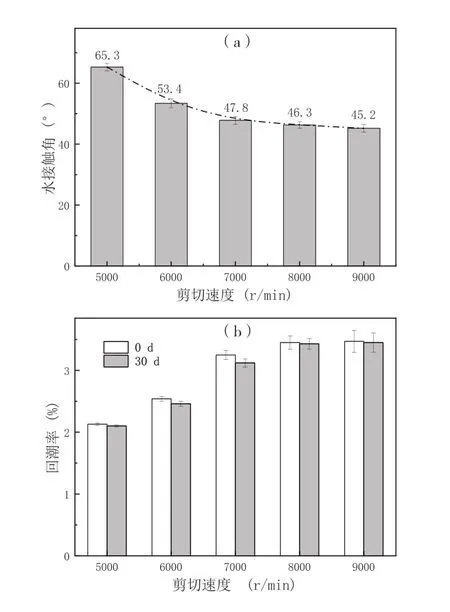

对不同剪切速度下制得的丝胶蛋白/PET 沉析纤维的水接触角和回潮率进行分析(图7)。随着剪切速度的增加,PET 复合纤维的接触角逐渐减小,PET 复合纤维由疏水型转变为亲水型。剪切速度的变化对纤维的回潮率产生了较大的影响。随着剪切速度的增加,纤维的回潮率逐渐增加,当剪切速度达到9000r/min 时,纤维的回潮率为3.47%,表现出优良的吸湿性能。究其原因,在高剪切和拉伸力作用下,纤维的原纤化程度、比表面积及羽化程度提高,使得材料的表面粗糙度增加,且纤维扁平化和原纤化使得更多的丝胶蛋白裸露在纤维表面,赋予了纤维更加优秀的亲水性和吸湿性。在空气中放置30d 后,所制得的纤维依然具有良好的回潮率,这表明该纤维具有稳定持久的吸湿性。

(a)水接触角;(b)回潮率图7 不同剪切速度下PET/沉析纤维复合纤维的水接触角及回潮率

3 结论

本文利用沉析法制备了丝胶蛋白/再生PET 沉析纤维,所制得的沉析纤维呈丝带状,形态柔顺,质轻且薄。丝胶蛋白的添加既有利于PET 沉析纤维的成型,又有效改善了PET 沉析纤维的亲水性和回潮率。提高剪切速度可有效改善再生PET 沉析纤维的结晶度、亲水性和吸湿性。当丝胶蛋白添加量为15%,剪切速度为9000r/min 时,所制得的再生PET 沉析纤维的水接触角和回潮率分别为45.2°和3.47%,表现出优秀且持久的亲水性和吸湿性。