SiC-ZrC 复合超细粉末的合成及抗氧化性能研究

周虹伶,曹宇,2*,邹素琳,欧红,田嘉美,陈占军,胡继林

(1.湖南人文科技学院材料与环境工程学院,精细陶瓷与粉体材料湖南省重点实验室,先进陶瓷现代产业学院,湖南娄底,417000;2.景德镇陶瓷大学材料科学与工程学院,江西景德镇,333403)

0 引 言

超高温陶瓷材料具有耐高温、低密度、高硬度、高强度等优异的综合性能,这使得它们成为航空航天领域不可或缺的重要材料,在航空航天技术领域引起了广泛的关注[1]。对这些材料的研发和应用,极大地促进了航空航天技术的发展,例如,高超音速巡航导弹和航空航天飞机等高超音速飞行器的开发方面,已成为世界各个国家竞争的战略制高点[2,3]。

碳化锆(ZrC)超高温陶瓷具有高熔点(3420℃)、高硬度(25.5GPa)、高热导、高电导、高弹性模量以及优异的抗热震性等一系列优异性能,其在高温、高压、高速等极端环境下具有广泛的应用前景,被公认为是最具应用前景的超高温陶瓷材料。然而,单一ZrC因其抗氧化性能差、韧性不足和烧结温度高等问题制约了其应用范围。很多研究人员通过添加SiC、Al2O3、TiC、B4C 等第二相材料来改善ZrC 超高温陶瓷的抗氧化性能和断裂韧性等相关性能[4,5]。碳化硅(SiC)陶瓷具有高耐腐蚀性、高耐磨性、耐高温、强度高、硬度高、比模量高以及良好的导热性等[6,7],因而被广泛应用到航空航天、机械化工、核能、汽车等众多领域。SiC-ZrC 复合材料结合了碳化锆和碳化硅的特点,不仅弥补了碳化锆抗氧化性能差的缺陷,还能提升其强度和韧性,作为超高温材料具有很大的应用潜力[8]。

制备高性能SiC-ZrC 陶瓷的关键是合成具有颗粒分布均匀、粒径与形貌可控、烧结活性高等特点的SiC-ZrC 复合超细粉末。目前,国内外合成SiCZrC 复合超细粉末的主要方法有碳热还原法[9-12]、溶胶-凝胶法[13,14]、液相先驱体法[15]等。在这些方法中,碳热还原法是一种工业上常用的化学合成方法,该方法具有合成工艺简单、可控性好、制备成本低等优势。本研究采用碳热还原法,以硅溶胶、二氧化锆以及炭黑作为主要原料,使用管式高温电炉,在氩气气氛下高温反应合成SiC-ZrC 复合粉末,探讨了不同反应温度对SiC-ZrC 复合超细粉末的烧失率、物相组成、显微形貌等方面的影响,并对所合成的SiC-ZrC复合粉末的抗氧化性能进行了初步探讨。

1 实验部分

1.1 实验原料

二氧化锆(ZrO2,分析纯,国药集团化学试剂有限公司生产);硅溶胶(mSiO2·nH2O,SiO2含量27%,工业纯,湖南长沙水玻璃厂生产);导电炭黑(C,工业纯,江苏宿迁溪谷纳米科技有限公司生产)。

1.2 实验过程

根据合成的粉末样品中SiC 与ZrC 摩尔比为8:2 设计好各实验原料的配方比例,使用电子分析天平分别称取一定量的硅溶胶、二氧化锆和炭黑,放入行星式球磨机中,加入一定量的球磨石与适量的蒸馏水,设置球磨机转速为400r/min,球磨时间为4h。球磨时间结束后,取出混合粉料并将其放置在100℃电热鼓风干燥箱中干燥24h。干燥后的前驱体混合粉末再经过玛瑙研钵研磨粉碎。称取少量干燥后的前驱体混合粉末放入陶瓷方舟中,再将装有前驱体混合粉末的陶瓷方舟放入管式高温电炉中,以氩气(Ar)作为保护气氛,然后设置升温程序,升温至1500℃、1550℃和1600℃三个不同温度下分别保温2h 进行合成反应。

1.3 测试分析

采用电子分析天平称量质量,根据公式(M1-M2)/M1×100%计算出粉末样品合成反应前后的烧失率(M1为煅烧前的粉末质量,M2为煅烧后的粉末质量)。使用Y2000 型X 射线衍射仪对实验样品进行物相组成分析。使用EM-30AX PLUS 型扫描电镜对粉末样品进行显微形貌分析。

2 结果与讨论

2.1 反应烧失率

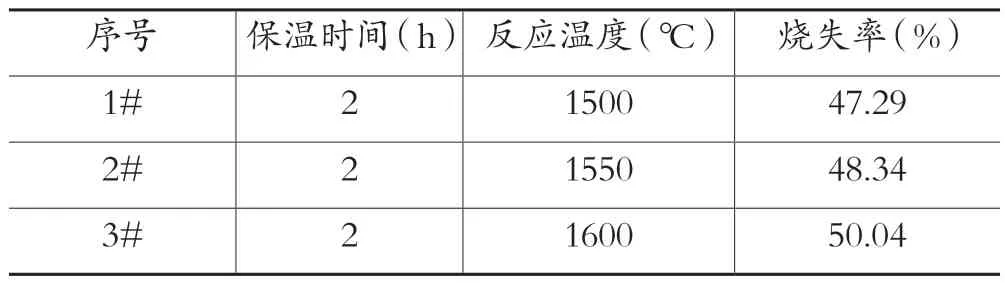

在采用碳热还原法合成SiC-ZrC 复合粉末的过程中,碳会将二氧化硅、二氧化锆还原生成一氧化碳等气体,然后一氧化碳随着氩气流一同排出,因此可根据(M1-M2)/M1×100%(M1为煅烧前的粉末质量,M2为煅烧后的粉末质量)公式来计算样品的烧失率,从而推断出反应进行的程度,同时观察有无其他副反应发生。从表1 可以看出,在SiC-ZrC 复合粉末的合成过程中,随着煅烧反应温度的升高,烧失率呈上升趋势。当反应温度为1500℃时,碳源为炭黑的烧失率为47.29%,当反应温度升高至1550℃和1600℃时,其烧失率分别为48.34%和50.04%,分别增加了1.05%和2.75%,烧失率增加变化较小。结果说明反应温度在1500℃时,部分原料发生了合成反应,而在1550℃时,大量的二氧化硅与二氧化锆被碳还原。当反应温度为1600℃时,其烧失率比在1550℃时高1.70%,这表明反应温度在1600℃下保温2h 时碳热还原反应进行趋近完全。

表1 在不同温度下制备的SiC-ZrC 复合粉末的反应烧失率

2.2 物相组成

图1 所示是碳源为炭黑在100℃下干燥24h 的混合原料,以及在1500℃、1550℃、1600℃下保温2h 反应合成的SiC-ZrC 复合粉末的XRD 图谱。由图1 可知,100℃干燥后的前驱体混合粉末主要是ZrO2衍射峰以及较弱的炭黑特征衍射峰,之所以没有检测出二氧化硅的存在,是因为前驱体中SiO2是以一种非晶态无定形的形式存在。在1500℃的反应温度下,碳衍射峰几乎消失,ZrO2衍射峰明显减弱,开始出现目标产物SiC 和ZrC 的特征衍射峰,这说明1500℃反应已经进行,但是产物中还有ZrO2,说明在该温度下保温2h反应未完全。在1550℃反应温度下,明显的ZrO2的特征衍射峰已经消失,且合成产物SiC 和ZrC 的特征衍射峰相对于在1500℃反应温度下的目标产物衍射峰更加尖锐,合成产物结晶度好,表明该条件下的反应比较完全。在1600℃保温2h 的合成样品XRD 图谱中没有发现ZrO2的特征衍射峰,反应相对于在1550℃下更趋于完全。综上所述,以炭黑为碳源,二氧化锆为锆源,硅溶胶为硅源,通过碳热还原法合成SiC-ZrC 复合粉末的最适宜的反应温度为1550℃~1600℃保温2h。

图1 反应前与不同反应温度下所合成复合粉末样品的XRD 图谱

2.3 显微形貌

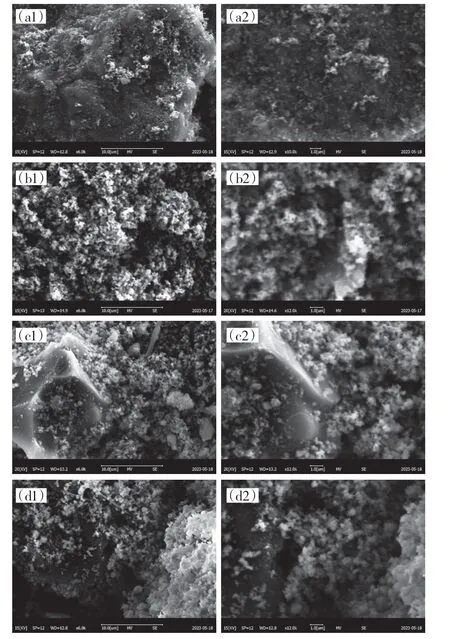

图2 所示是碳源为炭黑在100℃温度下干燥24h的混合原料及在1500℃、1550℃、1600℃下保温2h反应所合成的SiC-ZrC 复合粉末的SEM 图片。从图2(a1、a2)看出,经过100℃温度下干燥24h 的复合粉末样品呈现为块状等,密集地堆积在一起。图2(b1、b2)所示为1500℃温度下煅烧并保温2h 所形成的粉末样品的SEM 图片,从图中可以看出粉末样品比干燥前块状少了很多,较为疏松。在6.0K、12.0K 成像下,可以较清晰地看到粉末样品为近似球状颗粒且晶粒尺寸较干燥前细小。图2(c1、c2)及图2(d1、d2)所示为1550℃、1600℃温度下煅烧并保温2h 所形成的粉末样品的SEM 图片。由图中可看出,粉末样品主要由不规则的多边形块状、类柱状结构、类球状颗粒以及絮状颗粒构成,大小分布不均,颗粒间相互黏结、团聚的现象较少,大多数颗粒表面光滑。与1550℃时相比,在1600℃温度下的合成产物中存在一定量的晶须,且细小的近似球状颗粒大幅度减少,存在较多近似球状和短棒状以及絮状颗粒形成的多样化显微结构,这说明随着反应温度升高,后续会生成少量的SiC 晶须。

(a1、a2)100℃;(b1、b2)1500℃;(c1、c2)1550℃;(d1、d2)1600℃图2 碳源为炭黑各反应温度下复合粉末的SEM 图片

目前认为,SiC 晶须的生成存在两种机制:气-液-固(VLS)和气-固(VS)机制。其中,VLS 机制是指在液态金属催化剂的作用下,气态前驱物质通过液态金属催化剂的表面扩散和溶解,最终在液态金属催化剂的表面形成晶须。而VS 机制则是指在固态反应物的表面,气态前驱物质通过表面扩散和溶解,最终在固态反应物的表面形成晶须[18,19]。在不含添加剂的碳热还原反应过程中,SiC 晶须的生成主要遵循VS 机制,即SiC 晶须是由气态前驱物质在固态反应物表面形成的,在这种反应过程中,碳和硅的氧化物作为反应物,在高温下发生反应,生成SiC 晶须[16]。

2.4 抗氧化性能

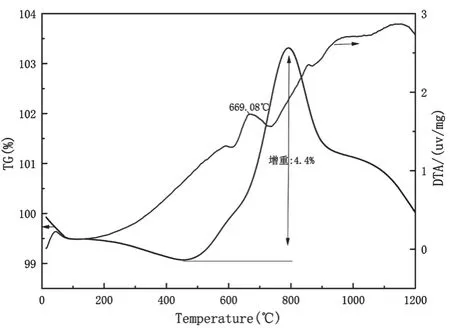

选择综合热分析仪测定碳源为炭黑在1600℃下保温2h 合成的SiC-ZrC 复合粉末样品,在空气气氛下进行TG-DTA 分析,以测定所合成的粉末样品的抗氧化性能,结果如图3 所示。SiC-ZrC 复合粉末在空气气氛下氧化过程中可能发生的化学反应如下[20-22]:

图3 所合成的粉末样品在空气气氛下的TG-DTA 曲线

由图3 可知,所合成的SiC-ZrC 复合粉末样品,在本实验条件下在空气环境下升温过程中,主要有一个放热峰。669.08℃的放热峰主要是ZrC 氧化形成ZrO2。TG曲线表明粉末质量先增重4.4%,后续呈下降趋势,这说明氧化期间生成的ZrO2膜对SiC-ZrC 复合粉末起到了一定的保护作用,阻止了粉末进一步快速被氧化[23]。本实验条件下选择的氧化温度低于1200℃,未发现SiC的氧化现象,可知SiC 具有很好的抗氧化特性。

3 结论

本实验研究了不同反应温度对合成SiC-ZrC 复合粉末的影响,研究发现选择炭黑、硅溶胶、二氧化锆原料作为前驱体,在合成温度达到1550℃以上时,采用碳热还原法可成功合成SiC-ZrC 复合粉末。

前驱体干燥混合粉末主要是ZrO2衍射峰以及较弱的炭黑特征衍射峰,前驱体中SiO2以一种非晶态无定形的形式存在。在1550℃~1600℃下合成产物中主要存在SiC 和ZrC 的特征衍射峰,合成的产物结晶度好,表明该条件下的合成反应进行比较完全。

与1550℃时相比,在1600℃温度下的合成产物中存在一定量的晶须,且细小的近似球状颗粒大幅度减少,存在有较多近似球状和短棒状以及絮状颗粒形成的多样化显微结构,这说明随着反应温度升高,后续会生成少量的SiC 晶须。

碳源为炭黑合成的SiC-ZrC 复合粉末进行抗氧化测试,氧化期间生成的ZrO2膜对SiC-ZrC 复合粉末起到了一定的保护作用,阻止了粉末进一步被氧化。