基于多空气槽新V型转子超高效NVRPM优化设计

刘鑫,王步来,苑宇阳

(上海应用技术大学电气与电子工程学院,上海 201418)

0 前言

作为内置式永磁同步电机的一种,目前V型转子永磁电机广泛应用于汽车、机床加工等领域。此类结构具有充分利用转子空间、无需采用隔磁措施、转子冲片机械强度高等优良性能[1],尽管如此,因为特殊的结构造成了某些不足,比如V型结构中永磁体块数增多,造成转子极间漏磁增大;V型结构空载反电势波形因气隙磁场含有较大的谐波分量而产生畸变,进而增大电机的谐波电流,并引起电机铁耗和铜耗增加,降低电机效率[2];V型永磁电机自身较大的齿槽转矩与转矩波动不利于稳态运行等[3]。

为了解决上述问题,一些研究成果已经在工业生产中得到成效。文献[4]提出一种具有卓越转矩性能的V型转子拓扑游标电机,多目标优化以进一步提高转矩密度。文献[5]介绍新V型磁齿轮直驱电机通过延长内转子轴提高扭矩与功率密度,基于遗传算法和有限元分析组合优化设计并试制样机。文献[6]将V型永磁体与单峰结合,为整机系统提供更充足的引导性能和负载能力。文献[7]将V型永磁体应用到SSFPM(Sandwiched Switched Flux Permanent-magnet Motor)电机中,表现出更高的转矩密度和磁体使用效率。文献[8]基于多层次优化设计外转子V型永磁通开关电机,制造并测试原型电机。文献[9]中采用5个多目标函数的田口法优化设计内置V型永磁转子电机。文献[10-11]介绍V型磁体在IPMSM的优缺点并且对转子几何参数进行灵敏度分析。文献[12-13]阐述V型永磁体的张角对电磁特性和机械特性的影响。

文中研究对象为压缩机用V型转子电机,针对V型永磁电机自身结构导致的较大损耗、齿槽转矩、转矩波动,本文作者改善其转子结构外形,优化设计出新型结构,即有内置新V型转子永磁同步电机(NVRPM),以利于提高整机性能。

1 NVRPM特征原理与优化方法

1.1 NVRPM结构设计

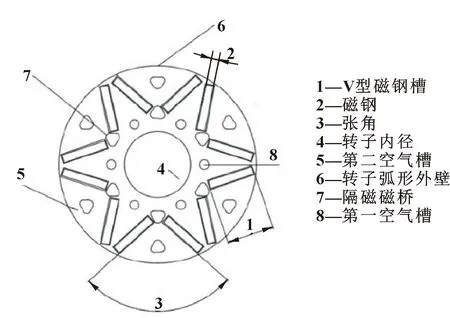

新V型内置式永磁电机NVRPM(New V-Rotor Permanent-magnet Motor)的转子剖面结构如图1所示,主要由V型永磁体与多空气槽结构组成。在转子的端面上设置多个沿转子长度方向延伸且周向分布的V型磁钢槽1,V型磁钢槽等间距分布且其V型开口方向朝向转子外径;每个V型磁钢槽1内设置有磁钢2,所选磁钢牌号N38UH;单个V型磁钢槽张角内部设有第二空气槽5;相邻V型磁钢槽之间设有第一空气槽8。

图1 NVRPM结构

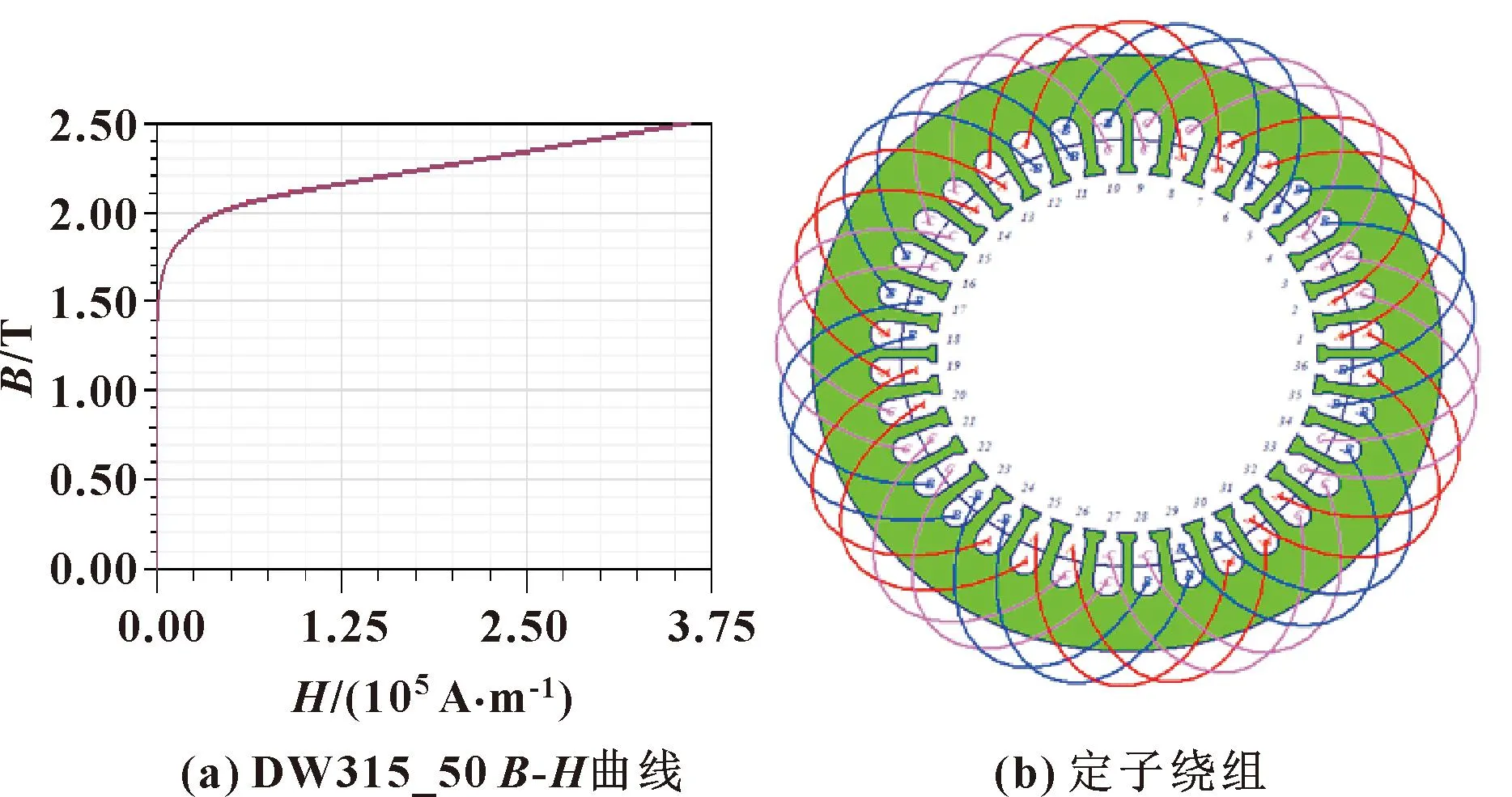

为提高电机品质,希望定、转子铁芯具有高导磁性能、低导电性能以降低磁滞损耗、涡流损耗,采用高性能冷轧无取向硅钢片DW315_50,其B-H曲线如图2(a)所示,可知:当铁芯材料工作在临界饱和点1.6 T时,材料利用率最高。为增加槽面积利用率、延长冲模寿命以及减小槽绝缘变形,研究选择梨形槽作为定子槽形。电机极槽配合为6极36槽,节距为1~6,额定功率22 kW,额定电压380 V。据此确定线圈型式为多根并绕多路并联,绕组双层短距、Y连接,见图2(b)。

图2 定子成分

1.2 基于多空气槽转子气隙磁密分析

已知NVRPM电磁功率、每相绕组感应电动势、气隙磁场每极磁通量依次为

Pem=mEIE=4kBfW1kwφ0φ0=Bδαiτlef

(1)

式中:E为每相绕组感应电动势;kB为该气隙磁场常用波形系数;W1为每相绕组串联匝数;kw是定子绕组常系数;φ0为气隙磁场单极磁通量;Bδ为气隙磁密;αi为计算极弧系数;lef为铁芯有效长度。

联立公式(1)可得电动机电磁功率和气隙磁密关系为

Pem=4kBmIfW1kwBδαiτlef

(2)

易见,在气隙磁密为正弦分布时,计算极弧系数为常数,电机结构参数一定的情况下,电动机电磁功率仅受气隙磁密影响,且两者呈线性关系。在电动机机械损耗和附加损耗一定时,提高其气隙磁密可以增大电磁功率,从而提高电动机效率[14-16]。

假定不考虑永磁体漏磁,空载时考虑外磁路漏磁导的情况下,永磁体提供给外磁路总磁通为

φt=φm=-ΛtHmlm

(3)

式中:Λt=Λσ+Λδ,Λt为外磁路总磁导,Λσ为漏磁路磁导,Λδ为气隙处磁导,且Λσ和Λδ呈并联关系,故有:

(4)

(5)

其中:μr=μm/μ0即为所选永磁材料相对回复磁导率。联立式(4)(5)并求解得:

(6)

而常用V型永磁电机的气隙磁通为

φδ=Λδ/(Λδ+Λσ)φm=Λδ/Λtφm

(7)

故将式(6)代入式(7)并简化后得新V型电机即NVRPM的气隙磁密表达式为

(8)

由公式(8)可知,当该电机结构及永磁体材料和尺寸确定后,即Br、δ、μr、lm、μ0、Sm为定值,能影响气隙磁密只有外磁路总磁导,即Λt(Λt=Λσ+Λδ)。同时,对于Λi=μ0Si/li,磁通截面Si和磁路长度li随V型永磁体张角增加而增大,Λσ与Λδ均在常范围变化。故可引入一定数量的空气槽结构,在不改变永磁体张角的情况下,通过增加磁通路径影响外磁路磁导,进而增加气隙磁密。值得注意的是,空气槽位置应当远离隔磁磁桥,避免漏磁严重以及转子轴心强度不足,因此居中最优。

1.3 基于余弦型非均匀气隙结构设计

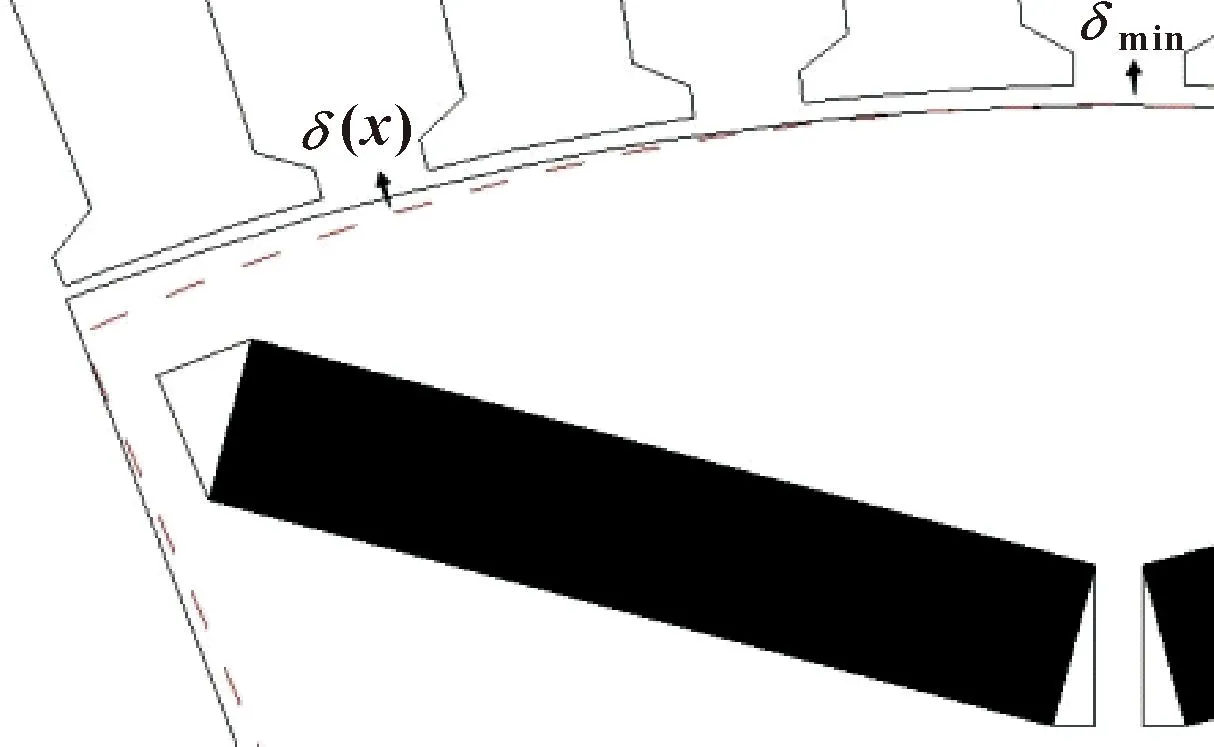

为削弱齿槽转矩、降低转矩波动,实验亦设计一种余弦型非均匀气隙结构,如图3所示。设定V型磁极中心线位置(张角中间位置)的电弧度为0,此处的气隙长度为最小值δmin,气隙磁密则为最大值Bδmax;而距离磁极中心线x电弧度位置处气隙长度为δ(x),气隙磁密为Bδ(x);距离磁极中心线±π/2电弧度位置处气隙长度为最大值δmax,气隙磁密则为最小值Bδmin。故实验所提出的不均匀气隙长度可由以下函数式表示:

图3 非均匀隙结构

δ(x)=0.7+A-Acos(2px)

(9)

式中:A为气隙余弦幅值;p为极对数。则

(10)

式中:kδ为气隙相关系数;F为V型磁钢提供的总磁动势。将式(9)代入式(10)得:

(11)

1.4 最佳斜极(斜槽)角及其对电磁转矩的影响

转子分段斜极(定子斜槽)的重要作用是可以削弱齿槽转矩、齿谐波电势,然而其在削弱谐波的同时,也会削弱主磁场以及减小输出转矩,这是一对不可调和的矛盾。在追求转矩的平滑性时,必然要牺牲一定的转矩密度。文中NVRPM应用分奇数段斜极理论分析(n为分段数,偶数段分析同理)。

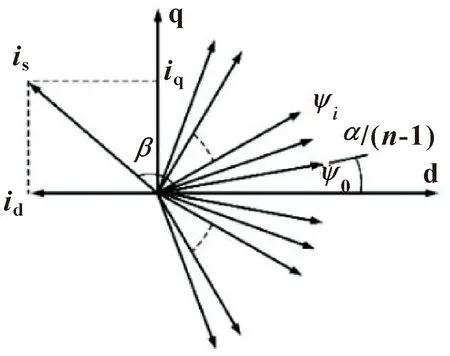

图4所示为分奇数段斜极下空间矢量图,可得转子合成转矩公式,其中α为斜极角(电角度):

(12)

图4 奇数段斜极空间矢量图

定义kskewpole_PM、kskewpole_RE分别为永磁转矩削弱系数和磁阻转矩削弱系数:

(13)

(14)

式(13)(14)即基波时斜极(斜槽)系数,可得分段斜极后电磁转矩公式:

kskewpole_REsin(2β)]

(15)

由式(15)发现,NVRPM若采用分段斜极法或斜槽法,电磁转矩的幅值由于两个转矩削弱系数的存在会有所减少,并且内置V型线性启动电机存在磁阻转矩,故对比表贴式磁极结构(仅有永磁转矩削弱系数),电磁转矩会减少更多。

依文献[17]给出第v次谐波斜极系数kskew_pole_v,即式(16),得式(17),NVRPM极数2p与槽数Z的最小公倍数用LCM(Z,2p)表示。

(16)

(17)

即有斜极角(电角度)α的表达式(18):

(18)

将上式分段数n取极限得斜槽角γ:

(19)

故以式(18)(19)分析,分段斜极电机的斜极角为斜槽电机斜槽角(n-1)/n,当分段数趋于无穷段时越契合。实验设计的NVRPM(Z=36,2p=6)计算其最佳斜槽角为30°电角度,然而轴向分段数应考虑铁芯轴长与加工工艺,一般取5为宜,故最佳斜极角为24°。

2 NVRPM仿真分析

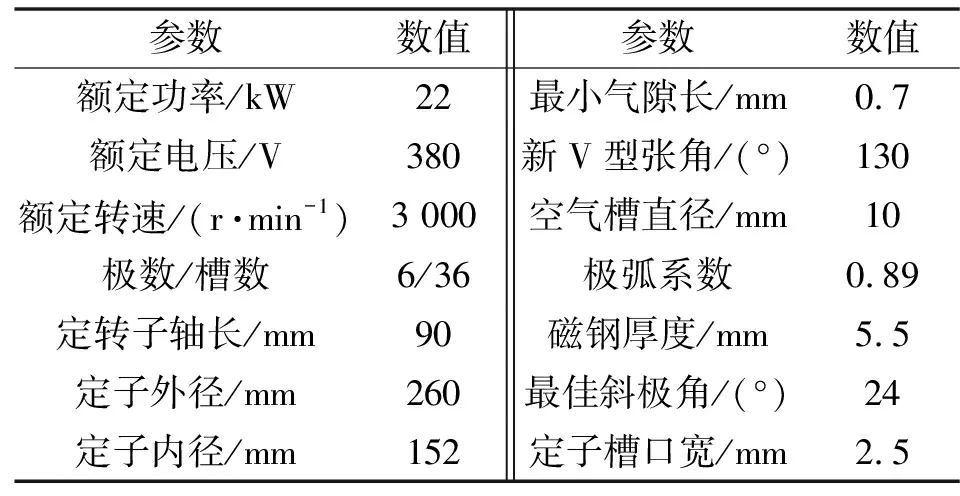

所设计的NVRPM模型参数见表1。当NVRPM结构设计完成后,将其导入Maxwell2D中并且构建模型进行分析。其材料属性按实际选用材料设置,网格环境基于3 mm单元进行剖分,且因为实际环境中外界空间磁场干扰较小,其边界条件设外表面。

表1 NVRPM模型参数

2.1 多空气槽结构NVRPM空载性能分析

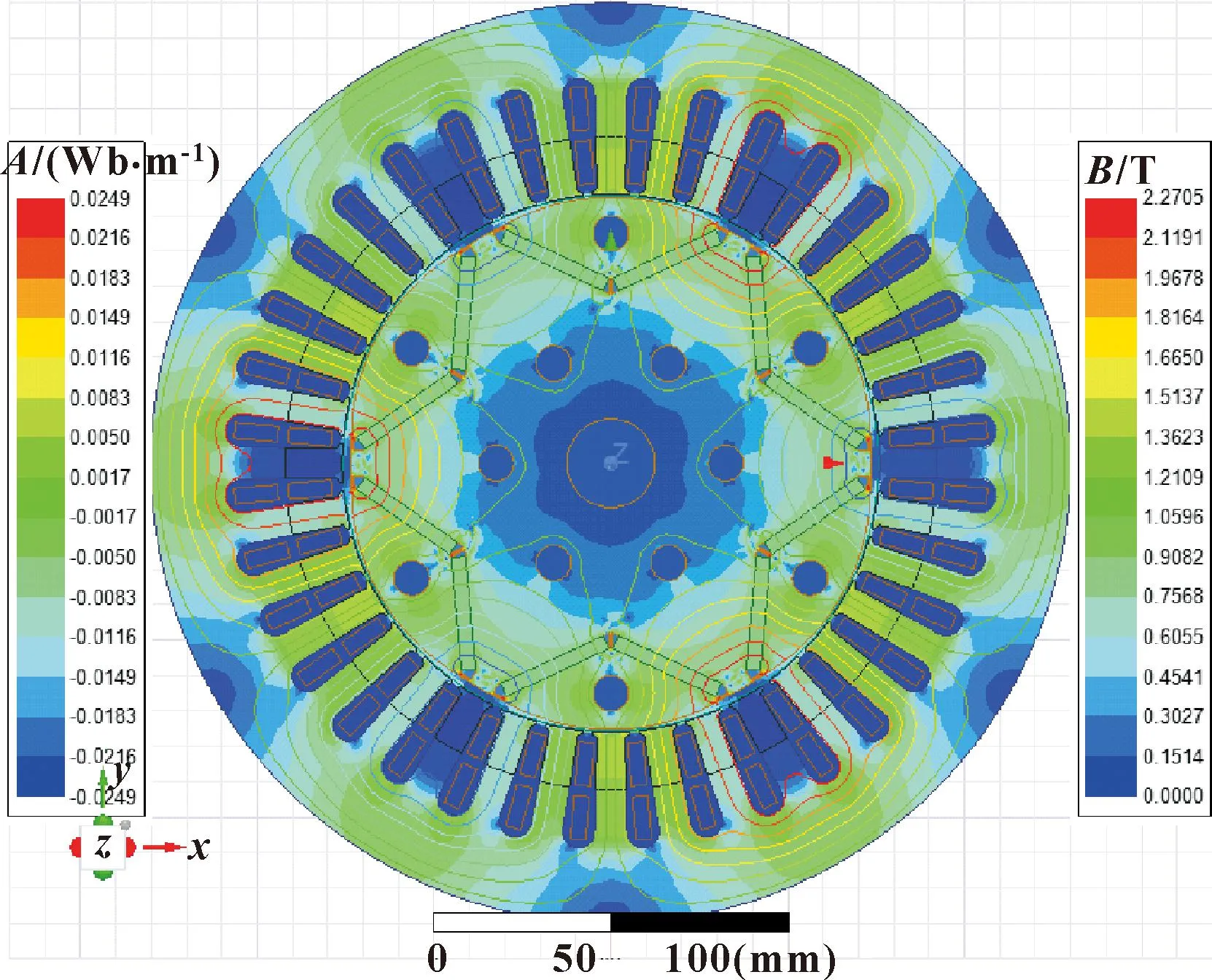

为利于生产工艺与节约成本,两类空气槽均为10 mm直径的圆柱孔。图5所示为NVRPM在空载状况下磁密与磁力线分布,可见气隙处磁密较好,且齿部磁密未达饱和,符合预期设计。

图5 NVRPM磁密与磁力线分布

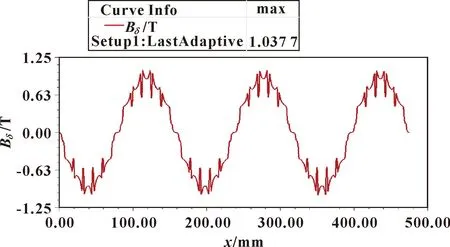

气隙磁密随圆周方向的分布见图6,由于结构的优化,Bδ不再是平顶波而趋于正弦化,显而易见其6处峰值在6个磁极附近,最大磁密达到了1.037 7 T,与路算相近。

图6 气隙磁密随圆周分布

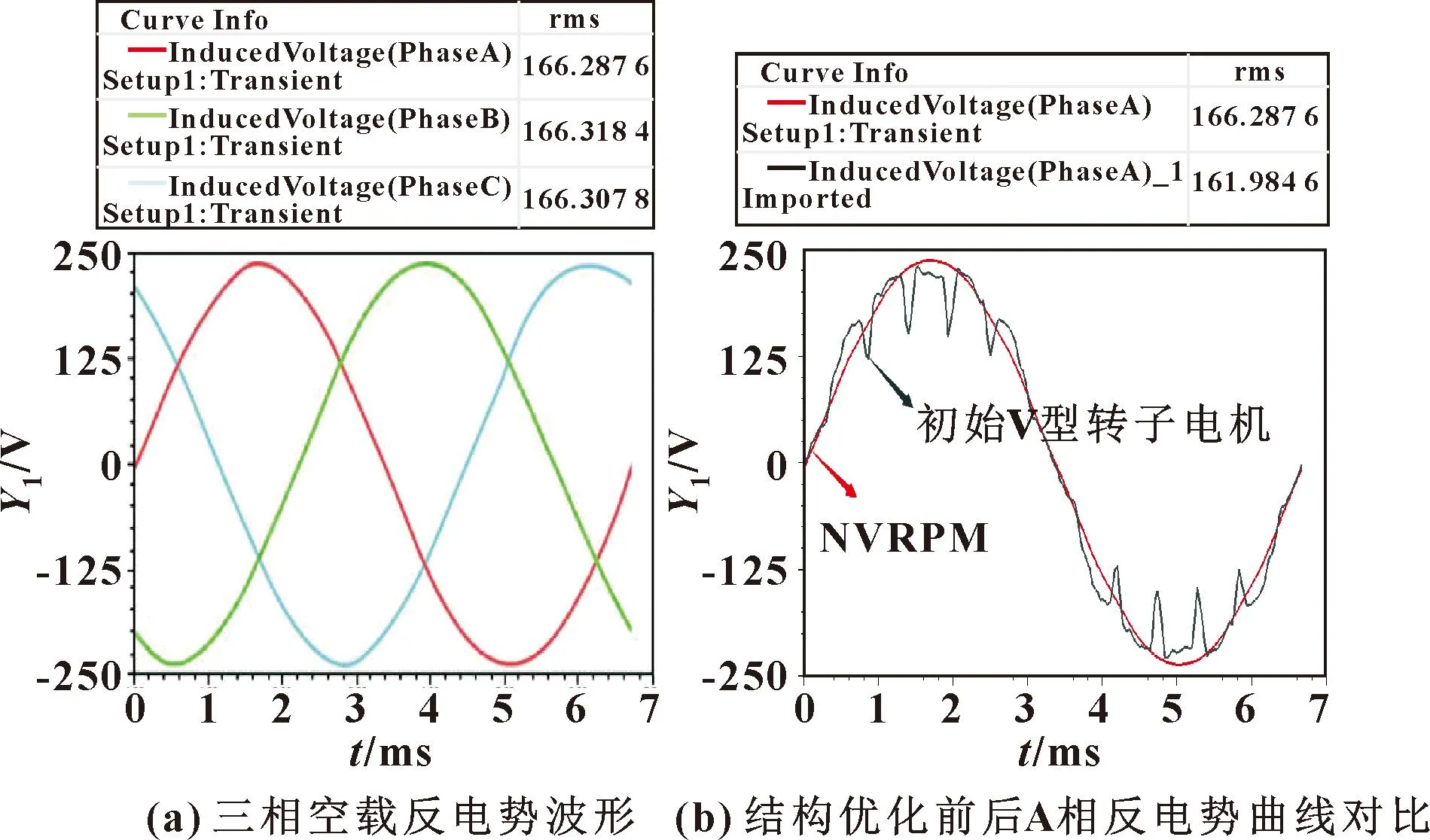

当NVRPM不加负载时,可得其三相空载反电势如图7(a)所示,A相曲线从零值开始以几近正弦规律变化一个周期,图见有效值约166.3 V,约0.76倍额定电压,符合要求。图7(b)所示A相反电势曲线对比,比较V型转子结构不做优化时,NVRPM曲线正弦化更加明显,且它不损失反电势幅值(V型有效值162.0 V),这由于余弦型非均匀气隙与最佳斜极角的设计。将A相反电势作频谱分析,计算可得它的波形畸变率仅为0.9%。

图7 空载工况分析

2.2 余弦型气隙结构A值分析

实验在气隙均匀、22 kW、3 000 r/min V型转子电机基础上,对不同余弦幅值,即公式(9)中A值,进行电磁性能分析。图8中,随着余弦幅值A增大,空载气隙磁密波形的正弦性有很大的改善。同时,伴随A的增加,其基波幅值亦增大且谐波减少,电机的安全性得到提高。

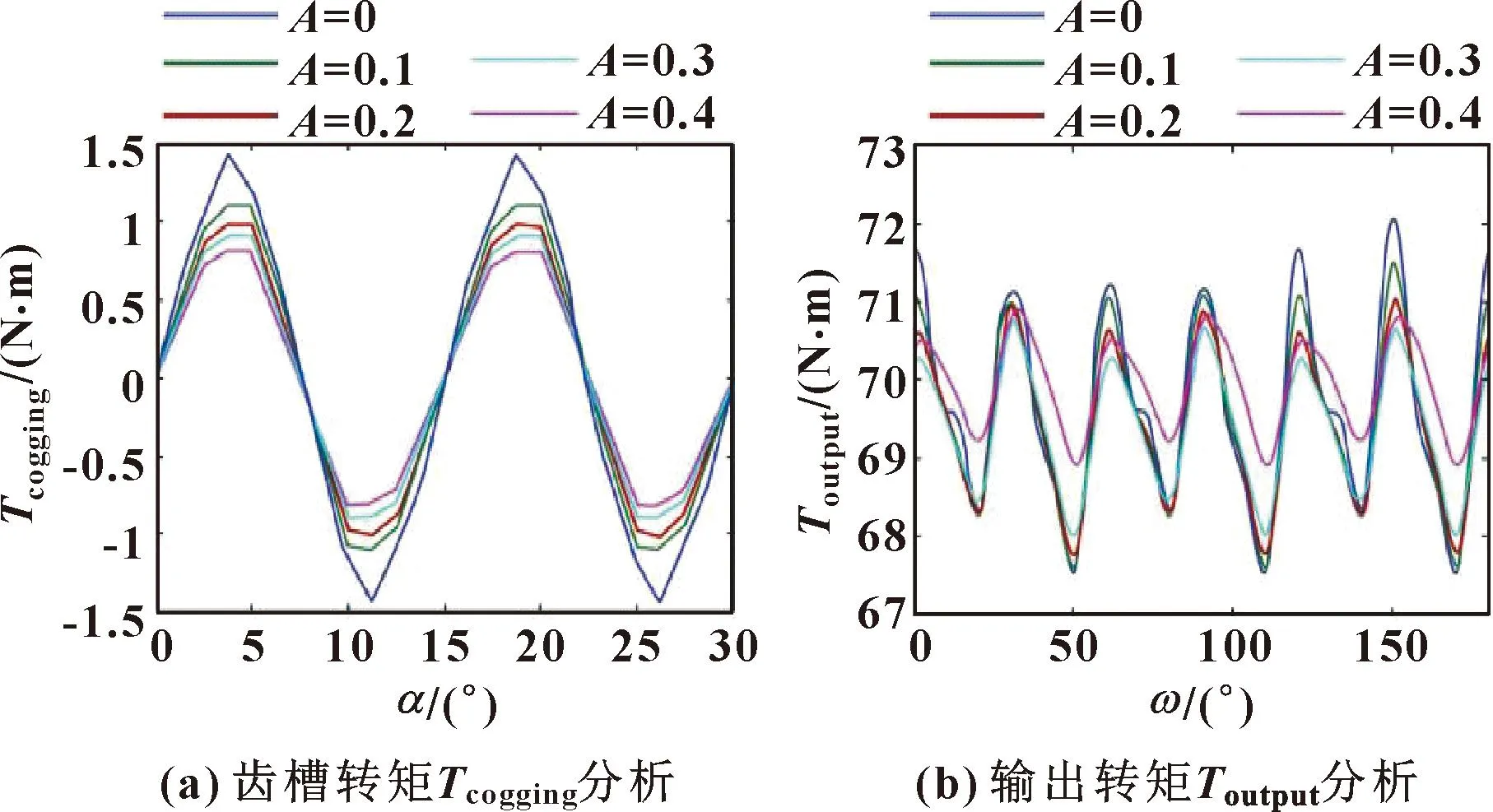

图9为余弦型气隙转矩特性分析,因气隙的不均匀使得气隙磁密谐波分量减少,故图9(a)中随着A增加电机齿槽转矩峰峰值明显降低;由图9(b)可得,当采用余弦型气隙结构时,转矩脉动明显低于采用均匀气隙电机,且输出转矩围绕70 N·m波动。此结构利于减小电机振动、噪声,且整机运行平稳。因此,合理选择A数值以对模型进行优化设计,考虑气隙处厚度函数幅值A宜选0.3。

图9 不同数值A的转矩特性分析

2.3 NVRPM转矩特性分析

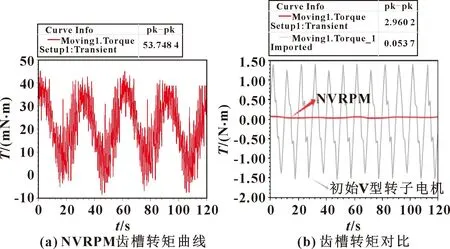

计算36槽6极NVRPM磁体旋转360°电角度时齿槽转矩。将电机转速设置为1(°)/s,转子旋转120°机械角度,故齿槽转矩有12个周期并且计算120 s。图10(a)计算齿槽转矩峰峰值仅达到53.75 mN·m;而图10(b)显示初始V型转子电机与该电机模型齿槽转矩对比,峰峰值由原来2.960 2 N·m降至0.053 7 N·m,幅度减小98.2%,故结构优化使电机齿槽转矩大幅度削弱,性能得到改善。

图10 NVRPM齿槽转矩分析

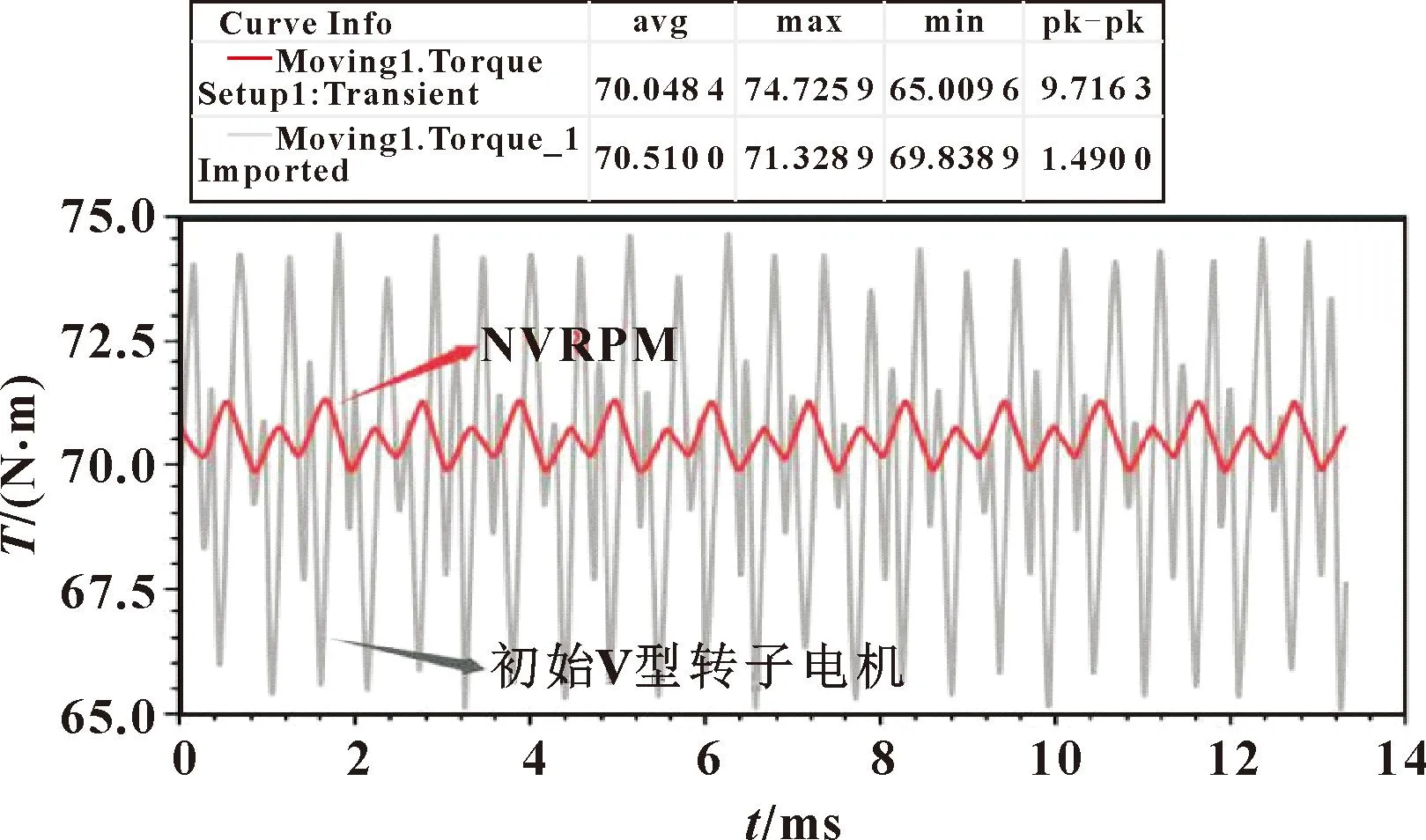

NVRPM定子绕组采用三相电流源激励,当稳态运行时设置两个周期下输出转矩曲线如图11所示。其平均转矩70.51 N·m,转矩波动在峰峰值1.49 N·m内,故转矩波动率2.1%,符合波动率小于10%的工程要求。比较初始V型转子电机,其平均转矩70.05 N·m,转矩峰峰值9.72 N·m,则转矩波动率13.8%。气隙结构的改良与最佳斜极角的应用使得电机转矩波动降低11.7%,转矩输出更为平稳。

图11 NVRPM输出转矩分析

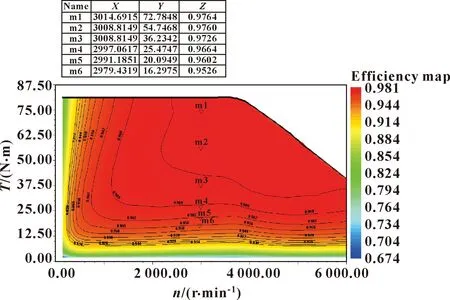

2.4 NVRPM效率与热分析

同步仿真NVRPM的效率,如图12所示。图中黑色包络线为转矩-转速曲线,易知当额定转速n(3 000 r/min)小于3 600 r/min时,电机运行于恒转矩区,而若转速大于3 600 r/min时电机处于弱磁扩速区;图中红色区域及等位线显示运行效率高于91.4%区域,这表明NVRPM具有宽广高效的运行范围,且轻载运行高效节能更明显。当转速处于额定转速附近时,图中注点可见各梯度效率约96%,效率高效符合预期。

图12 NVRPM转矩-转速-效率图

图13所示是基于效率仿真给出的转矩-转速-损耗图,图13(a)为NVRPM铁损分析,电机在额定转速运行时随着输出转矩提高其铁耗亦增大,输出转矩70 N·m时铁耗约308 W;由图13(b)所示:NVRPM的加载连续区(3 000 r/min带载稳态运行)总损耗约507 W且未触及高损耗的红色区域,由于空气槽的结构设计,相比初始V型转子电机655 W总损耗,该结构电机损耗减少幅值达22.6%,能源利用率提高。

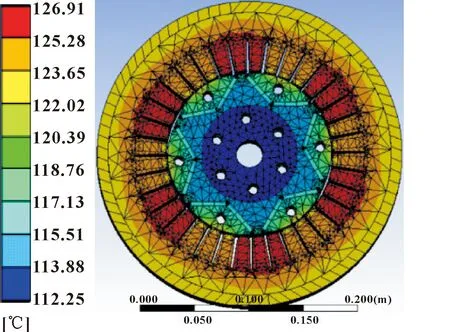

NVRPM温度仿真如图14所示,显而易见,铜线部分温度较高,热量集中在定子绕组中,而转子上多空气槽的结构利于整机的散热,为样机试制提供借鉴。

图14 NVRPM热分析结果

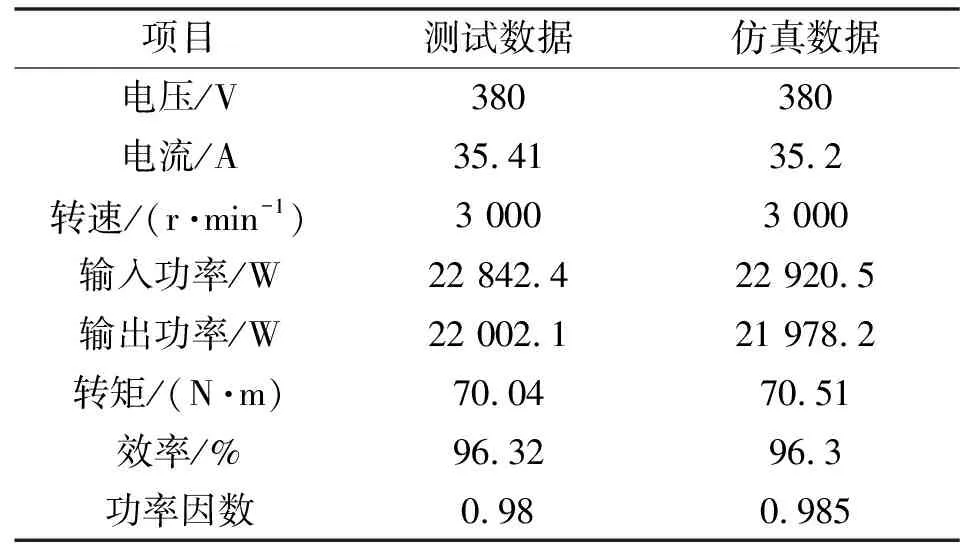

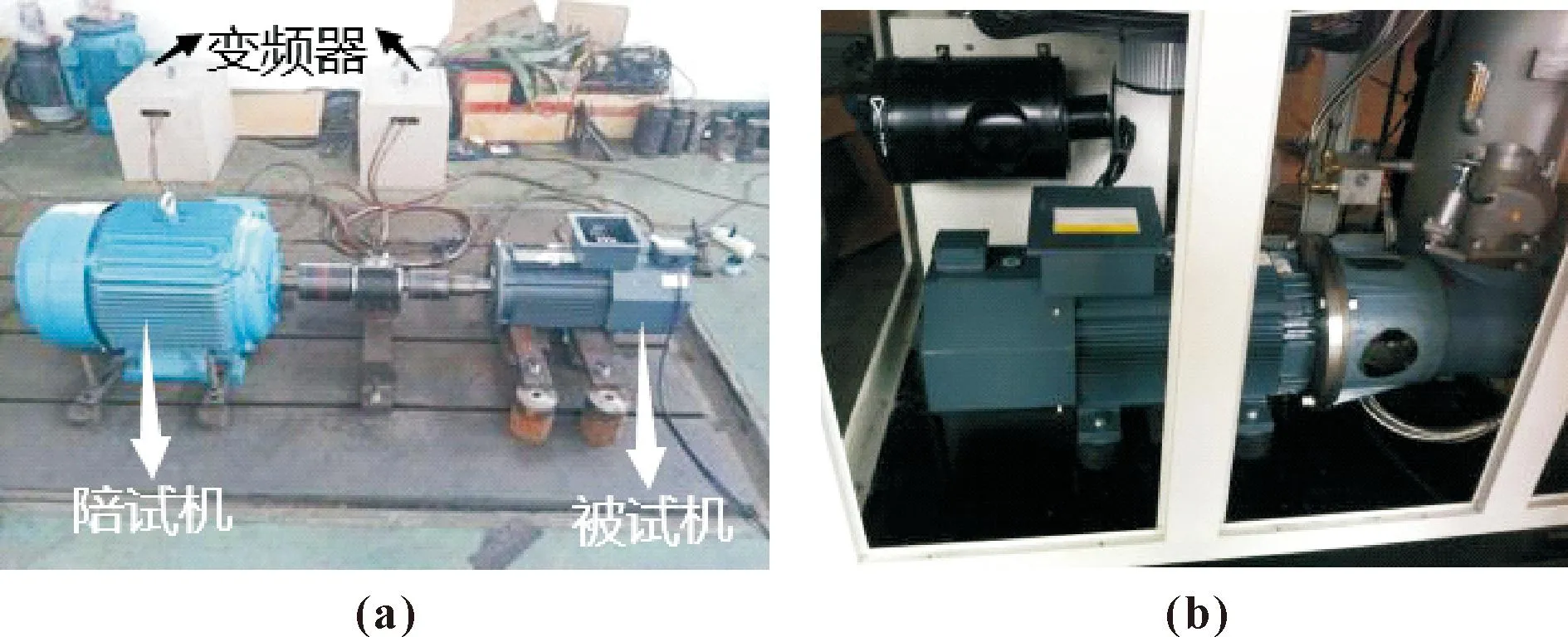

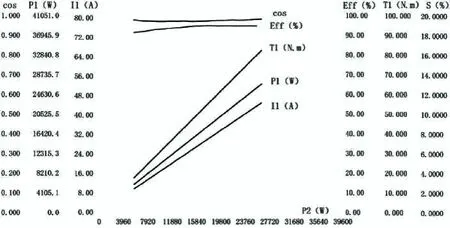

3 样机及测试

将NVRPM参数给予厂家试制并测试。图15(a)(b)为超高效压缩机用永磁同步电动机测试图与现场使用图,样机测试结果如图16所示。可知该电机在不同转速、不同转矩下,均可保持较高效率和功率因数,体现高效节能的显著优势。表2为额定工况下测试数据和仿真数据,由Eff曲线测试效率约96.32%,与仿真效率96.3%相近。两者吻合程度较好,符合设计要求。

表2 额定工况下测试和仿真数据

图15 样机测试(a)与现场使用(b)

图16 整机测试结果

4 结论

本文作者以3处结构的优化调整来设计一款22 kW、3 000 r/min的压缩机用内置新V型转子永磁同步电机,方式为:在转子表面上设计一定数量对称空气槽;在气隙处设计余弦型非均匀气隙结构;在磁极上采用分段斜极式并计算最佳斜极角。依参数建立NVRPM仿真模型,并研究非均匀气隙结构余弦幅值A对电磁性能的影响,选取合适的A值。然后在低频电磁场仿真NVRPM的电磁特性,其齿槽转矩幅度减小98.2%,转矩波动率低至2.1%,总损耗减少22.6%,效率高达96.3%且运行区域宽广高效。最后试制样机,测试结果与仿真结果基本吻合,表明:NVRPM的结构设计具有实践性,效率更高、品质更好,更适合压缩机生产使用。