液压四足机器人油源流量自适应控制研究

黄檀,赵慧,辛建树,袁立鹏

(1.武汉科技大学机械自动化学院,湖北武汉 430081;2.武汉科技大学机器人与智能系统研究院,湖北武汉 430081;3.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

0 前言

自美国波士顿动力公布了BigDog以来,吸引了众多学者对仿生液压四足机器人进行研究[1-3]。但液压系统的瞬时功率与执行机构需求不匹配的问题,极大地影响了液压四足机器人续航能力[4-5]。针对这个问题,研究人员提出了各种各样的解决方案。

BigDog采用双缸液压执行器驱动关节,一定程度上缓解了功率不匹配的问题[6-7],但是双执行器的设计相对复杂并且质量较大,不利于机器人在野外长时间工作。同时国防科技大学的薛勇[8]提出一种面积可变的液压缸设计方法,与BigDog的双液压缸设计相比,该液压缸的集成度更高,提高了液压执行器需求功率与液压系统功率的匹配程度,但是此方法对加工和装配精度要求极高,可维护性差,不适合推广应用。除此之外,国防科技大学的XUE等[9]提出了多级供能液压系统,该系统使用两个液压泵分级供油,给机器人关节提供不同功率的液压油,满足机器人运动时不同功率的要求,使执行器需求功率与液压系统的输出功率更加匹配。

随着数字液压系统的发展,利用数字液压元件提高液压系统的效率已成为研究热点[10]。为了提高HyQ四足机器人液压系统的效率,意大利技术研究院的KOGLER 等[11]提出一种基于高速数字开关阀的调速系统,通过高速数字开关阀对关节阀控缸进行精准控制,在降低液压系统所需流量的同时提高系统的效率,但是这种调速方式机器人的研发成本较高且其控制难度较大。利用PWM高频开关阀、细长油管和蓄能器模拟直流变压器[12],实现对液压系统压力和流量的实时调节来匹配执行器,该方法确实提高了液压系统节能效率;但是该变压器的油管过长,不利于液压四足机器人油源的集成化与轻量化设计,不利于机器人的野外工作。

国外学者还提出了控制液压系统的供油压力来提高系统的效率,DU等[13]、BAGHESTAN等[14]提出通过对负载预测实现对电机泵的转速进行实时调节,在保证电磁阀开口始终处于较大状态的同时使执行器所需的压力与执行器尽可能的相匹配。

模仿现在的电动汽车采用的混合动力与能量回收[15-16]方法来提高效率、采用负载敏感技术[17-18]使泵的出口压力在每一个瞬间与所有执行器中的最大负载压力相匹配、采用进出油口独立控制技术减小比例伺服阀的节流损失[19]、变供油压力作动器[20-21]等,这些方法都一定程度上提高了单泵多执行器液压系统的效率。

本文作者在前人的研究基础上,提出液压四足机器人油源的变流量动态供油策略,实时控制油源电机的转速,继而控制系统的流量,并建立仿真模型与机器人样机,实验验证流量自适应控制的有效性。

1 液压四足机器人油源介绍

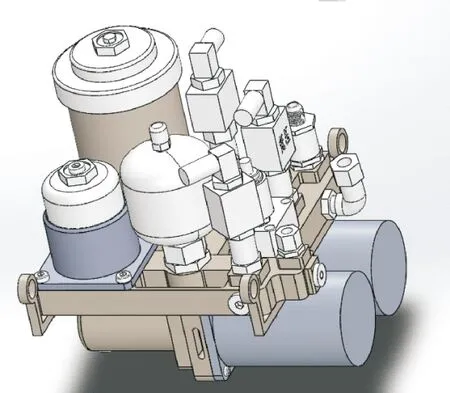

液压系统作为支撑四足机器人行进运动的核心技术之一,其系统节能策略的研究具有十分重要的意义[22]。文中主要研究液压四足机器人的油源流量自适应。液压油源由原动机(内燃机、电动机等)、泵组、油箱组件、滤油器组件、蓄能器组件及安装主阀块等组成,用于将电能转换成液体压力能。此液压油源以轻量化为约束条件,采用闭式系统设计,结构紧凑,具体原理如图1所示。

图1 液压油源原理

油液由两个高速电机泵经过单向阀供至过滤器,经过滤器去除污染物,依靠高压蓄能器消除系统流量脉动,稳定液压系统的压力变化,最后油液经过快换接头进入负载,其中压力传感器和温度传感器作为检测信号输出。图2和图3分别为液压油源的三维模型与实物,该小型液压油源的尺寸大致为300 mm×250 mm×300 mm,总质量约为28 kg。

图2 液压油源三维模型

图3 液压油源实物

2 液压系统能耗分析

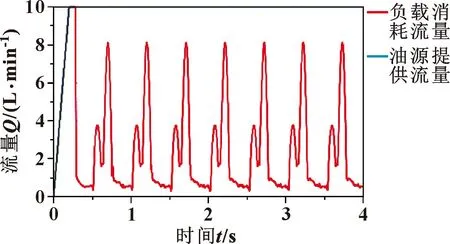

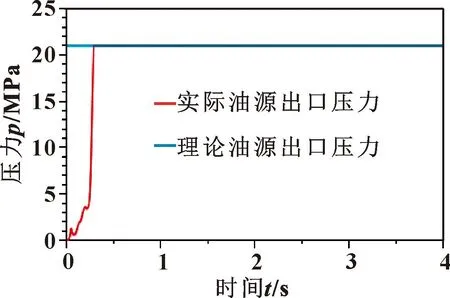

文中所研究的液压四足机器人的液压系统中有12个阀控缸,属于双泵多执行器结构。图4是机器人单腿在Trot步态下以步长70 mm、步高50 mm、周期0.5 s时,油源提供的流量与单腿运行需求流量曲线。在确保机器人正常运行前提下,为了控制方便,油源默认采用恒压恒流的供能方式,如图4—5所示,油源以流量10 L/min、压力21 MPa进行输出。当系统达到稳态时,从图4可以看出油源输出的总流量远大于负载需求的总流量,这将导致能量的严重浪费,大大降低机器人的续航能力。

图4 负载消耗流量

图5 油源输出压力

当系统达到稳态时,计算在trot步态下,两个周期内液压系统的效率:

(1)

式中:E1为油源输出能量;E2为负载消耗的能量;ps为负载需求的压力;Qs为负载需求的流量。

由式(1)计算结果可知:当采用恒压恒流的供能方式时,液压油源的运行效率很低,负载仅仅消耗油源所提能量的22.98%,造成了严重的能量浪费。

3 供油流量计算

3.1 单腿液压缸速度

通过对液压四足机器人进行ADAMS仿真分析,机器人以步长70 mm、步高50 mm、周期0.5 s进行Trot步态运行时,得到机器人单腿液压缸的速度曲线如图6所示。

图6 单腿液压缸速度

3.2 单腿供油流量计算

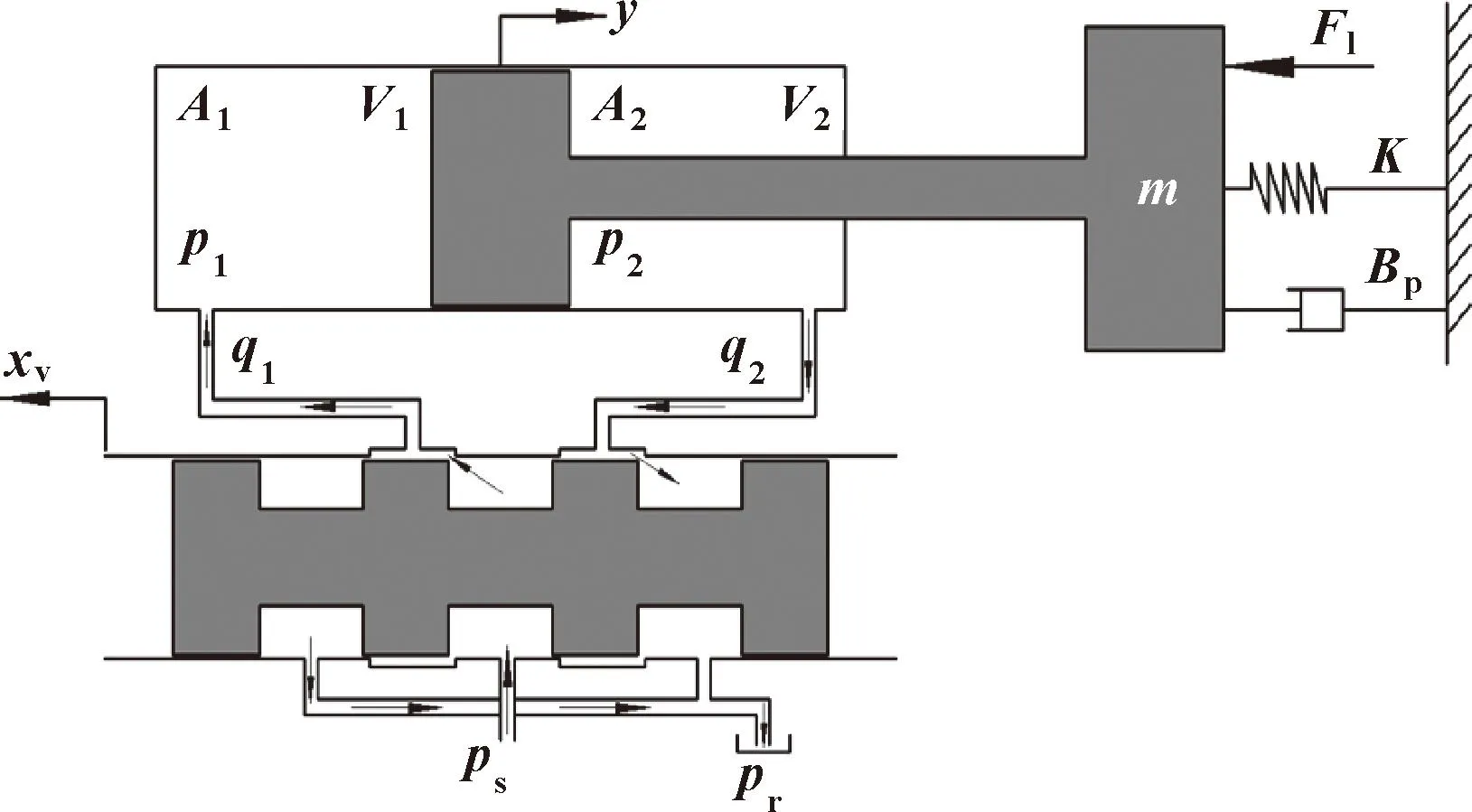

液压四足机器人采用对称阀控制非对称缸,上节已经得到液压缸运动速度,针对非对称液压缸在伸出和缩回情况下,计算出系统所需的供油流量。

具体的原理如图7所示,当液压缸活塞杆伸出时,液压缸流量连续性方程为

(2)

图7 对称阀控制非对称缸

忽略液压缸的内外泄漏和运动过程中体积的变化,由上述公式可得到供油流量为

(3)

同理当液压活塞收缩时,液压缸供油流量需求为

(4)

由以上计算可知单腿流量(L/min)计算公式:

Q=V·Sp·60·10-6

(5)

式中:Sp为活塞有效面积(当液压缸伸出时,Sp=A1;当液压缸缩回时,Sp=A2)。

通过理论计算与AMESim仿真计算结果对比,验证了单腿流量理论推导的正确性,得到的流量曲线如图8所示。可以看出:理论计算与仿真计算的结果趋势一致,只有数值上有细微差异。

图8 单腿供油流量曲线

4 流量自适应研究

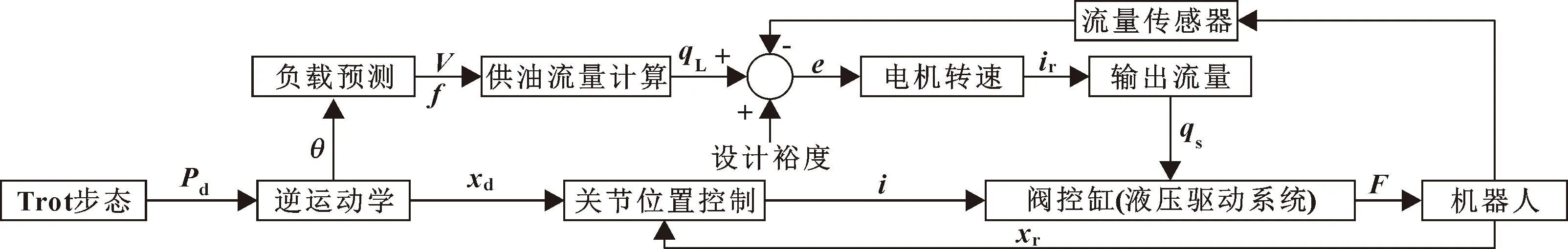

4.1 流量自适应控制策略介绍

针对恒压恒流供能方式存在严重的能量浪费,本文作者提出变流量动态供油策略,如图9所示。与传统恒流量供油系统不同的是,该系统在位置控制的基础上添加了一个流量控制环节,控制油源输出流量。通过负载预测得到各个液压缸速度大小,再结合阀控缸的数学模型推算出实时供油流量。

图9 变流量供油系统控制框图

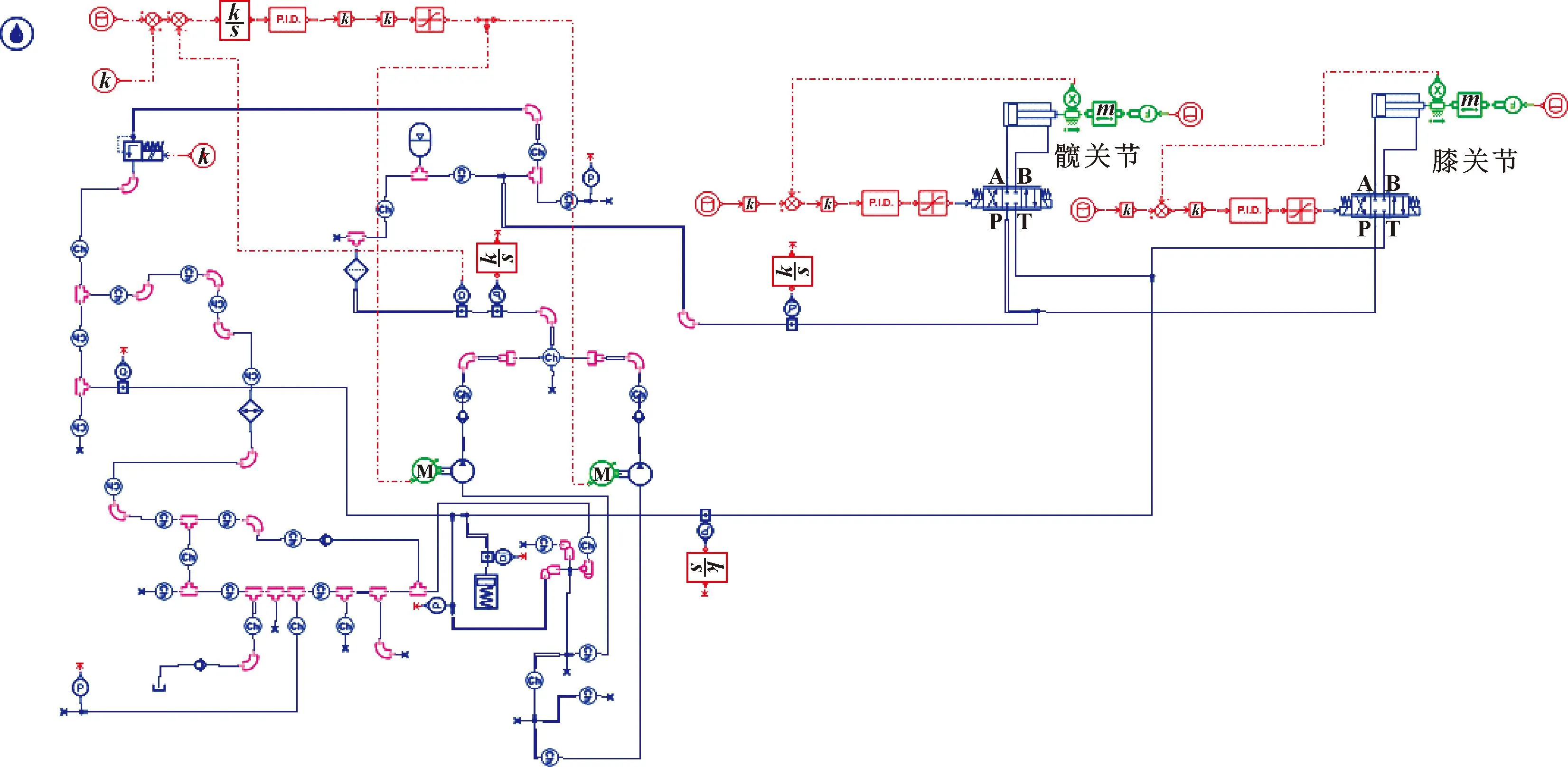

4.2 流量自适应仿真模型建立

为了验证流量自适应控制策略在液压四足机器人上运行的控制性能和节能效果,通过AMESim建立仿真平台,搭建变流量液压系统,进行仿真分析,实时控制油源输出流量。图10所示为单腿的液压油源变流量供油的仿真模型,设定系统压力为伺服阀的额定压力21 MPa,系统的供油流量为机器人在Trot步态下以步长70 mm、步高50 mm、周期0.5 s时单腿所需要的流量。

图10 流量自适应仿真模型

4.3 仿真结果分析

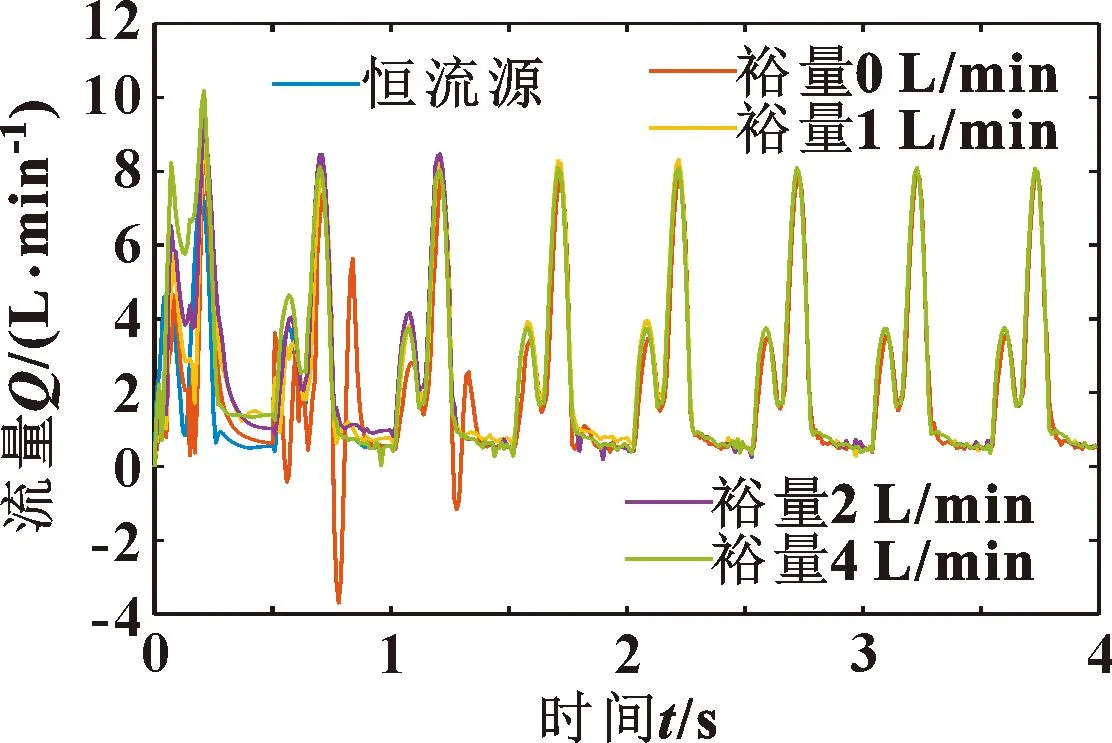

图11是实时控制电机的转速,分别在流量裕量为0、1、2、4 L/min时油源输出口的流量曲线,据此探究各关节液压缸的位置跟踪情况以及液压系统的效率。

图11 不同流量裕量下油源输出口的流量曲线

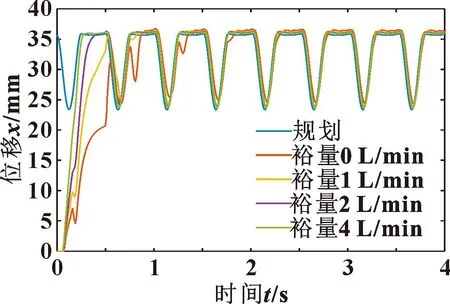

从图12、13可以看出:采用变流量控制系统在流量裕量为2 L/min时就能达到与恒流供油系统差不多的位置跟踪性能;在流量裕量小于2 L/min时,由于供油流量与负载需求流量过于接近,并且理论计算得到的流量未考虑液压元件的内、外泄漏,导致位置跟踪存在更大的滞后和稳态误差。

图12 髋关节位移跟踪曲线

图13 膝关节位移跟踪曲线

在了解油源变流量控制系统的位置跟踪特性后,再进行能耗分析,计算不同流量裕量下系统能耗。绘制其流量曲线如图14所示:在流量裕量小于2 L/min的时候,特别是在裕量为0 L/min情况下,供给流量低于负载需求的流量,满足不了腿部关节的运动,导致腿部各液压缸信号跟踪效果较差;随着流量裕量的增加,腿部的流量供给不断增加,最终稳定在恒流供给流量附近。

图14 不同流量裕量下单腿流量曲线

分析单腿的位置跟踪信号和流量曲线后,根据公式(1)计算出液压系统在不同流量裕量条件下,两个运动周期内机器人能耗情况以及相对于恒流供能方式的节能比例,得到如表1所示的数据。

表1 能耗对比

分析表1可知:采用油源流量自适应控制策略效率最高可以达到95.21%,不过此时的跟踪性能有不小的损失。根据前文对于关节位置跟踪精度的分析,采用流量裕量为2 L/min时的能耗作为油源流量自适应控制策略的节能衡量数据,因此采用油源流量自适应控制策略油源的效率可以达到53.40%,相对于恒流供能策略节能比例提高了57.15%。

4.4 实验模型验证

4.4.1 实验台的搭建

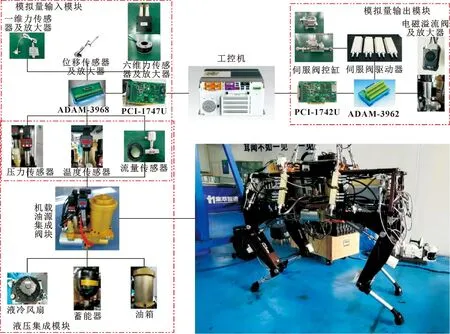

图15所示为液压四足机器人的硬件系统,它可被分为模拟量输入模块、模拟量输出模块和液压集成模块等。此实验系统的控制信号流程为:首先将轨迹规划函数和逆运动学求解程序写入工控机,实际运行时模拟量输出模块采集油源输出流量和压力以及液压缸的位移信号;同时有两路指令输出,一路根据机器人的运动轨迹规划和负载预测得到供油流量并输出至油源电机控制器,控制油源输出流量;另一路通过对液压缸的位置反馈信号运算得到伺服阀的控制信号,输出至伺服阀驱动器,控制液压缸的运动。

图15 液压四足机器人硬件系统

4.4.2 实验研究

为了进一步验证流量自适应控制的可行性,对液压四足机器人样机进行实验,基于图9的变流量供油控制策略进行实验,研究其流量裕量为2 L/min时的控制性能和节能效果,图16所示为变流量供油系统的位置跟踪曲线。

图16 变流量供油系统的位置跟踪曲线

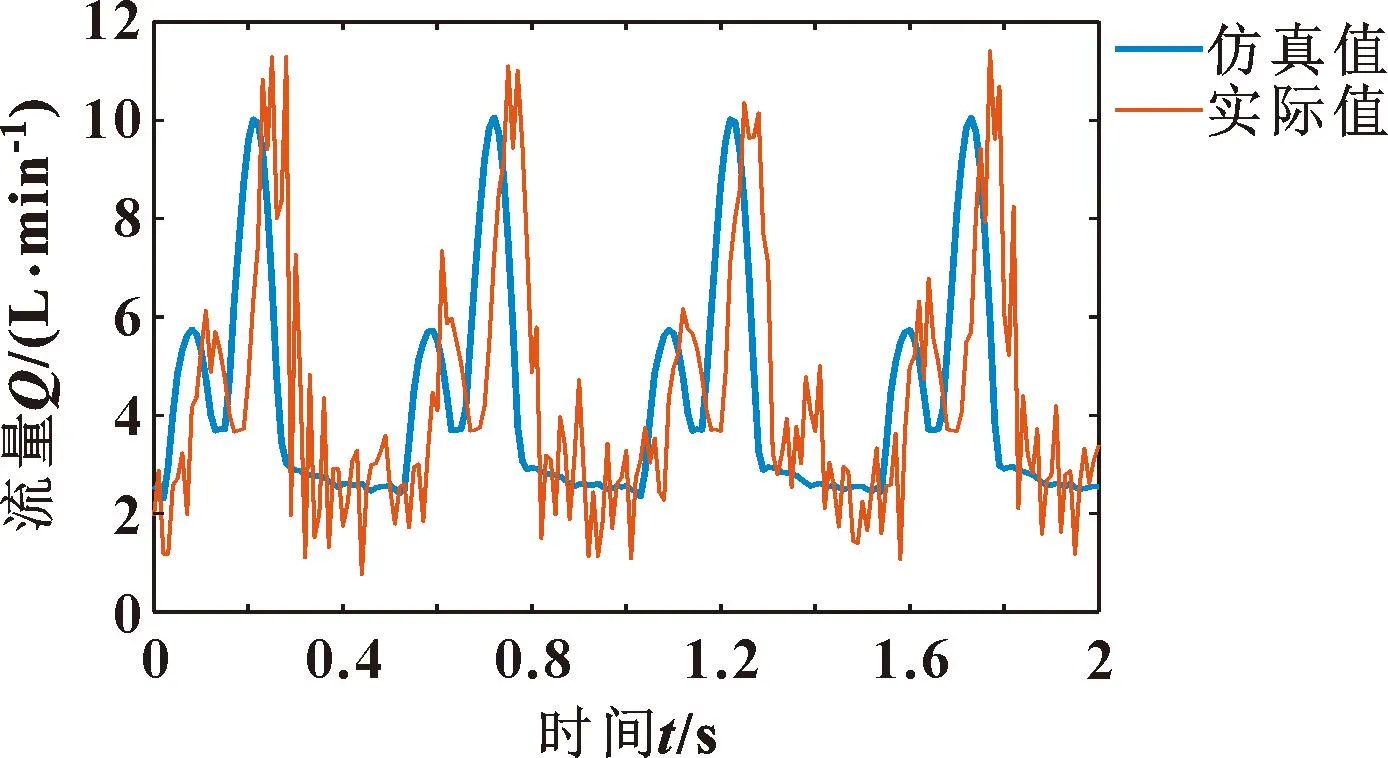

利用数据采集模块采集供油流量,得到流量曲线如图17所示,并计算两个周期内系统能量消耗。分析图17可知:变流量控制策略的流量变化曲线相对仿真存在一定的差异,其原因可能是仿真模型与实际模型存在的差异以及供油流量计算误差造成的。

图17 流量曲线

变流量供油系统的能量消耗为

(6)

其相对于恒流量供油系统的节能效率为

(7)

通过计算分析发现采用变流量供油控制策略在保证机器人控制性能的基础上,具有不错的节能效果,其节能效率相对于传统的恒流量供油系统提高了56.51%。

5 总结

以实际液压四足机器人样机为研究对象,针对机器人油源采用恒流供能方式的情况下能量利用低的问题,结合该领域现有的研究现状,在机器人Trot步态运行的基础上,运用流量自适应控制策略进行研究。

(1)针对机器人负载能量利用低的问题,提出变流量动态供油策略,介绍油源的的变流量控制基本原理。

(2)经过负载预测再结合阀控缸的数学模型推算出液压四足机器人实时供油流量。

(3)通过AMESim仿真及机器人样机试验,进一步验证了流量自适应控制的有效性,其节能效率相比于恒流量供能系统提高了56.51%。