城市轨道车辆架控制动装置故障及可靠性研究

孟繁辉,尚小菲,高靖添,马永靖,曲志及,杨 东

(中车长春轨道客车股份有限公司,长春 130062)

自2005 年架控制动装置在国内地铁应用以来,由于集成度高、冗余度高,尤其更适合短编组地铁列车的特点,其在国内地铁车辆的应用逐年增多。根据不完全统计,截止2020 年装车数量累计超过3 万辆。制动控制装置是制动系统的核心部件,其故障情况直接影响地铁车辆运营的可靠性和安全性,为此对架控制动装置的故障分析和可靠性研究具有较重要意义。

1 结构原理和故障影响

1.1 结构原理

国内地铁项目应用的架控制动装置结构及原理存在差异,从结构上有集成式和箱体式2 种,集成式是将电子控制单元和气动控制部分紧凑集成在密闭阀体内;而箱体式是将电子控制单元和气动控制部分安装在箱体内,电子制动单元采用独立机箱。

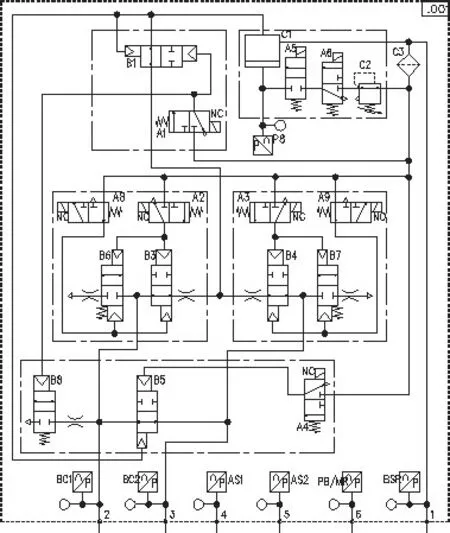

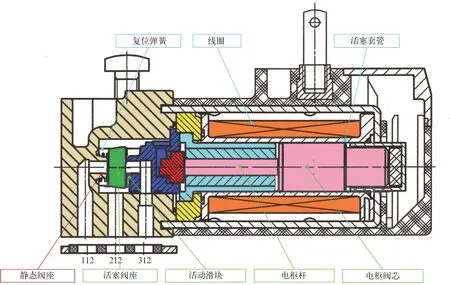

从气动原理上可根据常用制动压力控制与防滑气路控制是否集成区分为两大类,下面以集成式架控制动装置开展相关介绍,气路控制原理如图1 所示[1]。

图1 架控制动装置气路控制原理

气动控制单元部分主要由紧急制动调压部分、远程缓解控制部分、常用制动调压和防滑部分等组成[2]。

根据上述结构及原理,可以看出架控制动装置主要由以下零部件组成:

(1)电子板卡:包括供电板卡、输入输出板卡、主控板卡、通信板卡等。

(2)气动部件:压力传感器、电磁阀、活塞阀、中继阀、减压阀等。

(3)辅助部件:电气连接器、气路板、密封件等。

1.2 故障影响

故障根据对列车运营的影响一般分为3 个等级,1 级故障为车辆无法继续运行,需立即停车处理;2 级故障为车辆功能受限,可以带限制继续运行;3 级故障为车辆可以继续运行,但应回库后进行维护。与架控制动装置本身相关的主要故障及其影响见表1。

表1 故障分类及影响

2 故障统计及分析

2.1 故障定义

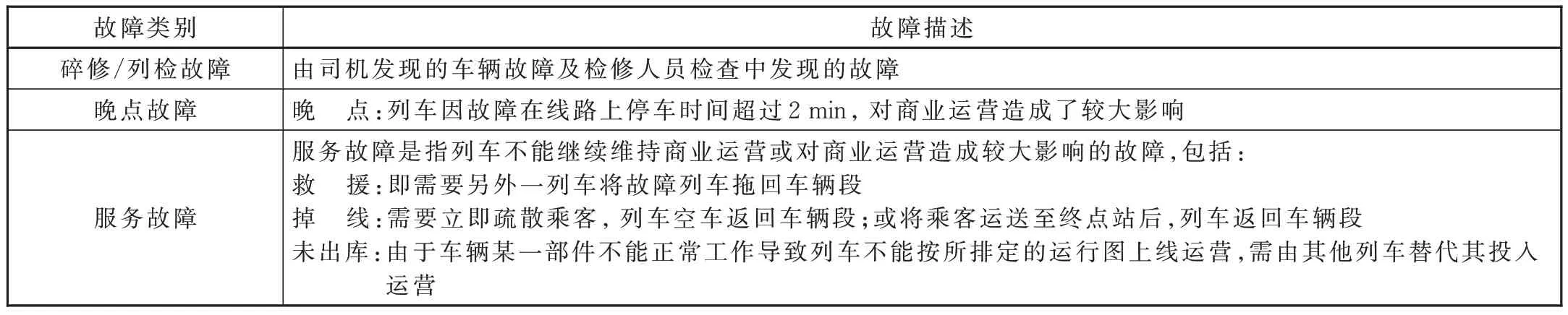

为评估系统的可靠性,地铁列车根据故障对运营的影响情况对故障的定义见表2。

表2 故障定义

2.2 故障调查

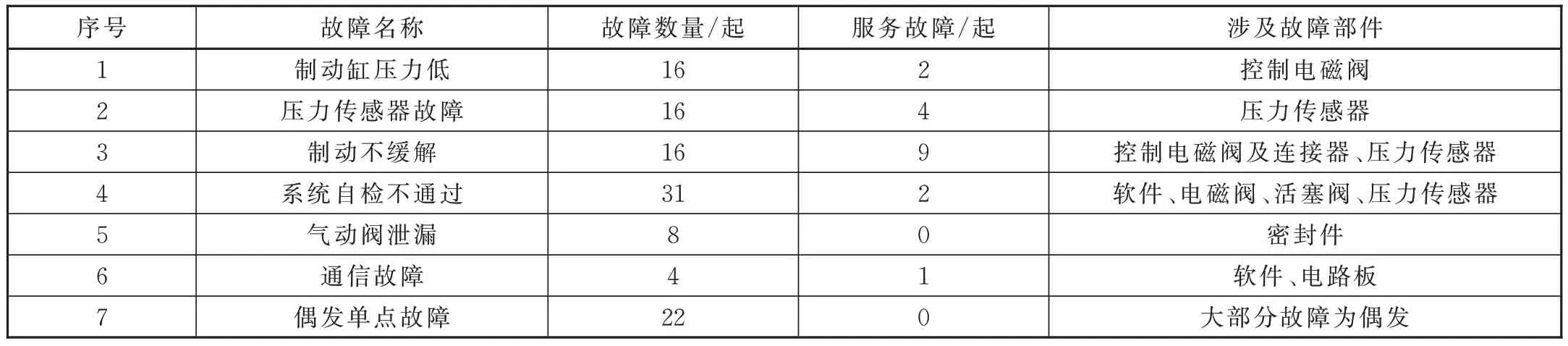

为调查架控制动装置的实际故障情况,从北京、深圳、重庆、西安、南昌、兰州等6 个城市中选取已经交付运营的12 个地铁车辆项目,收集从2019年到2021 年近3 年车辆运营后的故障数据,共统计出113 起制动控制装置相关故障。

重点故障主要集中于系统自检不通过故障31起、制动缸压力低16 起、压力传感器故障16 起、制动不缓解16 起、气动阀漏气8 起、通信故障4 起,以上故障共计91 起,占比总故障数量约80.5%;偶发的单点故障总共22 起,占比总故障数量约19.5%。

所有113 起故障中导致列车发生服务故障的数量为18 起,其余95 起为碎修/列检故障。所有涉及的故障部件以及服务故障分布情况见表3。

表3 故障统计

2.3 可靠性评估

2.3.1 可靠性计算输入条件

(1)列车列份:所选取的12 个地铁项目共计351 列车。

(2)运行时间:平均每天运营时间16 h,平均运营时间365 d/年。

(3)计算时间:2.5 年。

(4)服务故障:18 起。

(5)碎修和列检故障:95 起。

2.3.2 可靠性计算

根据上述输入条件计算,架控制动控制装置的平均无故障时间(MTBF):

平均服务故障率(每列车)=总服务故障数量/(列车列份×运行时间)=18/(351×16×365×2.5)=3.51×10-6。

平均无故障时间MTBF(服务故障)=1/(服务故障率)≈28.5 万h。

采用相同计算方式,碎修和列检故障的平均无故障时间MTBF≈5.4 万h。

2.3.3 可靠性评估结果

由图6可知,附加一个闭环零点,超调量增大,上升时间和峰值时间下降。并且闭环零点越远离虚轴,系统超调量越小。

根据上述评估结果,架控制动控制装置的碎修、列检故障可满足指标要求,服务故障超出指标要求,但如果综合晚点故障指标,可满足指标要求。可靠性评估结果见表4。

表4 可靠性评估

3 典型故障分析

3.1 控制电磁阀故障

架控制动装置控制电磁阀故障主要集中在常用制动进气电磁阀、排气电磁阀及相关电气连接器,其故障可直接影响常用制动的控制,会导致架控制动装置出现制动缸压力低、制动不缓解、系统自检不通过、阀泄漏等问题,下面介绍几种主要故障表现形式。

(1)排气电磁阀卡滞

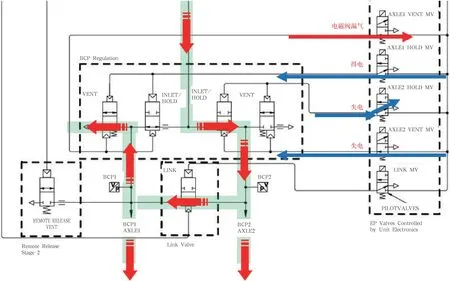

排气电磁阀为两位三通常开电磁阀[3]。失电时1 口(进气口)与2 口(用气设备接口)导通,3 口(排气接口)截止;得电时2 口与3 口导通,1 口截止。通过电枢阀芯得失电吸合的动作切换,控制底部阀座的通断,最终实现电磁阀1 口、2 口及3 口的切换。电磁阀内部结构如图2 所示。

图2 排气电磁阀内部结构

将故障电磁阀在试验台上测试发现,排气电磁阀在长期通电的高温情况下偶发电枢阀芯与活塞套管卡滞情况,导致失电时电枢阀芯不动作,从而导致制动缸压力低故障的发生。

制动缸压力低故障原理如图3 所示。

图3 制动缸压力低故障原理

当制动处于完全缓解状态时,所有排气和充风电磁阀均处于得电状态。而施加制动时,两组电磁阀通常为一组处于非工作状态(处于保压状态),排气电磁阀失电,充风电磁阀得电;另一组处于制动状态,排气和充风电磁阀均失电。

(2)进气电磁阀泄漏

进气阀为两位三通常闭电磁阀;得电时1 口与2 口导通,3 口截止;失电时2 口 与3 口导通,1 口 截止。电磁阀内部结构如图4 所示。

图4 进气电磁阀内部原理

将故障电磁阀拆解,发现电磁阀内部活塞、阀芯、阀座等部件磨损严重,表面附着颗粒物。与未磨损电磁阀对比,内部磨损的电磁阀部件在切换运动时存在卡滞感;较大的静摩擦力阻碍电磁阀压力的正常切换,导致进气电磁阀内部漏气,也就是2 口的压力有一部分直接通过3 口排向大气,产生泄漏。

制动不缓解故障气路原理如图5 所示。正常制动缓解状态下,所有进气和排气电磁阀均处于得电的状态,此时进气活塞阀关闭,排气活塞阀打开,架控制动装置整体处于缓解状态。当进气电磁阀出现漏气现象时,进气活塞阀在进气电磁阀漏气时异常开启,产生边充边排的制动不缓解现象。

图5 制动不缓解故障气路原理

经调查,出现异常磨损的原因与具体项目列车的拖车电磁阀动作次数过多有关,动作次数约65 次/km,而电磁阀动作次数过多的原因与ATO控车、电制动能力以及电空复合制动逻辑相关,该项目车辆在高速运行阶段存在频繁补充空气制动的情况。

(3)电磁阀线圈开路

部分故障电磁阀的漆包线及内部线圈存在不同程度的磕碰破损、断裂等现象,部分电磁阀线圈与引脚焊点异常,具体情况如图6 所示。

图6 电磁阀线圈开路缺陷

仍假设轴2 排气电磁阀线圈失效。参照图5,当列车完全缓解时,所有电磁阀得电,由于轴2 排气电磁阀线圈开路实际处于“失电”状态,此时轴2进排气活塞阀顶部无预控压力,使得轴2 进气活塞阀异常打开,而轴2 排气活塞阀异常关闭,使得压缩空气进入轴2 制动缸,并通过连通阀给轴1 制动缸同时充气,同时通过轴1 的排气阀排向大气,将形成一个稳定的压力差,导致两个轴同时存在一个稳定的残余压力,从而导致制动不缓解故障。

(4)电气连接器插针接触不良

部分制动不缓解故障与电气连接器插针接触不良有关,对故障阀进行检查发现电气连接器母针夹紧力偏小导致电气信号接触不良。当车辆制动完全缓解时,实际制动缸压力已经缓解到0,但由于电气连接器插针接触不良,导致架控制动装置输出的“制动缓解”的硬线信号无法正确传输到车辆系统,最终车辆误报制动不缓解故障。

经查母针夹紧力偏小的原因是母针开口过大,导致母针与公针安装后的夹紧力偏低,同时压合位置不佳,造成套管端部出现张口现象,无法提供稳定的夹紧力。

3.2 压力传感器故障

架控制动装置内部设有多种压力传感器,用于监测阀内部压力,其包括:空气簧压力传感器、制动缸压力传感器、制动风缸压力传感器、紧急称重压力传感器、停放制动缸压力传感器、总风压力传感器等。

空气簧压力传感器故障影响:对应设置2 个传感器,架控制动装置将输出“轻微故障”。

制动缸压力传感器故障影响:可能架控制动装置误报出制动不缓解故障,导致列车牵引封锁。

制动风缸压力传感器故障影响:可能误报制动风缸压力低,导致架控制动装置不可用。

停放压力传感器故障影响:可能误报停放制动状态不正常。

总风压力传感器故障影响:可能导致空压机泵风不止或不能启动。

紧急称重压力传感器故障影响:可能导致架控制动装置不可用,输出“阀中等故障”。

将故障压力传感器在25、-40、70 ℃环境下进行测试,发现故障传感器存在3 种故障情况:传感器超压故障、传感器开路故障和传感器偏差故障。传感器超压故障会使得传感器输出的压力始终超出最高压力的名义电压值上限;传感器开路故障会使得传感器输出的电压始终为0;传感器偏差故障会使得传感器输出的电压超出各种输入压力下的名义值的公差。

对部分故障传感器进行检查,发现内部软排线焊点存在虚焊情况,这是由于焊接时间过短使得焊锡未充分熔化导致。此外部分压力传感器故障为内部集成电路IC 功能失效。

4 结论

文中对架控制动装置的故障调查、影响和典型故障进行了分析,12 个地铁项目的架控制动控制装置服务故障稍微超出可靠性指标要求,综合晚点故障评估可满足指标要求;根据分析结果,架控制动装置故障主要集中在控制电磁阀、压力传感器、气动活塞阀和软件等问题。为提高架控制动装置安全和可靠性,需从地铁列车运营影响和失效模式方面开展深入分析,从设计、制造和质量管控多方面研究制定提高架控制动装置质量的措施。